Cada año, la corrosión cuesta a los fabricantes miles de millones en pérdida de productividad, sustituciones y reclamaciones de garantía. En el caso de los productos de chapa metálica, el problema empieza poco a poco -una mancha de óxido, una mancha cerca de una junta-, pero a menudo acaba con el debilitamiento de la estructura, quejas de los clientes o el fallo completo de la pieza.

La corrosión es más que un problema estético. Compromete la resistencia, la fiabilidad y la conexión eléctrica a tierra. Una vez que comienza, los costes de reparación suelen superar el ahorro que suponen los materiales más baratos o los revestimientos omitidos. Por eso, los proyectos de éxito abordan la corrosión en la fase de diseño, no después de la producción.

El diseño de piezas de chapa resistentes a la corrosión requiere tres pilares fundamentales: seleccionar el material adecuado, dar forma a las piezas para evitar las trampas de humedad y elegir los revestimientos y acabados apropiados. Cuando estas decisiones se toman a tiempo, las piezas duran años más, se reduce el mantenimiento y aumenta la fiabilidad de la marca.

Corrosión en la chapa metálica

La corrosión es una reacción natural entre un metal y su entorno. Se produce cuando los átomos metálicos pierden electrones, formando óxidos, hidróxidos o sales.

Tipos comunes de corrosión

Corrosión uniforme se extiende uniformemente por una superficie. Es predecible y suele ser el resultado de una exposición constante al aire y la humedad. Un revestimiento y mantenimiento regulares pueden ralentizarlo considerablemente.

Corrosión por picaduras forma agujeros pequeños pero profundos que pueden penetrar rápidamente en chapas finas. Los entornos ricos en cloruro, como las zonas costeras o los productos químicos de limpieza, suelen desencadenarla. Una sola picadura puede atravesar una chapa de 1 mm en menos de un año si no se controla.

Corrosión en grietas se produce cuando los huecos o solapamientos atrapan líquido estancado, como ocurre bajo las juntas o entre las uniones remachadas. Los niveles de oxígeno descienden dentro de estos espacios, creando un entorno local agresivo.

Corrosión galvánica aparece cuando dos metales diferentes se tocan en un líquido conductor. El metal menos noble se corroe más rápidamente. Por ejemplo, utilizar tornillos de acero al carbono en paneles de aluminio puede provocar vetas visibles de óxido en cuestión de meses.

Agrietamiento por corrosión bajo tensión (SCC) se produce cuando la tensión de tracción se combina con un medio corrosivo. Las zonas soldadas o las esquinas dobladas pueden desarrollar lentamente microfisuras que conducen a un fallo repentino.

Factores ambientales y niveles de riesgo

La velocidad de corrosión depende en gran medida del entorno de la pieza. A continuación se ofrece una referencia general de las categorías de exposición típicas:

| Medio ambiente | Ejemplos de condiciones | Pérdida de material típica (acero dulce) | Materiales recomendados |

|---|---|---|---|

| Controlado en interiores | Habitación con aire acondicionado | <0,01 mm/año | Acero dulce, aluminio revestido |

| Exterior Urbano | Lluvia ocasional, baja contaminación | 0,02-0,05 mm/año | Acero cincado, inoxidable 304 |

| Industrial | Gases ácidos, humedad elevada | 0,05-0,1 mm/año | Acero inoxidable 316, aluminio anodizado |

| Marino / Costero | Niebla salina, humedad elevada | 0,1-0,2 mm/año | Acero inoxidable 316, titanio |

Estos valores demuestran por qué una ligera mejora del material puede suponer un ahorro significativo a lo largo de la vida útil de una pieza. Un panel de acero dulce puede durar entre 2 y 3 años a la intemperie, mientras que un panel de acero inoxidable 316 en el mismo lugar podría superar los 20 años.

Seleccionar los materiales adecuados

La selección del material es la base de la resistencia a la corrosión. Los revestimientos y acabados pueden añadir protección, pero si el metal base se corroe con facilidad, el rendimiento a largo plazo siempre será limitado.

Aceros inoxidables

Los aceros inoxidables son la columna vertebral del diseño resistente a la corrosión. Su alto contenido en cromo forma una película de óxido autorreparable que impide que el oxígeno y el agua lleguen a la superficie del metal.

- inoxidable 304 ofrece una buena protección general para uso en interiores y exteriores ligeros.

- Inoxidable 316 añade molibdeno, mejorando la resistencia a cloruros y ácidos, ideal para entornos marinos o químicos.

- Una caja de acero inoxidable correctamente pasivada puede permanecer sin oxidarse entre 15 y 25 años, incluso expuesta a la intemperie.

Aleaciones de aluminio

El aluminio desarrolla una capa de óxido natural que sella la superficie. Es ligero, fácil de moldear y está disponible en calidades como 5052 y 6061.

Para una mayor protección y apariencia, el anodizado aumenta el grosor del óxido hasta 10-25 μm, o hasta 50 μm para piezas de calidad industrial.

Sin embargo, el aluminio no debe entrar en contacto directo con el cobre o el acero; las arandelas aislantes o los revestimientos evitan las reacciones galvánicas.

Cobre y Latón

El cobre y sus aleaciones resisten la corrosión atmosférica e industrial, formando una pátina verde estable que protege la superficie. El latón suele elegirse cuando importa tanto la conductividad como el atractivo visual.

Aunque son más pesados y costosos, estos materiales son duraderos en aplicaciones arquitectónicas, eléctricas o decorativas.

Titanio y aleaciones de níquel

El titanio y las aleaciones con base de níquel ofrecen una estabilidad inigualable en caso de exposición a productos químicos agresivos o al mar. El titanio resiste ácidos, álcalis y agua salada, al tiempo que mantiene su resistencia a temperaturas elevadas.

Las aleaciones de níquel, como el Inconel, resisten entornos extremos en los que otros metales fallan, aunque son más difíciles de mecanizar y bastante más caras.

Equilibrio entre rendimiento, coste y fabricación

Seleccionar un material resistente a la corrosión no consiste sólo en elegir la opción más dura. La mejor elección equilibra el rendimiento, el coste y la fabricabilidad.

Por ejemplo:

- El acero inoxidable 316 cuesta aproximadamente 2 veces más que el acero dulce, pero puede ofrecer una vida útil 10 veces superior.

- El aluminio anodizado ofrece una buena protección con menor peso y costes de mecanizado.

- El acero dulce sigue siendo económico cuando se combina con el galvanizado o el recubrimiento en polvo en entornos no agresivos.

En caso de duda, compare el coste total del ciclo de vida, no sólo el precio de compra. Una pieza duradera que evita la sustitución cada pocos años suele amortizarse rápidamente.

Diseño para drenaje, ventilación y limpieza

La elección del material sienta las bases de la resistencia a la corrosión, pero la geometría determina la duración de esa protección. Una pieza bien diseñada permite que el agua drene, el aire circule y los revestimientos lleguen a todas las superficies.

Evitar la retención de humedad

El agua es el principal combustible de la corrosión. Una vez que se deposita en una superficie, el oxígeno y los contaminantes aceleran la descomposición del metal. Para reducir este riesgo, dé forma a los componentes de modo que los líquidos puedan drenar libremente.

Evite las superficies horizontales planas, las cavidades profundas y las esquinas afiladas. En su lugar, utilice inclinaciones de 3°-5° en los paneles horizontales, curvas redondeadas y canales abiertos que favorezcan la circulación del aire.

Para las carcasas de exterior, añada orificios de drenaje en los puntos más bajos y colóquelas lejos de las zonas eléctricas o cosméticas. Un simple cambio de diseño, como añadir una brida inclinada, puede prolongar la vida útil del revestimiento varios años.

Evitar grietas y huecos

Las grietas actúan como pequeños reactores químicos. La humedad y el polvo se acumulan en su interior, el oxígeno disminuye y la corrosión se acelera. Los solapamientos estrechos, las juntas de estanqueidad o las soldaduras por puntos suelen ser los culpables.

Siempre que sea posible, utilice soldaduras continuas en lugar de múltiples puntos. Si es necesario utilizar uniones atornilladas, séllelas con juntas no absorbentes o selladores resistentes a la corrosión.

Mantenga un espacio mínimo de 0,5 mm entre los paneles superpuestos para el flujo de aire o el drenaje. Las esquinas internas afiladas deben sustituirse por radios pequeños para facilitar la limpieza y la cobertura del revestimiento.

Diseñar para limpiar y ventilar

La limpieza periódica frena drásticamente la corrosión, pero sólo si las superficies son accesibles. En diseño de cerramientos o marcos, deje espacio para herramientas de limpieza, inspección o flujo de aire.

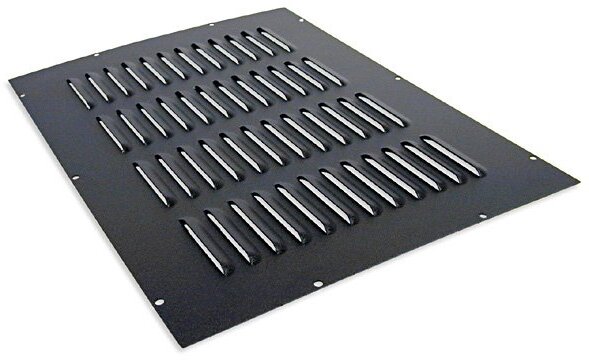

Los orificios o rejillas de ventilación ayudan a igualar la humedad y la temperatura en el interior de las carcasas, reduciendo la condensación. Unas pequeñas aberturas pueden evitar la humedad atrapada sin afectar a la estructura ni al índice de protección.

Acabado de superficies y revestimientos protectores

Incluso con los materiales y la geometría ideales, sigue siendo necesaria una barrera fiable. Acabado de superficies crea esa capa final de defensa. El acabado correcto depende de las condiciones de exposición, el coste y los objetivos estéticos.

Acabados protectores comunes

Recubrimiento en polvo

El recubrimiento en polvo aplica un polvo cargado electrostáticamente que se cura con calor. El resultado es una piel duradera de 60-120 μm de grosor. Resiste los rayos UV, los arañazos y la mayoría de los productos químicos, por lo que es adecuado para armarios de exterior y carcasas de máquinas. Ofrece una larga vida útil a un coste moderado.

Anodizado (para aluminio)

El anodizado engrosa la capa de óxido natural hasta 10-25 μm (estándar) o 40-50 μm (industrial). El óxido se adhiere firmemente al metal base, mejorando la resistencia y permitiendo la coloración. Las piezas anodizadas pueden durar más de una década a la intemperie sin apenas decolorarse.

Cincado y galvanizado en caliente

El zinc protege el acero mediante corrosión de sacrificio: la capa de zinc se corroe primero. Los revestimientos electrogalvanizados (5-25 μm) son los mejores para piezas de interior. Los recubrimientos por inmersión en caliente (hasta 100 μm) resisten un uso intenso en exteriores o en el mar. Una capa galvanizada de 100 μm suele durar entre 15 y 20 años en entornos moderados.

Electropulido y pasivado (para acero inoxidable)

El electropulido elimina las impurezas superficiales y las microrrugosidades, mientras que la pasivación reconstruye la capa de óxido de cromo perdida durante la soldadura o el mecanizado. Juntos, mejoran enormemente la durabilidad y la higiene del acero inoxidable, lo que resulta ideal para montajes médicos, alimentarios o marinos.

Pintura e imprimaciones

Las pinturas epoxi y de poliuretano proporcionan acabados flexibles y resistentes a los productos químicos. Las imprimaciones ricas en zinc actúan como una barrera protectora adicional para el acero dulce antes de la capa final. Un sistema multicapa -imprimación más capa final- suele duplicar la vida útil frente a la corrosión en comparación con un acabado único.

Adecuación de los revestimientos al medio ambiente

| Medio ambiente | Acabados adecuados | Vida útil aproximada |

|---|---|---|

| Interior (seco) | Zincado, pintura en polvo ligera | 5-10 años |

| Exterior (urbano) | Pintura en polvo, anodizado, galvanizado en caliente | 10-20 años |

| Marina / Industria | Inoxidable 316 con electropulido, anodizado pesado, sistema multicapa | 15-25 años |

Estimado en ciclos de mantenimiento típicos

Los diseñadores también deben tener en cuenta el grosor del revestimiento. Una capa de 0,004″ (100 μm) puede afectar a las tolerancias en bisagras, pestañas o ranuras. El modelado del revestimiento en CAD evita problemas de alineación durante el montaje.

Ajustes de diseño previos al acabado

El acabado de superficies funciona mejor cuando se planifica con antelación. Añada zonas de enmascaramiento alrededor de los orificios roscados o contactos eléctricos, y pequeños orificios para colgar durante el revestimiento. Evite los huecos profundos que atrapan el polvo o el líquido de revestimiento.

Al pensar en el acabado antes de la fabricación, se garantiza una cobertura completa, un grosor uniforme y menores costes de reelaboración.

Consideraciones sobre la fabricación y el proceso

La fabricación puede preservar o destruir la resistencia a la corrosión. El corte, la soldadura y la manipulación influyen en el comportamiento de la superficie en servicio. La disciplina del proceso mantiene intacta la protección desde el prototipo hasta el montaje final.

Control de las zonas afectadas por el calor

Calor elevado durante soldadura o corte por láser puede debilitar la resistencia a la corrosión al alterar la microestructura del metal. En el acero inoxidable, el sobrecalentamiento provoca la sensibilización, en la que se forman carburos de cromo que reducen la capa protectora de óxido.

Para evitarlo:

- Utilice un aporte de calor controlado y soldaduras cortas.

- Enfriar entre pasadas.

- Limpiar y pasivar las zonas de soldadura después del acabado.

- La restauración de la película de óxido garantiza que la unión soldada resista la corrosión tan bien como el material base.

Minimización de la rugosidad superficial y la contaminación

Las superficies rugosas o contaminadas retienen la humedad y la suciedad. Después de cortar o esmerilar, desbarbe los bordes y pula las zonas expuestas. Una superficie lisa Ra ≤ 1,6 μm mejora la adherencia del revestimiento y la resistencia a la corrosión.

Manipule las piezas inoxidables con guantes limpios; incluso las huellas dactilares pueden dejar depósitos de cloruro que causan motas de óxido. Limpiar con disolventes neutros antes del revestimiento.

Fijaciones y prácticas de montaje

Los elementos de fijación suelen convertirse en el eslabón más débil de la corrosión. Haga coincidir los materiales siempre que sea posible: tornillos inoxidables para paneles inoxidables, acero revestido para estructuras galvanizadas.

Cuando sea inevitable utilizar metales distintos, aíslelos con arandelas de nailon, separadores de plástico o capas de sellante.

Aplique un par de apriete uniforme para evitar microespacios donde se acumule el agua. Una compresión desigual puede atrapar la humedad y provocar un ataque localizado.

Inspección durante el proceso y control de calidad

Los controles de calidad confirman que las medidas de protección permanecen intactas durante toda la producción.

- Espesor del revestimiento garantizan una cobertura coherente.

- Pruebas de niebla salina (ASTM B117) verifica la vida útil prevista.

- Inspecciones visuales detectar a tiempo desconchones, quemaduras o falta de acabado.

- Cada paso de la inspección evita costosas repeticiones o fallos posteriores.

Estrategias avanzadas de diseño

El diseño para la resistencia a la corrosión no se detiene una vez terminada la fabricación. El rendimiento a largo plazo depende de cómo el diseño soporta la inspección, el mantenimiento y los cambios ambientales a lo largo del tiempo.

Colaboración temprana entre diseño y fabricación

La mayoría de los problemas de corrosión se deben a una mala comunicación entre ingeniería y producción. Los diseñadores pueden especificar costuras estrechas, pequeñas cavidades o superficies imposibles de recubrir uniformemente. Una vez iniciada la fabricación, estos problemas son caros de solucionar.

Implicar a los ingenieros de fabricación desde el principio evita reprocesamientos. Una revisión DFM (Design for Manufacturability) identifica riesgos como soldaduras inaccesibles, ángulos de drenaje deficientes o acabados incompatibles con la geometría.

Por ejemplo, sustituir los paneles solapados por bridas plegadas puede eliminar las zonas de hendiduras y simplificar el revestimiento y el montaje.

Una colaboración temprana también garantiza la disponibilidad de los materiales, métodos de corte y revestimientos adecuados en la cadena de suministro. Unos minutos de revisión conjunta pueden evitar años de corrosión sobre el terreno.

Mantenimiento y planificación del ciclo de vida

Incluso el mejor diseño necesita cuidados durante su vida útil. Unos puntos de acceso y limpieza sencillos pueden duplicar en la práctica la resistencia a la corrosión.

- Añadir ventanas de inspección o cubiertas extraíbles para facilitar las comprobaciones visuales.

- Diseño de módulos o paneles sustituibles para poder cambiar las superficies dañadas en lugar de desguazarlas.

- Especifique los intervalos de limpieza rutinaria: el aclarado cada tres meses en entornos costeros puede reducir los depósitos de sal en 80%.

El mantenimiento planificado no es un esfuerzo inútil: forma parte del diseño. Al planificar cómo se inspeccionará y mantendrá un producto, los ingenieros se aseguran de que el rendimiento en el mundo real coincida con la intención del diseño.

Pruebas y verificación del ciclo de vida

La resistencia a la corrosión debe demostrarse, no suponerse. Las pruebas de laboratorio confirman si los materiales y revestimientos funcionan como se espera.

- Prueba de rociado con sal (ASTM B117): expone las muestras a una niebla salina continua para simular las condiciones marinas.

- Cámara de humedad (ASTM D2247): comprueba la integridad del revestimiento en condiciones de humedad constante.

- Ensayos de corrosión cíclica: alternar ciclos húmedos y secos para reproducir la intemperie diaria.

En el caso de los ensamblajes de acero inoxidable, la inspección visual de la decoloración u oxidación de la soldadura es igualmente valiosa. Incluso pequeños cambios de color pueden indicar zonas afectadas por el calor o contaminación superficial.

Beneficios económicos a largo plazo

Diseñar un producto resistente a la corrosión suele suponer un coste inicial, pero se amortiza a lo largo de su vida útil. Sustituir una carcasa corroída al cabo de tres años cuesta mucho más que utilizar una aleación o un revestimiento mejores desde el principio.

Considere una simple comparación:

- Armario de acero dulce: $100 por unidad, vida media 3 años.

- Mueble de acero inoxidable 316: $180 por unidad, vida media 20 años.

A lo largo de diez años, la versión inoxidable cuesta 40% menos al año, al tiempo que evita tiempos de inactividad, repintados y quejas de los clientes. Para los OEM y los fabricantes de equipos, esto se traduce en menos llamadas al servicio técnico y una mayor reputación de fiabilidad.

Las piezas duraderas también reducen el impacto medioambiental al disminuir los residuos y la frecuencia de sustitución, un factor cada vez más importante para los compradores de todo el mundo.

Conclusión

La prevención de la corrosión empieza en el modelo CAD y termina sobre el terreno. Cada detalle -desde la aleación del material hasta la pendiente de un orificio de drenaje- afecta a la forma en que un producto sobrevive a su entorno.

Al integrar el control de la corrosión en la selección de materiales, la geometría, el acabado y la fabricación, los ingenieros convierten la durabilidad en una característica de diseño y no en una idea de última hora.

Si desea crear piezas de chapa metálica que se mantengan estables en entornos difíciles, nuestro equipo de Shengen puede ayudarle. Ofrecemos revisiones DFM completas, sugerimos materiales adecuados y le orientamos sobre acabados superficiales que aumentan la vida útil y reducen los costes a largo plazo. Póngase en contacto con nosotros para hablar de su proyecto y recibir una revisión gratuita del diseño.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.