Los armarios para baterías protegen los sistemas de energía del calor, las vibraciones y los entornos adversos. También garantizan la seguridad eléctrica y un rendimiento constante durante años de funcionamiento.

A medida que las industrias adoptan la movilidad eléctrica, las energías renovables y los dispositivos inteligentes, la durabilidad de las carcasas es cada vez más esencial. El reto consiste en combinar resistencia, eficiencia de peso y facilidad de fabricación sin sacrificar la seguridad ni la conformidad.

En este artículo se examina cómo un diseño minucioso, la selección de materiales y el control de procesos dan como resultado cajas que perduran en el tiempo y resisten las tensiones.

¿Qué hace que una caja para baterías sea duradera?

Una carcasa duradera empieza por una sabia elección de ingeniería. Estos fundamentos determinan su resistencia a la tensión, el calor y los elementos a lo largo de los años de funcionamiento.

La durabilidad depende de cómo el diseño gestione los retos mecánicos, térmicos y ambientales. Una carcasa sólida debe resistir la deformación, sellar contra la humedad y gestionar eficazmente el calor.

Los objetivos de diseño suelen incluir:

- Resistencia mecánica para soportar vibraciones, caídas y presión.

- Protección del medio ambiente contra el polvo, el agua y los elementos corrosivos.

- Control térmico para un funcionamiento seguro y eficaz.

- Capacidad de servicio para facilitar el mantenimiento y la sustitución de piezas.

Los estudios demuestran que 70% de la fiabilidad y el coste de un producto se determinan durante la fase de diseño. Las decisiones que se toman al principio, como el grosor de las paredes, el estilo de las juntas o la ubicación de los orificios de ventilación, determinan el rendimiento y el envejecimiento de la caja.

Selección de materiales y diseño estructural

Elegir el material adecuado es la base de la fiabilidad. Cada opción modifica el peso, la resistencia a la corrosión y la capacidad de la estructura para soportar cargas reales.

El material define tanto el rendimiento como la fabricabilidad de una caja de batería.

- Aleaciones de aluminio (5052, 6061): Ligero, resistente a la corrosión y fácil de conformar. Común en armarios de exterior y módulos EV.

- Acero inoxidable (304, 316): Resistentes e inoxidables, ideales para entornos duros o marinos, pero más pesados y costosos.

- Acero carbono: Económico y fácil de fabricar, adecuado para unidades interiores con revestimiento protector.

- Plásticos técnicos (ABS, PC, PA): Ligeros y aislantes, pero necesitan refuerzos para evitar deformaciones.

Los diseños híbridos -que combinan una estructura metálica con cubiertas de plástico- logran un equilibrio entre rigidez, aislamiento y reducción de peso. La base metálica proporciona estructura y conexión a tierra, mientras que la cubierta de plástico mejora el manejo y la estética.

Consejo de diseño: Adaptar el material al entorno.

Los sistemas de interior pueden utilizar acero revestido o aluminio. Los sistemas de exterior o de alta humedad necesitan acero inoxidable o aluminio anodizado. En entornos químicos, los plásticos reforzados como el policarbonato o el nailon duran más.

Equilibrio entre resistencia, grosor y peso

La verdadera resistencia proviene de la geometría, no sólo de las chapas pesadas. Un equilibrio adecuado reduce costes, facilita la producción y mantiene la estabilidad de los cerramientos bajo tensión.

Aumentar el grosor suele incrementar el coste y el peso sin aumentar significativamente la resistencia. Un aumento de 1 mm puede elevar el peso total hasta 10%, pero mejorar la rigidez en menos de 3%.

En lugar de planchas más gruesas, los ingenieros pueden:

- Añadir nervaduras o bridas de refuerzo para la rigidez.

- Refuerce esquinas y zonas de alto estrés con soportes internos.

- Utilice análisis de elementos finitos (FEA) para encontrar puntos de concentración de tensiones.

Consejo de diseño: Utilice el espesor mínimo de chapa que satisfaga las necesidades de rendimiento. Para el aluminio, 2-3 mm suelen ser suficientes. Para el acero dulce, un grosor de 1,5-2 mm logra un equilibrio entre resistencia y coste.

La reducción del peso innecesario mejora la disipación del calor, el manejo y la eficacia de la soldadura.

Gestión térmica y diseño de ventilación

El calor acorta silenciosamente la vida útil de las pilas. El eficaz diseño térmico controla la temperatura y evita fallos sin sacrificar la protección ni el sellado.

Cada aumento de 10 °C por encima de la temperatura nominal puede reducir la vida útil de la batería en 30-40%. El diseño de la carcasa debe alejar el calor de las celdas y mantener alejados los contaminantes.

Los métodos de gestión térmica incluyen:

- Refrigeración pasiva: Disipadores de calor, aletas o flujo de aire natural a través de las aberturas de ventilación.

- Refrigeración activa: Ventiladores o canales de líquido para sistemas de alta energía.

- Materiales de interfaz térmica (TIM): Almohadillas de silicona o láminas de grafito para mejorar la conducción del calor.

El diseño del flujo de aire es tan crítico como el sellado. Las rejillas, los filtros y las juntas laberínticas mantienen el flujo de aire al tiempo que bloquean el agua y el polvo.

Consejo de diseño: Coloque las rejillas de ventilación en alto y en ángulo para evitar la entrada de agua. Para uso en exteriores, añade pantallas antigoteo o rejillas orientadas hacia abajo.

Error estándar: Sobre sellado para impermeabilizar y atrapar el calor. Verifique siempre los diseños con simulación térmica o pruebas de carga real.

Planificación de la seguridad y la conformidad

La seguridad no es una ocurrencia tardía, sino que define todas las decisiones de diseño. Cumplir las normas desde el principio garantiza un rendimiento fiable y una certificación sin problemas más adelante.

Los recintos de las baterías deben proteger a los usuarios, los técnicos y los sistemas cercanos de los peligros eléctricos y mecánicos. Esto incluye:

- Resistencia a los golpes y absorción de impactos durante el transporte y el funcionamiento.

- Aislamiento eléctrico entre las partes activas y la carcasa.

- Barreras de propagación térmica para limitar la propagación del fracaso celular.

- Vías de conexión y puesta a tierra para una continuidad eléctrica constante.

Normas como UN 38.3, IEC 62133 y UL 1642 guían las pruebas de seguridad mecánica y eléctrica. Las clasificaciones IP y NEMA definen los niveles de protección contra el polvo y el agua.

Consejo de diseño: Reserve espacio libre para las etiquetas de conformidad, los puntos de inspección y las marcas de seguridad. Esto simplifica las pruebas, la documentación y las auditorías futuras.

Sellado y protección medioambiental

El mundo exterior pone a prueba todas las juntas y uniones. Un buen diseño de sellado evita que el polvo, el agua y la corrosión reduzcan la vida útil.

Las carcasas de las baterías están expuestas a duras condiciones exteriores, como lluvia, polvo, aire salado y vibraciones constantes.

Una protección ambiental adecuada depende de la combinación correcta de nivel de sellado, compatibilidad de materiales y precisión de montaje. Un sellado deficiente no sólo permite la entrada de humedad, sino que acelera la corrosión y los fallos eléctricos.

IP y NEMA como objetivos de diseño

El nivel de estanquidad requerido depende del entorno de trabajo.

- Clasificación IP (Ingress Protection) clasifican la protección contra sólidos y líquidos. IP54 es adecuado para interiores; IP67 o IP68 protege contra la inmersión.

- Clasificación NEMA se utilizan en Norteamérica y cubren la protección contra impactos, corrosión y polvo.

Para sistemas de energía en exteriores o entornos marinos, elija IP66-IP68 o NEMA 4X.

Los sistemas de interior suelen funcionar bien con los grados de protección IP54 o NEMA 12. Especificar una protección excesiva aumenta el coste y complica el control térmico, por lo que es mejor diseñar en función de las condiciones de uso reales.

Técnicas de sellado para armarios de chapa metálica

El éxito del sellado depende de la limpieza de las superficies, la precisión del doblado y la estanqueidad de las juntas.

- Soldadura continua TIG o MIG: Crea una junta estanca y una excelente resistencia para carcasas de acero inoxidable o aluminio.

- Soldadura por puntos + sellante: Eficaz para líneas de producción. Los huecos se rellenan con silicona o epoxi para evitar fugas.

- Sellado de juntas: Las juntas de goma o silicona entre las tapas y las bridas permiten volver a montarlas manteniendo la protección IP.

- Pestillos de compresión: Aplica una presión uniforme sobre las juntas, mejorando la estanqueidad y la resistencia a las vibraciones.

La compatibilidad de materiales es crucial: las juntas blandas o no resistentes pueden degradarse rápidamente.

El caucho EPDM y el caucho de silicona son habituales porque mantienen su elasticidad en una amplia gama de temperaturas.

Consejo de diseño: Diseñe superficies de brida planas y continuas con ranuras para mantener las juntas en su sitio.

Error estándar: Utilizar juntas demasiado gruesas o blandas, que se comprimen de forma desigual y provocan fugas tras múltiples aperturas.

Resistencia a la corrosión y acabado superficial

Los acabados protegen contra la oxidación, los arañazos y el desgaste. El tratamiento adecuado de la superficie preserva tanto la función como el aspecto en entornos exigentes.

Incluso los recintos sellados están expuestos a la humedad, los vapores químicos o la radiación UV. Con el tiempo, estos factores pueden atacar el revestimiento y debilitar la estructura. El acabado superficial crea una barrera duradera que evita la corrosión y prolonga la vida útil.

Tratamientos de superficies metálicas

Cada tipo de metal requiere métodos de protección diferentes:

- Aluminio: Anodizado crea una capa de óxido duro (15-25 µm de grosor) resistente a la corrosión y al desgaste.

- Acero inoxidable: Pasivación elimina los contaminantes, formando una película limpia de óxido de cromo que impide la formación de óxido.

- Acero carbono: Recubrimiento en polvo, galvanizado, o galvanización en caliente añade una protección duradera. Una capa de zinc de 8-12 µm suele resistir las pruebas de niebla salina durante 500-800 horas.

Acabados de plástico y compuestos

Para los componentes de plástico, los materiales o revestimientos resistentes a los rayos UV evitan la decoloración y el agrietamiento. Añadir negro de humo o absorbentes de UV ayuda a conservar la resistencia de la superficie en entornos exteriores. Si el diseño incorpora piezas metálicas y de plástico, asegúrese de la compatibilidad de los revestimientos para evitar la corrosión galvánica en los puntos de unión de los materiales.

Consejo de diseño: Incluya siempre el tipo de acabado y el grosor en los planos técnicos y las órdenes de compra.

Una especificación coherente del revestimiento garantiza una resistencia previsible a la corrosión y evita problemas de ajuste durante el montaje.

Drenaje y control de la humedad

Las fuentes externas no siempre provocan la entrada de agua: también puede formarse en el interior. La condensación aparece cuando la temperatura y la humedad fluctúan, sobre todo en instalaciones exteriores.

Para evitar la corrosión interna o los cortocircuitos:

- Añada orificios de drenaje con tapas protectoras o malla en el punto más bajo de la caja.

- Utilice válvulas de ventilación que igualen la presión pero bloqueen el agua y el polvo.

- Incluya paquetes desecantes para armarios almacenados o enviados en condiciones húmedas.

Consejo de diseño: Coloque las válvulas de ventilación lejos de zonas propensas a salpicaduras.

Error estándar: Ignorar la condensación, que provoca corrosión o falsas lecturas en sensores y unidades BMS.

Diseño interno y montaje

La estructura interior importa tanto como la carcasa. La organización del montaje y el paso de los cables evitan daños por vibraciones y simplifican el mantenimiento.

Estructuras de soporte y montaje

Los soportes internos mantienen las celdas, las placas de circuitos y los conectores firmemente en su sitio.

- Soportes y bandejas: Evitan el movimiento de las células y protegen el cableado durante el transporte.

- Almohadillas: Absorben los golpes para reducir los daños por vibraciones.

- Carriles guía o bastidores: Mantenga la alineación para facilitar el montaje y el servicio.

En carcasas más grandes, utilice tabiques o travesaños para repartir las cargas y evitar el alabeo de los paneles.

Gestión de cables y distancia de seguridad

Las líneas de alimentación y de señal deben seguir caminos separados para reducir las interferencias.

- Mantenga la distancia entre los circuitos de alta tensión y de control para evitar riesgos eléctricos.

- Añade protectores contra tirones y conectores de bloqueo para evitar que se suelten los cables.

- Tienda los cables lejos de bordes afilados y costuras de soldadura para evitar daños.

La correcta organización de los cables agiliza el montaje y reduce los riesgos de reparación posterior.

Facilidad de montaje y mantenimiento

La durabilidad incluye la facilidad de mantenimiento. Un diseño fácil de abrir y volver a cerrar evita daños durante el mantenimiento.

- Paneles desmontables permitir el acceso sin molestar a otros sellos.

- Puertas batientes ahorrar tiempo para la inspección o la sustitución de la batería.

- Subconjuntos modulares permiten a los técnicos sustituir los componentes defectuosos sin desmontar toda la caja.

Consejo de diseño: Utilice tornillos imperdibles, asas de acceso transparentes y lengüetas de alineación.

Simplifican el mantenimiento sobre el terreno y garantizan una estanquidad constante tras el reensamblaje.

Integración de seguridad y ergonomía

Una caja segura de usar es más fiable a lo largo del tiempo. El diseño ergonómico reduce la fatiga del operario y los errores de mantenimiento.

- Añade bordes redondeados y desbarba para evitar lesiones.

- Diseñe asideros y puntos de elevación que favorezcan una manipulación manual segura.

- Utilice colores de seguridad y etiquetas claramente visibles para las advertencias de conexión a tierra, alta tensión o incendio.

- Incluye paneles con cerradura para impedir el acceso no autorizado.

La atención a la ergonomía mejora la usabilidad y refleja un enfoque disciplinado de la ingeniería.

¿Cómo fabricar un armario para baterías?

La fabricación transforma un concepto de diseño en una estructura precisa y funcional. El proceso que elija (conformado de chapa o extrusión) dependerá del tamaño, la resistencia y los requisitos medioambientales de la caja.

Fabricación de chapas metálicas para armarios de baterías

Fabricación de chapas metálicas sigue siendo el método más versátil y utilizado para fabricar carcasas de baterías a medida. Es ideal para carcasas pequeñas y grandes que requieren flexibilidad de diseño, alta resistencia y producción rápida.

El proceso comienza con corte por láser o Punzonado CNC para formar paneles a partir de chapas de acero, aluminio o acero inoxidable. A continuación, la prensa plegadora da forma a los bordes y las pestañas para conseguir rigidez y alineación. La soldadura TIG o MIG une los paneles, creando una estructura sellada que resiste las vibraciones y la entrada de agua.

Tras la soldadura, las superficies se limpian, tratan y recubren -a menudo con pintura en polvo, anodizado o galvanizado- para mejorar la resistencia a la corrosión. A continuación se instalan los herrajes, como bisagras, juntas y asas.

Ventajas:

- Diseño flexible para prototipos y producción de volumen bajo a medio.

- Excelente relación resistencia-peso.

- Compatible con sistemas de sellado y gestión térmica con clasificación IP.

Aplicaciones:

- Sistemas de almacenamiento de energía, módulos de baterías para vehículos eléctricos, armarios eléctricos industriales y armarios para exteriores.

Consejo de diseño: Añada refuerzos internos o esquinas con pestañas para reforzar paneles grandes sin añadir grosor ni peso.

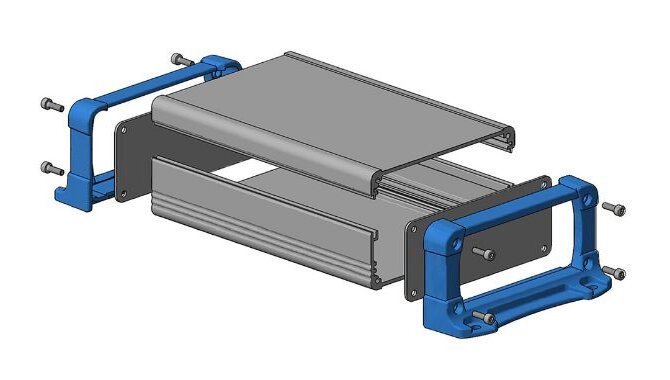

Extrusión para cajas de baterías

Extrusión es ideal para carcasas que requieren una sección transversal uniforme y una estructura lisa y continua, a menudo utilizadas para baterías compactas y ligeras.

En este método, los tochos de aluminio se calientan y se introducen en una matriz de precisión para formar los perfiles deseados. A continuación, estos perfiles se cortan a medida, se mecanizan para los puertos o conectores y se ensamblan con las tapas de los extremos.

Las carcasas extruidas suelen tener tapas a presión o atornilladas, lo que garantiza su resistencia y facilidad de mantenimiento sin necesidad de soldaduras.

Ventajas:

- Excelente precisión dimensional y disipación del calor.

- Estructura ligera con menos juntas.

- Menor coste de mecanizado para la producción de grandes volúmenes.

Aplicaciones:

- Módulos de baterías para vehículos eléctricos, dispositivos portátiles, drones y equipos de comunicación.

Consejo de diseño: Combine la extrusión con el mecanizado CNC para mejorar el control de tolerancias y obtener un acabado estético superior. Para una alta protección IP, utilice juntas de silicona y cubiertas de ajuste de precisión.

Pruebas y validación durante el proceso

La calidad debe verificarse en cada etapa. Las pruebas durante el proceso confirman el sellado, la alineación y el rendimiento antes de retirar la carcasa de la línea.

Las pruebas detectan problemas menores antes de que se conviertan en problemas importantes.

- Pruebas de estanqueidad confirma la estanqueidad al aire o al agua de una junta tras su instalación.

- Pruebas de vibración garantiza la sujeción de las juntas bajo cargas dinámicas.

- Comprobaciones de conexión a tierra verificar la continuidad después de pintar.

- Inspección dimensional garantiza que las piezas encajen perfectamente durante el montaje.

La recopilación de estos datos crea un registro de fiabilidad para cada producto. Los talleres modernos utilizan sensores y sistemas de medición digitales para proporcionar información en tiempo real y garantizar que cada armario cumple los objetivos de su diseño.

Conclusión

La durabilidad proviene del control del diseño, los materiales y la validación. Las pruebas demuestran lo que promete la fábrica y garantizan que cada caja de batería resista el calor, las vibraciones y la corrosión en condiciones reales de uso.

Cuando el diseño, la fabricación y las pruebas se alinean, los fabricantes no sólo ofrecen cajas metálicas, sino una protección fiable y duradera para los sistemas energéticos del futuro.

En Shengen, estamos especializados en el diseño y la fabricación de armarios de baterías de chapa personalizados, construidos para ofrecer resistencia, seguridad y precisión. Cargue su archivo CAD para una revisión gratuita del diseño. Solicite un presupuesto rápido en 24 horas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.