Trabajar con chapa de acero inoxidable exige precisión y experiencia. Muchos fabricantes luchan por conseguir cortes limpios, gestionar los costes y mantener los estándares de calidad en sus proyectos de fabricación de metal.

La mejor forma de cortar chapa de acero inoxidable depende del grosor del material y de las herramientas disponibles. Herramientas como las tijeras de hojalatero o un cortador láser funcionan bien para chapas finas. Las chapas más gruesas pueden requerir una herramienta eléctrica como una amoladora angular con disco de corte o un cortador de plasma para mayor precisión. Utilice siempre el equipo de seguridad adecuado cuando corte acero inoxidable.

Permítame compartir métodos de corte probados que transformarán su proceso de fabricación de acero inoxidable y le ayudarán a obtener siempre resultados profesionales.

¿Qué es el corte de chapa de acero inoxidable?

El corte de chapa de acero inoxidable es el proceso de dar forma y tamaño al acero inoxidable utilizando diversas herramientas y técnicas para conseguir cortes precisos con fines de fabricación. El proceso consiste en separar chapas de acero inoxidable mediante diversos métodos de corte para conseguir dimensiones y formas exactas.

Métodos de corte del acero inoxidable

El corte de acero inoxidable requiere precisión y las herramientas adecuadas para garantizar bordes limpios, desperdicios mínimos y resultados de alta calidad. A continuación encontrará una descripción detallada de los métodos más comunes para cortar chapa de acero inoxidable.

Cizallamiento

Cizallamiento es un proceso mecánico que utiliza cuchillas rectas para cortar acero inoxidable en secciones más pequeñas. Es ideal para realizar cortes limpios y rectos en chapa metálica.

- Ventajas: Rápido, rentable y produce un mínimo de residuos. No implica calor, por lo que no hay riesgo de distorsión térmica.

- Aplicaciones: Comúnmente utilizado en entornos de producción de gran volumen para cortar chapas en tamaños estándar.

- Limitaciones: No es adecuado para diseños intrincados o metales muy duros.

Rectificado angular

Una amoladora angular utiliza un disco abrasivo giratorio de alta velocidad para cortar acero inoxidable. Es una herramienta versátil para cortes rectos y complejos.

- Ventajas: Portátil, asequible y eficaz para materiales de grosor medio.

- Aplicaciones: Ideal para cortar tubos, varillas y chapas en proyectos de construcción o reparación.

- Limitaciones: Requiere habilidad para lograr cortes precisos; puede generar calor que puede decolorar el acero.

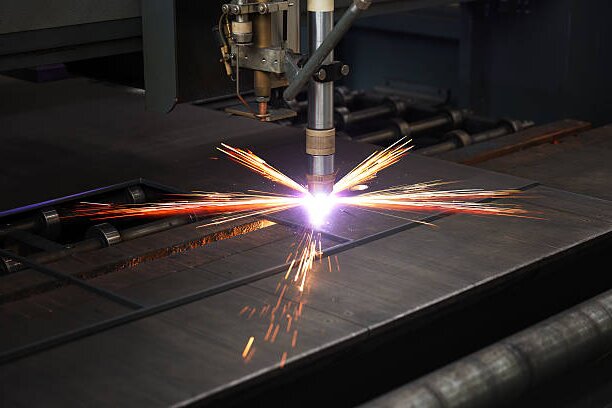

Corte por plasma

Corte por plasma utiliza gas ionizado (plasma) para fundir acero inoxidable. Es muy eficaz con materiales gruesos y diseños complejos.

- Ventajas: Rápido, preciso y capaz de cortar secciones gruesas. Produce una distorsión térmica mínima.

- Aplicaciones: Se utiliza en industrias pesadas como la automoción y la aeroespacial.

- Limitaciones: Requiere equipos especializados y es menos rentable para chapas finas.

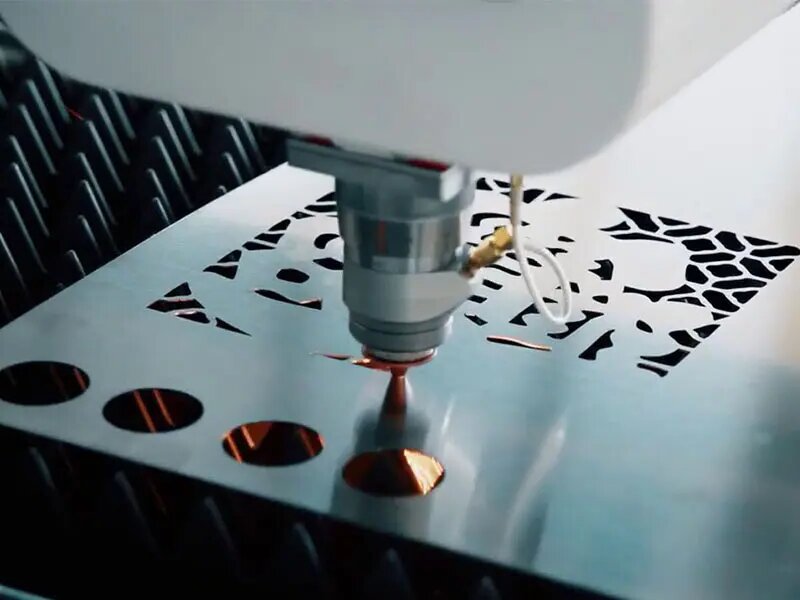

Corte por láser

Corte por láser emplea un rayo láser enfocado para fundir o vaporizar acero inoxidable a lo largo de una trayectoria precisa. Es uno de los métodos más precisos que existen.

- Ventajas: Alta precisión, bordes limpios, zonas mínimas afectadas por el calor y sin necesidad de acabado secundario.

- Aplicaciones: Perfecta para diseños complejos en sectores como el de los dispositivos médicos y la electrónica.

- Limitaciones: Los elevados costes iniciales de los equipos y la naturaleza reflectante del acero inoxidable pueden plantear problemas.

Corte por chorro de agua

Corte por chorro de agua utiliza un chorro de alta presión mezclado con partículas abrasivas para erosionar el material. Es un método de corte en frío que evita los daños por calor.

- Ventajas: Sin distorsión por calor, bordes lisos y apto para materiales gruesos de hasta varios centímetros.

- Aplicaciones: Común en las industrias arquitectónica y aeroespacial, donde la precisión es fundamental.

- Limitaciones: Más lento que el corte por láser o plasma; mayores costes operativos debido a los materiales abrasivos.

Máquinas CNC

Máquinas CNC (control numérico por ordenador) Automatizan el proceso de corte mediante instrucciones programadas. Pueden integrar diversas técnicas, como el corte por láser o plasma.

- Ventajas: Altamente repetible, capaz de diseños complejos con tolerancias ajustadas y eficiente para la producción a gran escala.

- Aplicaciones: Se utiliza en la fabricación de componentes de precisión en sectores como la automoción y la maquinaria.

- Limitaciones: Requiere una inversión inicial en programación y equipos.

Cómo cortar chapa de acero inoxidable?

Cortar acero inoxidable requiere precisión, preparación y las herramientas adecuadas para garantizar cortes limpios y un entorno de trabajo seguro. A continuación encontrará una guía detallada que cubre cada paso del proceso.

Pasos para cortar chapa de acero inoxidable:

- La seguridad ante todo: Lleve siempre equipo de protección, incluidas gafas de seguridad, guantes y protección auditiva. Un lugar de trabajo limpio es un lugar de trabajo seguro.

- Marque sus medidas: Utiliza un rotulador permanente, una regla o una cinta métrica para marcar el lugar donde vas a cortar.

- Asegurar la hoja: Utilice abrazaderas para fijar la chapa de acero inoxidable a su banco de trabajo o zona de corte. Así evitará movimientos innecesarios.

- Empezar a cortar: Dependiendo de la herramienta que hayas elegido:

- Cortadoras por láser, plasma y chorro de agua: Establezca los parámetros y deje que la máquina haga el trabajo.

- Tijeras de hojalatero: Empiece por un borde y corte siguiendo la línea marcada. Utilice la mano dominante para cortar y la otra para guiar la hoja.

- Amoladora angular: Encienda la amoladora, deje que alcance la velocidad máxima y, a continuación, guíela suavemente a lo largo de la línea marcada.

5. Lijado y acabado: Una vez terminado el corte, pueden quedar bordes ásperos o rebabas. Con una lima o papel de lija, alise los bordes para conseguir un acabado profesional.

Técnicas de corte para diferentes métodos

¿Cómo cortar con una amoladora angular?

- Coloque un disco abrasivo de corte de metal diseñado para acero inoxidable.

- Alinee la amoladora con la línea marcada y comience a cortar con firmeza.

- Evite aplicar una presión excesiva para evitar el sobrecalentamiento o la deformación.

¿Cómo cortar con una cortadora de plasma?

- Ajuste el amperaje de la cortadora de plasma en función del grosor del material.

- Coloque la antorcha en un ángulo de 90 grados respecto a la superficie.

- Guíe lentamente la cuchilla por la línea marcada para obtener cortes limpios.

¿Cómo cortar con una cortadora láser?

- Programe la cortadora láser con especificaciones precisas.

- Utilice gases auxiliares como nitrógeno u oxígeno para obtener bordes más lisos.

- Permita que el láser siga la trayectoria marcada para obtener una gran precisión.

¿Cómo cortar con una cortadora de chorro de agua?

- Prepare la máquina de chorro de agua con el material abrasivo adecuado.

- Ajuste la presión en función del grosor del material (normalmente 50.000+ PSI).

- Guíe la boquilla a lo largo de las líneas marcadas para obtener cortes limpios y sin calor.

Elegir el método de corte adecuado para su proyecto

Seleccionar el método de corte más adecuado para chapa de acero inoxidable es crucial para conseguir los resultados deseados de forma eficaz y rentable. A continuación se desglosan los factores y se compara la rentabilidad de los distintos métodos.

Factores a tener en cuenta al elegir un método de corte

Espesor de la chapa

- Hojas finas (≤3mm): Métodos como las tijeras de hojalatero, las sierras de calar o el corte por láser son ideales por su precisión y mínima distorsión del material.

- Grosor medio (3-10 mm): Las sierras circulares, amoladoras angulares o cortadoras de plasma ofrecen eficacia y cortes limpios.

- Hojas gruesas (>10 mm): El corte por plasma o chorro de agua es más adecuado para manipular materiales más gruesos sin comprometer la precisión.

Precisión y calidad deseadas

- Alta precisión: El corte por láser y el corte por chorro de agua proporcionan la mejor calidad de cantos, con rebabas mínimas y tolerancias ajustadas.

- Precisión moderada: El corte por plasma funciona bien para proyectos con ligeras imperfecciones aceptables.

- Baja precisión: El corte con sierra o el amolado angular son suficientes para cortes bastos o aplicaciones básicas.

Velocidad y eficacia

- El corte por láser es muy eficaz para materiales de grosor fino a medio, ya que ofrece velocidades rápidas y un desperdicio mínimo.

- Las cortadoras de plasma destacan por su velocidad cuando trabajan con chapas más gruesas.

- El corte por chorro de agua es más lento pero garantiza la ausencia de zonas afectadas por el calor, lo que lo hace ideal para aplicaciones delicadas.

Propiedades de los materiales

- La dureza y resistencia a la corrosión del acero inoxidable requieren herramientas capaces de soportar su robustez sin sobrecalentarse ni deformarse.

- Los métodos no térmicos, como el corte por chorro de agua, son preferibles cuando se trata de mantener las propiedades metalúrgicas, lo cual es fundamental.

Comparación coste-eficacia de distintos métodos

| Método de corte | Coste por hora | Lo mejor para | Contrapartidas |

|---|---|---|---|

| Corte por láser | $13-$20/hora | Chapas finas-medias, alta precisión | Coste inicial del equipo, grosor limitado |

| Corte por chorro de agua | $20-$40/hora | Láminas gruesas, sin distorsión por calor | Velocidades más lentas, mayores costes de explotación |

| Corte por plasma | $15-$25/hora | Hojas gruesas, corte rápido | Precisión moderada, zonas afectadas por el calor |

| Amoladora angular | Bajo costo | Pequeños proyectos, formas sencillas | Requiere habilidad, riesgo de bordes desiguales |

| Sierra circular | Coste moderado | Cortes rectos en chapas de grosor medio | Limitado a cortes rectos |

| Recortes de hojalata/Jigsaw | Bajo costo | Láminas finas, formas intrincadas | Requiere mucho tiempo para proyectos grandes |

Factores que afectan a la calidad del acero inoxidable cortado

Conseguir un corte de alta calidad en chapa de acero inoxidable depende de múltiples factores, como la gestión del calor, la calidad del filo y la minimización de la formación de rebabas. A continuación se analizan en profundidad estos aspectos críticos.

Generación de calor y su impacto en el material

Desafíos

- Las altas temperaturas durante el corte pueden provocar decoloración por calor, deformación y cambios estructurales en el acero inoxidable.

- La zona afectada por el calor (HAZ) puede debilitar las propiedades del material, como la resistencia a la fatiga y a la corrosión.

Soluciones

- Técnicas de enfriamiento: Utilice refrigerantes o líquidos de corte para disipar el calor y evitar la decoloración o el alabeo.

- Parámetros de corte optimizados: Ajuste la velocidad, el avance y la profundidad de corte para reducir la acumulación de calor. Por ejemplo, las velocidades más lentas pueden minimizar el sobrecalentamiento, pero requieren un cuidadoso equilibrio para evitar la ineficacia.

- Métodos no térmicos: Técnicas como el corte por chorro de agua evitan totalmente la distorsión por calor mediante procesos de corte en frío.

Mantener la calidad de los bordes y evitar la distorsión

Desafíos

- La mala calidad de los cantos puede deberse a cortes desiguales, distorsión térmica o selección inadecuada de la herramienta.

- La distorsión se produce cuando el calor excesivo provoca una expansión y contracción desiguales del metal.

Soluciones

- Selección de herramientas: Utilice herramientas afiladas con revestimientos adecuados para garantizar cortes limpios. Por ejemplo, las cortadoras láser con un haz de alta calidad proporcionan bordes lisos.

- Precisión en los bordes: Métodos como el corte por láser o por chorro de agua proporcionan tolerancias estrechas y una anchura de corte mínima para obtener acabados de bordes superiores.

- Manipulación de materiales: Fije firmemente la hoja con abrazaderas para evitar que se mueva durante el corte.

Reducción de rebabas y bordes afilados

Desafíos

- Las rebabas son bordes elevados o pequeños trozos de material que quedan en la superficie de corte. Afectan a la precisión dimensional, la estética y la seguridad.

- Las rebabas suelen formarse debido a velocidades de corte inadecuadas, herramientas de baja calidad o flujo de gas insuficiente en procesos como el corte por láser.

Soluciones

- Gases auxiliares: Utilice gases de alta pureza, como el nitrógeno, en el corte por láser para eliminar eficazmente el material fundido. Esto reduce la formación de rebabas en los bordes de corte.

- Optimización de parámetros: Ajuste los parámetros de corte, como la velocidad, la potencia y la posición de enfoque, para minimizar las rebabas.

- Desbarbado posterior al corte: Utilizar herramientas manuales (limas o papel de lija), herramientas rotativas de desbarbado o acabado por vibración para alisar las rebabas restantes.

Conclusión

Cortar chapa de acero inoxidable con precisión y eficacia es crucial para conseguir resultados de alta calidad en sus proyectos. Si selecciona el método adecuado y sigue las mejores prácticas, podrá garantizar cortes limpios, mantener la integridad del material y satisfacer sus requisitos específicos.

¿Busca servicios profesionales de corte de acero inoxidable? Contáctenos hoy mismo para hablar de las necesidades de su proyecto y solicitar un presupuesto personalizado. Trabajemos juntos para hacer realidad sus ideas.

Preguntas frecuentes:

¿Se puede cortar acero inoxidable con una sierra normal?

Sí, pero necesita una hoja para cortar metal diseñada específicamente para acero inoxidable. Utilizar una sierra normal sin la hoja adecuada puede dañar la herramienta y el material.

¿Cómo evitar que el acero inoxidable se deforme durante el corte?

Para evitar el alabeo, utilice métodos de refrigeración como el agua o el aire para disipar el calor, corte a mayor velocidad para reducir la acumulación de calor y fije el material firmemente para minimizar el movimiento.

¿Cuál es la mejor manera de cortar chapas de acero inoxidable?

El corte por láser es el mejor método para chapas finas y medianas por su precisión y mínimo desperdicio. Para chapas más gruesas, el corte por plasma o chorro de agua garantiza cortes limpios sin comprometer la integridad del material.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.