Un solo orificio puede parecer insignificante, pero en la fabricación de chapas metálicas puede decidir todo el ritmo de producción. Un orificio mal colocado o de tamaño insuficiente puede deformar un pliegue, dañar una herramienta o provocar retrasos en el montaje. Por el contrario, un orificio bien diseñado acorta el tiempo de mecanizado, mantiene las piezas alineadas y mejora el rendimiento general.

La mayoría de los problemas de fabricación empiezan mucho antes de que comience el corte: dentro del modelo CAD. Al establecer las dimensiones de los orificios, la separación y las tolerancias adecuadas, los ingenieros facilitan la producción de las piezas y reducen las repeticiones posteriores.

Este artículo explora los principios fundamentales que subyacen en el diseño de agujeros de chapa metálica, explicando cómo la geometría, el comportamiento de los materiales y las limitaciones del proceso interactúan para lograr tanto calidad como eficiencia.

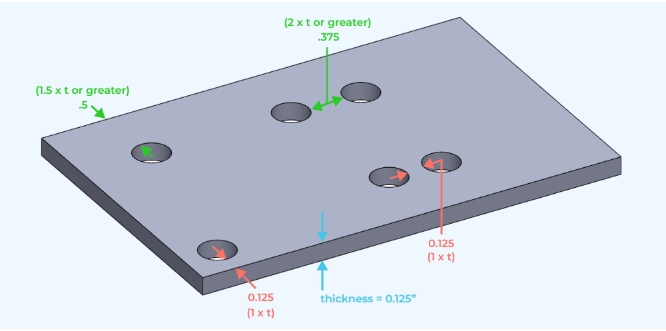

Directrices de la relación taladro/espesor para el diseño de chapas metálicas

La mayoría de los proyectos se rigen por una regla sencilla pero poderosa:

💡 Consejo de diseño: Mantenga el diámetro del orificio al menos igual al grosor del material.

Por ejemplo, en una chapa de aluminio de 1,5 mm, el agujero seguro más pequeño es de Ø 1,5 mm. Un agujero más pequeño aumenta drásticamente la presión de punzonado, crea más rebabas y reduce la vida útil del punzón. Los materiales más duros, como el acero inoxidable, requieren relaciones mayores -aproximadamente 1,5 veces el grosor- para evitar grietas o desviaciones de la herramienta.

| Tipo de material | Espesor típico (mm) | Ø mínimo del orificio (mm) | Notas prácticas |

|---|---|---|---|

| Aluminio | 1.0 - 3.0 | ≥ espesor | Bordes limpios, bajo tonelaje |

| Acero dulce | 1.0 - 4.0 | ≥ 1,2 × espesor | Comportamiento de formación equilibrado |

| Acero inoxidable | 0.8 - 3.0 | ≥ 1,5 × espesor | Evita el agrietamiento, prolonga la vida útil de la herramienta |

| Cobre / Latón | 1.0 - 2.5 | ≥ espesor | Requiere herramientas afiladas |

Incluso las pequeñas desviaciones pueden aumentar los costes: perforar agujeros 20% más pequeños de lo recomendado puede reducir la vida útil del punzón en 40%. Para patrones decorativos o de ventilación que requieren agujeros pequeños, corte por láser es preferible, pero hay que contar con tiempos de ciclo más lentos y un mayor esfuerzo de inspección.

Directrices para la colocación de los orificios y la distancia a los bordes

La posición de los orificios influye tanto en el aspecto como en la fiabilidad del conformado. Si los orificios se sitúan demasiado cerca de un borde o una curva, el metal se estira de forma desigual y puede agrietarse bajo presión.

| Característica | Distancia mínima | Objetivo |

|---|---|---|

| Agujero → Canto | ≥ 1,5 × espesor | Evitar el desgarro |

| Agujero → Línea de pliegue | ≥ 2 × espesor | Evitar distorsiones |

| Agujero → Agujero | ≥ 2 × diámetro del orificio | Mantener la rigidez |

⚠️ Error común: La colocación de orificios de montaje a menos de 2 mm de una curva en una chapa de 1 mm suele provocar desgarros durante el conformado.

Arréglalo: Desplazar los orificios 2 - 3 mm hacia fuera o añadir cortes de alivio cerca de la línea de doblado.

Cuando no se pueden evitar los diseños ajustados, como en las bridas de las bisagras, el taladrado secundario después del plegado garantiza unos resultados más limpios. En un caso de producción, simplemente desplazando el patrón de taladros 2 mm más lejos del corte de la línea de plegado se consiguió una reducción de 30% en los defectos de desgarro, ahorrando varias horas de retrabajo manual.

Planificación de tolerancias para una fabricación rentable

La precisión siempre cuesta tiempo. Establecer tolerancias realistas garantiza tanto la precisión como la asequibilidad del proceso de producción.

| Agujero Función | Tolerancia práctica (mm) | Método de fabricación |

|---|---|---|

| Orificios de montaje generales | ± 0.15 | Punzonado o corte por láser |

| Orificios para herrajes (tuercas PEM / remaches) | ± 0.08 | Se requieren bordes limpios |

| Orificios de localización / alineación | ± 0.03 | Escariado secundario si es necesario |

Utilice la tolerancia más ajustada sólo cuando sea necesario para garantizar un funcionamiento óptimo. Relajar los orificios no críticos puede reducir el tiempo total de inspección y el desgaste de la herramienta entre 10 y 15 %. La mejor práctica consiste en etiquetar el tipo de orificio y la tolerancia en el archivo CAD, para que los fabricantes sepan al instante cuáles requieren precisión y cuáles no.

💡 Consejo de diseño: Marcar los agujeros como liquidación, pulse, o encaje a presión directamente en su dibujo. Esta única nota ahorra múltiples correos electrónicos durante la producción.

Del CAD a la fabricación real

Un dibujo que parece perfecto en pantalla puede fallar en la vida real. Por ejemplo, una fila de orificios M3 a lo largo de una pestaña puede solapar el radio de curvatura una vez que la chapa está conformada, distorsionando la alineación. Ajustar el patrón hacia fuera sólo 1 mm evita daños y mantiene un plegado suave.

Antes de liberar los planos, despliegue el patrón plano y verifique la separación de los orificios con respecto a los bordes y las curvas. Esta rápida comprobación evita desechos y perforaciones tardías.

⚙️ Regla rápida: Revisar orificio más pequeño + distancia de curvatura más próxima ≥ 2 × espesor de chapa antes de la aprobación.

Cada milímetro de previsión en CAD se traduce en minutos ahorrados en el taller.

Comportamiento del material y calidad del orificio

Los distintos metales reaccionan de forma diferente a las fuerzas de corte y conformado. El aluminio se corta limpiamente con poco tonelaje. El acero inoxidable necesita mayor presión y punzones más afilados. El acero galvanizado puede astillar su recubrimiento de zinc en los bordes a menos que se aumente la holgura en + 0,1 mm. El cobre y el latón son blandos pero pegajosos, por lo que requieren una buena lubricación y limpieza de la herramienta.

Cuando el grosor supera los 3 mm, la altura de la rebaba crece rápidamente. Prevea siempre desbarbado o biselado en las notas de acabado. Si no se sigue este paso, pueden producirse defectos en el revestimiento, un mal asentamiento de los herrajes o lesiones del operario durante el proceso de montaje.

⚠️ Error común: Suponer que las rebabas se "quemarán" durante el recubrimiento en polvo suele dar lugar a burbujas en el recubrimiento o a herrajes desajustados posteriormente.

💡 Consejo de diseño: Incluya "Desbarbar todos los bordes y agujeros antes del revestimiento" en las notas generales del dibujo para obtener una calidad uniforme.

Orificios para herrajes y ajuste del conjunto

La mayoría de los orificios de las chapas metálicas están diseñados para un fin: sujetar herrajes o alinear conjuntos.

Cuando las dimensiones no coinciden ni por asomo, los tornillos se atascan, los remaches giran o los paneles se desalinean.

La mejor solución es seguir las tablas de holgura de los elementos de fijación estándar lo antes posible en el proceso de diseño.

Por ejemplo, un tornillo M3 necesita un orificio libre de 3,2 mm, M4 → 4,3 mm y M5 → 5,3 mm. Los herrajes, como las tuercas remachables o los espárragos autoblocantes, requieren orificios ligeramente sobredimensionados, aproximadamente 0,1 a 0,2 mm más grandes que el diámetro del cuerpo del herraje. Este pequeño margen garantiza un ajuste a presión sencillo sin marcas de herramientas ni arañazos en el revestimiento.

💡 Consejo de diseño: Especifique siempre el tipo de orificio en CAD-liquidación, pulse, o press-fit.

Esta nota única evita confusiones en el taller y elimina la necesidad de comunicaciones de ida y vuelta durante la producción.

⚠️ Error común: El uso de "ajuste apretado" para todos los orificios de los herrajes provoca fallos de ajuste a presión después del revestimiento.

Etiquetar claramente las funciones evita este costoso descuido.

La notación uniforme de los orificios también acelera la inspección y ayuda a los operarios a utilizar las herramientas correctas sin tener que hacer conjeturas.

Alineación de orificios en conjuntos de varias piezas

Cuando se juntan varios paneles, incluso un desplazamiento de 0,3 mm puede impedir que los tornillos encajen. Los orificios desalineados obligan a taladrar de nuevo manualmente, dañan los revestimientos y rompen el ritmo de producción.

Una buena alineación comienza en la fase CAD:

Haga referencia a un punto de referencia o arista común en lugar de a los demás taladros. De este modo se mantiene la coherencia aunque el grosor o la curvatura de la chapa varíen ligeramente. Para armarios grandes, considere la posibilidad de añadir orificios piloto o pestañas de localización que guíen la alineación durante el montaje.

Si las tolerancias se acumulan en varias piezas, aumente ligeramente la holgura de un lado (normalmente + 0,2 mm) para absorber pequeños errores de posición. Esta flexibilidad de diseño suele eliminar la necesidad de realizar ajustes en la línea de producción.

💡 Consejo de diseño: Simule el montaje en CAD 3D antes de publicar los planos.

Una comprobación de 5 minutos puede evitar horas de trabajo posterior al montaje.

Resultado: alineación más suave, instalación más rápida y menos piezas rechazadas.

Comportamiento del material y rendimiento del orificio

Los distintos metales responden a las fuerzas de corte y conformado de formas únicas. Saber cómo se comporta cada uno ayuda a los ingenieros a predecir la calidad de los orificios y el desgaste de las herramientas.

| Materiales | Comportamiento típico del agujero | Ajuste recomendado |

|---|---|---|

| Aluminio | Corta limpiamente con poca rebaba | Agujero ≥ 1× grosor |

| Acero inoxidable | Duro, puede rebabas o grietas | Agujero ≥ 1,5× grosor |

| Acero galvanizado | El revestimiento de zinc puede pelarse | Añadir + 0,1 mm de holgura |

| Latón / Cobre | Suave pero pegajoso | Utilizar herramientas afiladas y lubricadas |

⚠️ Error común: Diseñar agujeros demasiado estrechos en acero inoxidable embota rápidamente los punzones y aumenta la altura de las rebabas. Aumentar el tamaño del orificio incluso 0,1 mm puede prolongar la vida útil de la herramienta en 25 %.

Las chapas más gruesas -de más de 3 mm- tienden a crear rebabas más pesadas. Especifique el desbarbado o biselado en el plano para mantener los bordes limpios y evitar defectos en el revestimiento.

Acabado de superficies y efectos de revestimiento

Los revestimientos pueden afectar significativamente a las dimensiones de los orificios, más de lo que muchos esperan. Recubrimiento en polvo añade 60 - 120 µm por cara; el anodizado añade 10 - 25 µm. Sin compensación, los herrajes pueden dejar de encajar una vez aplicado el acabado.

| Acabado superficial | Espesor típico (µm) | Ajuste del orificio sugerido |

|---|---|---|

| Recubrimiento en polvo | 60 - 120 | + 0,1 a + 0,2 mm |

| Anodizado | 10 - 25 | + 0,05 mm |

| Galvanizado | 5 - 15 | Cambio menor |

| Pintura húmeda / Imprimación | 30 - 50 | + 0,1 mm |

💡 Consejo de diseño: Enmascare los orificios funcionales durante el recubrimiento cuando la holgura sea crítica. Este sencillo paso preserva la precisión dimensional y acelera el montaje.

⚠️ Error común: Olvidarse de añadir el suplemento de revestimiento obliga a taladrar manualmente después del acabado, una forma rápida de arruinar el aspecto y el control de costes.

Una planificación adecuada del grosor del revestimiento garantiza un montaje preciso y evita los desechos posteriores al tratamiento.

Resistencia, fatiga e integridad estructural

Cada agujero debilita ligeramente el metal circundante. Bajo tensión o vibración, la tensión se concentra en los bordes y puede provocar grietas por fatiga. Los diseñadores pueden solucionar este problema manteniendo los orificios a dos grosores de chapa de las soldaduras o los bordes. En las zonas de carga, se pueden añadir bridas o collarines para restaurar la rigidez; los ensayos demuestran que pueden aumentar la rigidez local hasta 30%.

💡 Consejo de diseño: Utilice orificios con reborde o con cuello para los soportes y puntos de montaje. Refuerzan la pieza sin aumentar el grosor ni el peso.

La vibración es otra amenaza oculta. Con el tiempo, el movimiento agranda los orificios y afloja las fijaciones. El uso de arandelas, casquillos o insertos roscados distribuye la carga y mejora la vida útil. En paneles o puertas sometidos a aperturas frecuentes, las tuercas remachables superan a los agujeros roscados de chapa, garantizando su durabilidad durante un uso repetido.

Resultado: mayor resistencia a la fatiga, mayor vida útil del producto y menos problemas de mantenimiento.

Estrategias DFM inteligentes para una fabricación más rápida y barata

El diseño eficiente de los orificios es una de las formas más sencillas de reducir los costes de producción sin sacrificar la funcionalidad. Incluso pequeñas decisiones, como el diámetro, el espaciado o la agrupación de orificios, pueden marcar una diferencia notable en el taller.

Empiece por utilizar tamaños de orificio estándar que se ajusten a los punzones y brocas existentes, normalmente en incrementos de 0,5 mm (por ejemplo, 3,0, 3,5, 4,0 mm). Esto elimina la necesidad de utillaje especial, reduce el tiempo de preparación y permite a los fabricantes utilizar el mismo utillaje para varias piezas. La estandarización también mejora la eficacia del anidado y la velocidad de programación del CNC.

💡 Consejo de diseño: Utilice los mismos tamaños de orificio en varios componentes. Esto permite a su proveedor utilizarlos con menos cambios de herramientas y una preparación más rápida.

Evite la colocación aleatoria de los orificios; en su lugar, agrupe los orificios siguiendo líneas rectas o cuadrículas alineadas con la geometría de la pieza. La agrupación eficaz de los orificios reduce el tiempo de desplazamiento de la herramienta, lo que ayuda a la máquina a completar cada pasada en menos golpes. La alineación de las filas de taladros en paralelo a las direcciones de plegado también evita la deformación y mantiene las piezas planas durante el conformado.

⚠️ Error común: Los agujeros dispersos ralentizan el tiempo de punzonado y provocan una planitud irregular tras el conformado. Los patrones de orificios organizados ahorran minutos y dolores de cabeza en la alineación del material.

Por último, revise el modelo CAD en busca de orificios no funcionales. Cada elemento innecesario añade costes de corte, limpieza e inspección de calidad. Reducir el número de agujeros en sólo 20% puede acortar el tiempo total de mecanizado en 10%, un ahorro que se multiplica rápidamente en la producción en serie.

Del prototipo a la producción: Evolución del diseño de los orificios

Los requisitos de los orificios cambian a medida que un proyecto pasa del prototipo a la producción en serie. En las primeras fases, los prototipos dan prioridad a la flexibilidad, mientras que la producción se centra en la uniformidad y la velocidad.

| Fase de producción | Objetivo principal | Estrategia del agujero |

|---|---|---|

| Prototipo | Pruebas de diseño, revisiones rápidas | Orificios cortados con láser para posiciones ajustables |

| Piloto / Puente | Perfeccionamiento y repetibilidad | Estandarizar tamaños, probar el ajuste de los herrajes |

| Producción en serie | Eficacia y durabilidad | Utilizar utillaje de punzonado fijo para agujeros repetitivos |

Por ejemplo, una caja prototipo puede utilizar doce orificios de 3,3 mm cortados con láser para tornillos M3. Tras la validación, el cambio a orificios perforados estándar de 3,2 mm elimina los pasos de desbarbado y ahorra unos ocho segundos por pieza. En lotes de 500 piezas, esto equivale a más de una hora de tiempo de máquina, sin cambiar la intención del diseño.

💡 Consejo de diseño: Congelar la geometría del orificio una vez verificados el ajuste y el funcionamiento. La eficacia de las herramientas depende de la estabilidad del diseño.

Unir diseño y fabricación

Un buen diseño de orificios no es sólo geometría: es comunicación. Un dibujo que defina claramente la finalidad, el tamaño y la tolerancia del orificio ayuda a los fabricantes a optimizar las herramientas, las velocidades de avance y el anidado.

Antes de la producción, realice una breve revisión DFM con su proveedor. Suele revelar mejoras rápidas, como la fusión de orificios poco espaciados en ranuras o el ajuste del espaciado de los orificios para que coincida con el paso del punzón. Estos ajustes reducen el tiempo de ciclo y mantienen la funcionalidad.

⚙️ Regla rápida: Si se tarda más en mecanizar un diseño de orificio que en explicarlo, es hora de realizar una comprobación DFM.

Compartir el grosor del revestimiento, la marca de los herrajes o la secuencia de montaje también evita sorpresas posteriores. Muchos problemas relacionados con los orificios, como los ajustes estrechos, el bloqueo del revestimiento y el desgaste de las herramientas, se deben a la omisión de detalles, no a un mal diseño.

Errores comunes en el diseño de agujeros y soluciones

| Cuestión de diseño | Causa / Riesgo | Arreglar |

|---|---|---|

| Orificios demasiado cerca del borde o de la curva | Provoca desgarros o grietas durante el conformado | Mantenga ≥ 1,5-2× de grosor de la curva o el borde. |

| Tolerancias demasiado ajustadas | Aumenta el coste de inspección y ralentiza la producción | Relájese a ±0,15-0,20 mm a menos que sea crítico |

| Ignorar el margen de recubrimiento | Los herrajes no encajan después del acabado | Añadir +0,1-0,2 mm de holgura |

| Tamaños de orificios no estándar | Requiere punzón o taladro a medida | Utilizar series estándar (3,0, 4,0, 5,0 mm) |

| Tipos de orificios sin etiquetar | Proceso o herramienta seleccionados incorrectamente | Etiqueta como "clearance", "tap" o "press-fit". |

⚠️ Error común: Olvidarse de etiquetar los orificios funcionales lleva a confusiones entre las operaciones de roscado, taladrado y holgura, que a menudo sólo se descubren durante el montaje. Una documentación clara ahorra tiempo, piezas y frustración.

Conclusión

El diseño eficaz de los orificios es una ventaja silenciosa pero poderosa en la fabricación de chapas metálicas. Cada orificio correctamente dimensionado y colocado acelera la producción, mejora el ajuste y evita la repetición de trabajos en las fases finales.

En Shengen, nuestros ingenieros revisan todos los planos para comprobar la posibilidad de fabricación, la colocación de los orificios, el espaciado y los márgenes de recubrimiento, con el fin de ayudar a los clientes a conseguir calidad y rapidez. Cargue su archivo CAD hoy mismo para una revisión DFM gratuita, y permítanos ayudarle a identificar dónde un diseño de orificios más inteligente puede reducir el coste y el plazo de entrega de su próximo proyecto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.