Muchos procesos de mecanizado pueden dar forma al metal. Pero algunos métodos funcionan mejor que otros para determinadas piezas. Un problema habitual es cómo cortar ranuras u orificios profundos, en ángulo o curvos sin sobrecargar la herramienta ni dañar la pieza. Si necesita una forma de manejar esto con alta precisión y acabados suaves, entonces esta guía le ayudará.

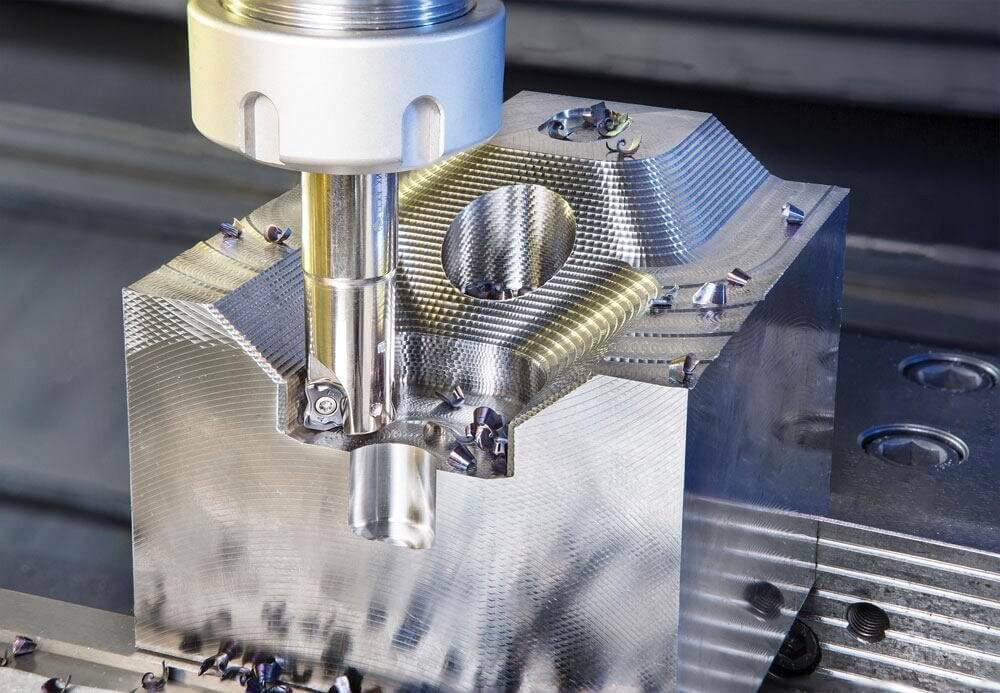

El fresado helicoidal es un método que utiliza una trayectoria en espiral de la herramienta para cortar el metal. La fresa se desplaza en una trayectoria circular al tiempo que se hunde hacia abajo, como un tornillo. Esto reduce la fuerza de corte, disminuye la acumulación de calor y mejora la evacuación de la viruta. Suele utilizarse para mecanizar agujeros, roscas y cavidades, especialmente en materiales duros.

Es más eficaz que el taladrado simple. Proporciona mayor duración de la herramienta, precisión y calidad de la superficie. ¿Quiere ver cómo funciona en la práctica?

Principios básicos del fresado helicoidal

Esta sección explica cómo funciona la trayectoria helicoidal y por qué ayuda a mejorar la calidad de corte. Entender el movimiento de la herramienta y cómo afecta al material es clave para utilizar bien este método.

Explicación de la geometría de la trayectoria helicoidal de la herramienta

En el fresado helicoidal, la herramienta no desciende en línea recta. Sigue una trayectoria en espiral o en forma de hélice. Mientras gira, la herramienta se desplaza lateralmente con un movimiento circular y desciende lentamente en el material.

Este movimiento en espiral forma un corte cilíndrico o cónico, según el ángulo de la trayectoria. El paso -la distancia entre vueltas- puede ajustarse para controlar la profundidad por pasada.

Este tipo de trayectoria reduce la entrada repentina de la herramienta, permitiendo un corte gradual. Eso ayuda a mantener la precisión de la pieza y la vida útil de la herramienta.

Distribución de la fuerza de corte

El movimiento en espiral distribuye uniformemente las fuerzas de corte. A diferencia del fresado por penetración recto, que concentra toda la fuerza en un punto, el fresado helicoidal distribuye la carga por todo el filo de la herramienta.

Esta carga constante reduce las vibraciones y el calor. También evita que la herramienta se rompa y que la pieza se deforme. Esto es especialmente útil cuando se trabaja con metales más duros o piezas de paredes finas.

Enganche de la herramienta y formación de virutas

Durante el corte, sólo una parte del filo de la herramienta entra en contacto en cada momento. Este contacto parcial reduce el desgaste de la herramienta y permite controlar mejor el tamaño de la viruta.

Las virutas son más finas y consistentes, lo que mejora la evacuación y reduce la posibilidad de acumulaciones en el filo de corte. Esto ayuda a mantener limpio el acabado superficial y bajas las temperaturas de corte.

Equipos y herramientas

Para que el fresado helicoidal resulte eficaz, es necesario disponer de la máquina y las herramientas adecuadas. En esta sección se explica qué tipo de máquinas y herramientas de corte funcionan mejor.

Máquinas CNC adecuadas

El fresado helicoidal funciona en la mayoría de las fresadoras CNC modernas. Tanto 3 ejes y las máquinas de 5 ejes pueden hacerlo. La clave es disponer de un controlador que pueda procesar trayectorias de herramienta en espiral.

Las máquinas de 3 ejes son adecuadas para agujeros verticales y cavidades. Para cortes en ángulo o curvos, las máquinas de 5 ejes ofrecen más flexibilidad. La máquina también debe tener una construcción rígida para resistir las vibraciones.

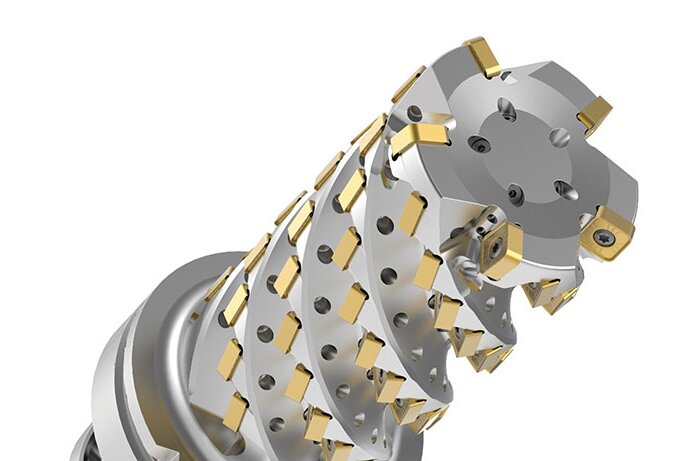

Portaherramientas y herramientas de corte

El portaherramientas debe ser estable y preciso. Los portaherramientas de pinza de alta velocidad o los portaherramientas de ajuste por contracción son opciones habituales. Estos portaherramientas reducen la desviación y mejoran la vida útil de la herramienta.

Para la herramienta de corte, se suelen utilizar fresas con capacidad de corte central. Para un mejor control de la viruta, son útiles las herramientas con geometría de estrías variable o rompevirutas.

El diámetro de la herramienta debe coincidir con el tamaño del corte. Las herramientas más pequeñas dan más detalle, pero pueden requerir velocidades más lentas. Las herramientas más grandes cortan más rápido, pero necesitan máquinas más potentes.

Materiales recomendados para las herramientas

Las herramientas de metal duro son las más comunes para el fresado helicoidal. Se mantienen afiladas durante más tiempo y soportan altas velocidades de corte. Funcionan bien con metales duros como el acero o el titanio.

Las herramientas de acero de alta velocidad (HSS) son más baratas pero se desgastan más rápido. Son mejores para materiales más blandos o trabajos de poco volumen.

Las herramientas revestidas -como las revestidas de TiN, TiAlN o DLC- ofrecen una mayor resistencia al calor y una vida útil más larga. Son útiles cuando se corta a altas velocidades o cuando se trabaja con materiales abrasivos.

Parámetros y ajustes del proceso

Elegir los ajustes correctos es clave para obtener buenos resultados con el fresado helicoidal. En esta sección se explica cómo ajustar la velocidad del husillo, el avance, la profundidad de corte y otros factores clave.

Velocidad del cabezal y avance

La velocidad del cabezal depende del material y del tipo de herramienta. Los materiales más duros necesitan velocidades más lentas. Los más blandos permiten velocidades más altas. Las herramientas de metal duro pueden funcionar más rápido que las de HSS.

El avance debe coincidir con la velocidad y el diámetro de la herramienta. Si es demasiado rápido, se corre el riesgo de desgastar la herramienta. Demasiado lento y el corte se vuelve ineficaz. Compruebe siempre las recomendaciones de carga de viruta del fabricante de la herramienta.

Selección del ángulo de la hélice

El ángulo de hélice controla la inclinación de la herramienta. Un ángulo poco pronunciado realiza cortes suaves con menos esfuerzo. Un ángulo pronunciado elimina más material pero aumenta la carga.

Para metales blandos o agujeros grandes, puede funcionar bien un ángulo más pronunciado. Para metales duros o piezas finas, utilice un ángulo poco pronunciado para reducir la vibración y el calor.

Profundidad de corte axial y radial

La profundidad axial es la profundidad que corta la herramienta en una pasada por el eje Z. La profundidad radial es la anchura de corte por rotación. Equilibre ambas para evitar sobrecargar la herramienta.

Una buena regla es mantener la profundidad radial más pequeña que el diámetro de la herramienta. La profundidad axial puede ser mayor si la máquina y la herramienta son lo suficientemente rígidas.

Estrategia de reducción progresiva y planificación de la ruta de corte

El paso hacia abajo es cuánto baja la herramienta en cada espiral. Los pasos más pequeños proporcionan un mejor acabado superficial, pero requieren más tiempo. Los pasos más grandes aceleran las cosas pero aumentan la fuerza de corte.

Las trayectorias de corte deben mantener estable el acoplamiento de la herramienta. Intente evitar los cambios bruscos de dirección o de carga. Utilice trayectorias en espiral constantes para reducir la tensión de la herramienta y mejorar la calidad de la pieza.

Tipos de aplicaciones de fresado helicoidal

El fresado helicoidal no se limita a una sola tarea. Puede realizar agujeros, roscas, diámetros grandes y formas complejas. En esta sección se describen las formas más comunes de utilizar este método en los talleres.

Fresado helicoidal para hacer agujeros

El fresado helicoidal se utiliza a menudo para crear agujeros redondos, especialmente en metales duros. En lugar de taladrar, la herramienta se desplaza en espiral para formar el orificio.

Este método evita empujar la herramienta directamente hacia dentro. Reduce el calor y el desgaste de la herramienta. También crea paredes de orificio más limpias con un mejor control del tamaño.

Es ideal para agujeros demasiado grandes para las brocas estándar o cuando se necesitan tolerancias exactas.

Fresado de roscas con trayectorias helicoidales

Fresado de roscas utiliza trayectorias helicoidales para cortar roscas en el interior de orificios. La herramienta sigue la forma espiral de la rosca mientras gira.

Este método permite cortar tanto roscas internas como externas. Es flexible: puede utilizar una herramienta para diferentes tamaños de rosca. También permite un mejor control de las virutas y roscas más limpias.

El fresado de roscas es una buena opción para materiales de alta resistencia o piezas que necesitan roscas finas.

Interpolación helicoidal para diámetros grandes

Cuando un agujero es demasiado grande para una broca, se utiliza la interpolación helicoidal. La herramienta corta el diámetro gradualmente con un movimiento en espiral.

Esto es habitual en cuerpos de válvulas, carcasas y placas grandes. Ahorra costes, ya que no se necesita un taladro especial de gran tamaño. También funciona bien en materiales gruesos en los que taladrar provocaría tensiones.

Ranurado y embutido con trayectorias helicoidales

Las trayectorias helicoidales también pueden crear ranuras o cavidades. La herramienta entra desde arriba en espiral y luego se desplaza lateralmente para abrir la forma.

Esto es útil cuando la pieza necesita una entrada limpia y una fuerza de corte controlada. Evita la sobrecarga de la herramienta y mejora el flujo de virutas. También protege las paredes finas y las características delicadas de las grietas.

Ventajas del fresado helicoidal

El fresado helicoidal ofrece varias ventajas sobre los métodos tradicionales de penetración o de trayectoria recta. Estas ventajas mejoran la vida útil de la herramienta, la calidad de las piezas y la eficiencia general.

Reducción de la carga y las vibraciones de la herramienta

El movimiento en espiral reduce el enganche repentino de la herramienta. Distribuye la fuerza de corte gradualmente. Menos vibraciones significa cortes más suaves y mayor vida útil de la herramienta.

Acabado superficial mejorado

Como la herramienta entra suavemente y corta por capas, el acabado de la superficie es más liso. Hay menos posibilidades de desgarros o bordes ásperos.

Evacuación mejorada de virutas

La trayectoria helicoidal da a las virutas más espacio para salir. Las virutas son más finas y se forman de forma más uniforme. Esto evita la acumulación que puede sobrecalentar la herramienta.

Flexibilidad para geometrías complejas

El fresado helicoidal puede manejar una amplia gama de formas de piezas. Sirve para agujeros profundos, roscas, paredes en ángulo y cajeras. Puede ajustar la trayectoria de la herramienta para adaptarla a diseños personalizados.

Limitaciones y desafíos

Aunque el fresado helicoidal tiene muchas ventajas, también presenta algunas dificultades. Comprenderlos ayuda a evitar errores y a elegir el proceso adecuado para cada trabajo.

Complejidad de la programación

El fresado helicoidal requiere trayectorias de herramienta más avanzadas que el taladrado o ranurado básico. La programación de estas trayectorias requiere un software CAM y cierta experiencia. Si no se configura correctamente, el movimiento en espiral puede producir errores o provocar bloqueos de la herramienta.

Limitaciones de capacidad de las máquinas herramienta

No todas las máquinas admiten movimientos helicoidales suaves. Algunas máquinas antiguas pueden tener problemas con el movimiento coordinado en varios ejes. Las máquinas deben ser rígidas y precisas para mantener la herramienta estable durante el movimiento helicoidal.

Desviación de la herramienta y acumulación de calor

Si el corte es demasiado profundo o el escalonamiento es demasiado grande, la herramienta puede desviarse ligeramente. Esta desviación afecta a la redondez del agujero y a la calidad de la superficie. Cortar metales duros o trabajar demasiado rápido también puede elevar la temperatura.

Problemas de precisión dimensional

La precisión del fresado helicoidal depende de un control estricto del movimiento de la herramienta. Cualquier holgura, desviación o desalineación puede afectar al tamaño de la pieza. Si la trayectoria no se centra correctamente, los orificios pueden salir ovalados o sobredimensionados.

Conclusión

El fresado helicoidal es un método de corte en el que la herramienta se desplaza en una trayectoria en espiral mientras corta gradualmente hacia abajo. Ofrece un mejor acabado superficial, menor carga de la herramienta y mayor precisión. Este método es ideal para mecanizar orificios, roscas, ranuras y formas complejas, especialmente en metales duros o piezas delicadas.

¿Necesita ayuda para seleccionar el proceso o el utillaje adecuados para su próximo proyecto? Contacte con nuestro equipo para obtener la asistencia de expertos y soluciones personalizadas adaptadas a sus necesidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.