El anodizado de capa dura se utiliza a menudo para mejorar la durabilidad y el rendimiento de las superficies metálicas, especialmente en entornos exigentes. ¿Sus piezas necesitan durar más, resistir la corrosión o tener una superficie dura? El anodizado de capa dura ofrece una solución probada que hace que las piezas de aluminio sean más exigentes, resistentes al desgaste y estén mejor protegidas contra la corrosión.

Las ventajas del anodizado de capa dura van más allá de la protección esencial de la superficie. Exploremos cómo funciona, sus ventajas y dónde se utiliza.

¿Qué es el anodizado de capa dura?

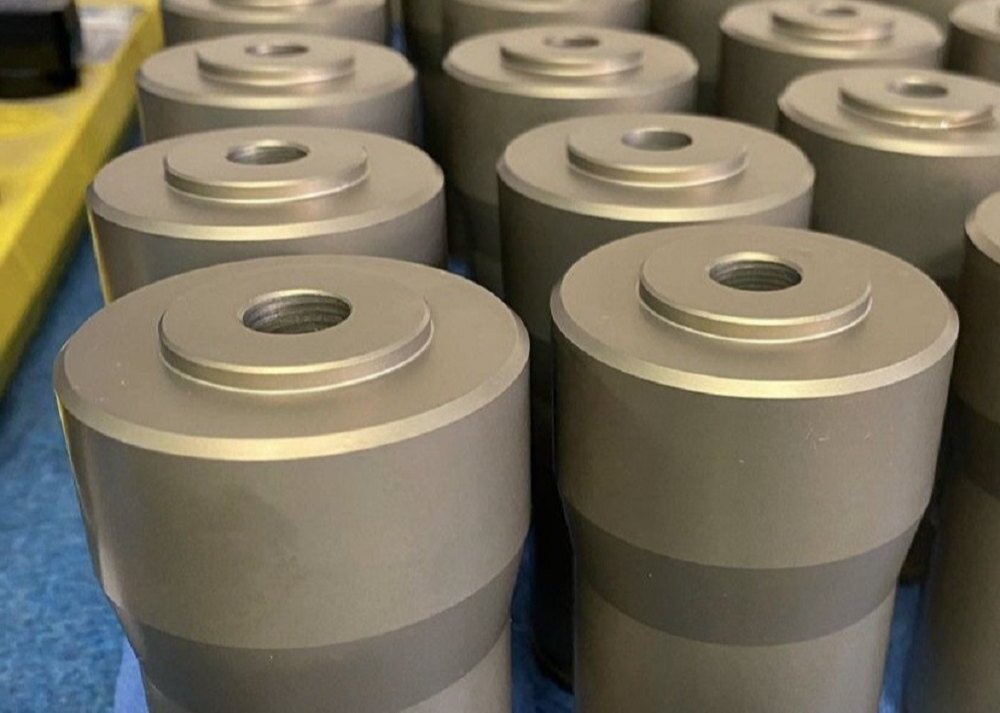

El anodizado de capa dura, o anodizado de Tipo III, produce una gruesa capa de óxido en la superficie de las piezas metálicas. Este proceso utiliza una solución electrolítica, normalmente ácido sulfúrico, para crear la capa de óxido. El grosor de la capa de óxido creada durante el anodizado de capa dura suele oscilar entre 25 y 250 micras, en función de los requisitos específicos.

La capa de óxido no es sólo un revestimiento, sino que forma parte del propio metal, haciéndolo duradero y resistente a la corrosión y los arañazos. Este proceso funciona principalmente con aleaciones de aluminio, aunque también puede aplicarse a otros metales.

Proceso de anodizado de capa dura paso a paso

El anodizado de capa dura implica varios pasos esenciales. Cada uno de ellos desempeña un papel clave para que la superficie metálica sea más fuerte, duradera y resistente al desgaste. Veamos el proceso paso a paso.

Paso 1: Preparación de la superficie

Antes del anodizado, la pieza de aluminio debe limpiarse a fondo. Normalmente se lava en una solución alcalina o ácida para eliminar los contaminantes. Tras la limpieza, se aclara con agua para garantizar que no queden residuos.

Paso 2: Soluciones electrolíticas y ajustes de tensión

La pieza limpia se sumerge en una solución electrolítica, normalmente ácido sulfúrico. A continuación se aplica una corriente eléctrica, con la pieza actuando como ánodo (electrodo positivo) y un cátodo (electrodo negativo) colocado en la solución.

El voltaje y la densidad de corriente se controlan cuidadosamente. Los voltajes más altos crean capas de óxido más gruesas, pero demasiados pueden provocar quemaduras o un recubrimiento desigual. Los ajustes típicos oscilan entre 12 y 24 voltios, en función del grosor deseado y del tamaño de la pieza.

Paso 3: Control del tiempo y la temperatura

La pieza permanece en la solución electrolítica durante un tiempo determinado, normalmente entre 30 minutos y unas horas. Cuanto más dure, más gruesa será la capa de óxido.

La temperatura también desempeña un papel clave. La solución se mantiene fría, a menudo entre 0 °C y 10 °C, para evitar el sobrecalentamiento de la pieza y garantizar un revestimiento uniforme.

Paso 4: Tratamientos posteriores a la anodización

Una vez finalizado el anodizado, la pieza se enjuaga para eliminar los electrolitos restantes. En esta fase, la capa de óxido es porosa, lo que permite teñirla si se desea un acabado de color.

Por último, se sella la pieza para cerrar los poros y fijar el tinte (si se ha utilizado). Esto suele hacerse sumergiendo la pieza en agua caliente o en una solución de sellado.

Ventajas del anodizado de capa dura

El anodizado de capa dura ofrece muchas ventajas que lo convierten en una opción ideal para mejorar el rendimiento de las piezas metálicas. Exploremos las principales ventajas de este proceso.

Mayor resistencia al desgaste y a la abrasión

La capa anodizada es mucho más compleja que la del aluminio en bruto, alcanzando a menudo niveles comparables a los del zafiro. Esto hace que la superficie sea menos propensa a arañazos, abolladuras y otros daños causados por la fricción.

Protección anticorrosión mejorada

El aluminio forma de forma natural una fina capa de óxido, pero no es suficiente para protegerlo de los entornos agresivos. El anodizado de capa dura crea una barrera más gruesa y robusta que resiste la humedad, los productos químicos y la corrosión de la sal.

Aislamiento eléctrico mejorado

La capa de óxido que se forma durante el anodizado no es conductora. Esto hace que las piezas anodizadas con revestimiento duro sean útiles en aplicaciones eléctricas en las que se necesita aislamiento.

Resistencia a altas temperaturas y durabilidad

El anodizado de capa dura puede soportar temperaturas más altas que el aluminio sin tratar. La capa de óxido actúa como barrera térmica, protegiendo el metal base de daños por calor.

Anodizado duro frente a anodizado normal

Tanto el anodizado duro como el anodizado normal son métodos utilizados para mejorar la superficie del metal, pero tienen diferencias clave. Vamos a compararlos para ayudarle a decidir cuál se adapta mejor a sus necesidades.

Espesor del revestimiento

El anodizado duro crea una capa de óxido mucho más gruesa que el anodizado normal. Mientras que el anodizado normal suele producir una capa de 5 a 25 micras, el anodizado de capa dura puede alcanzar de 50 a 100 micras o más.

Dureza y resistencia al impacto

El anodizado de capa dura aumenta significativamente la dureza de la superficie de aluminio, alcanzando a menudo los 60-70 en la escala Rockwell C. Por otro lado, el anodizado normal proporciona un revestimiento más blando que es más decorativo que funcional.

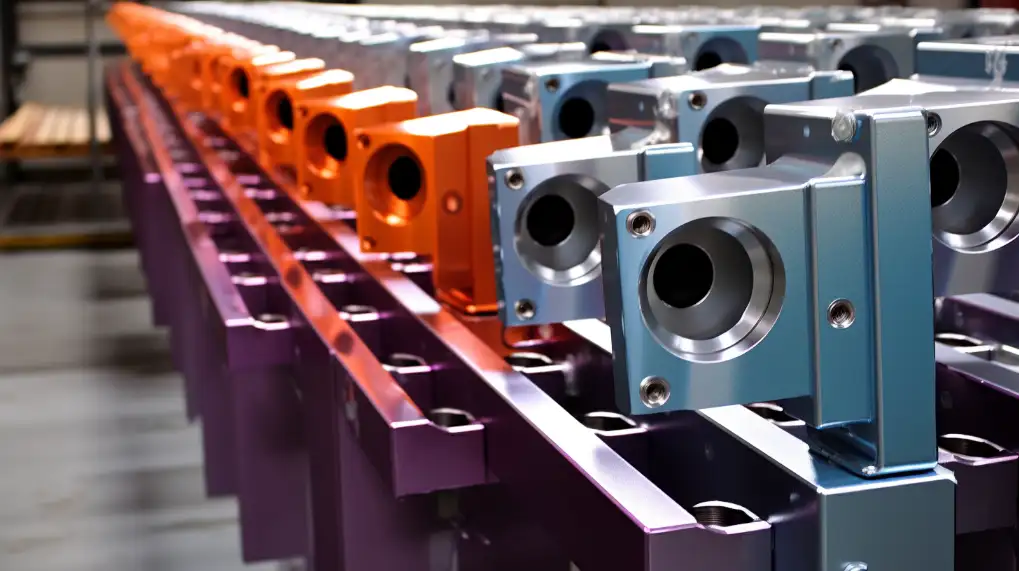

Apariencia visual y cualidades estéticas

El anodizado normal suele elegirse por su atractivo estético. Crea una superficie lisa y uniforme que puede teñirse de varios colores. El acabado es elegante y atractivo, por lo que es muy popular en electrónica de consumo o mobiliario.

Aunque duradero, el anodizado duro tiende a tener un acabado mate y grisáceo. No tiene tanto que ver con el aspecto como con el rendimiento. Sin embargo, puede teñirse de color, aunque las opciones son más limitadas que en el anodizado normal.

Aplicaciones comunes del anodizado de capa dura

El anodizado de capa dura es un proceso versátil que se utiliza en muchos sectores. Veamos dónde se utiliza habitualmente.

Industria aeroespacial

En el sector aeroespacial, todos los componentes deben soportar condiciones extremas. El anodizado de capa dura se utiliza en trenes de aterrizaje, componentes de motores y elementos estructurales. El proceso garantiza que estas piezas puedan soportar grandes esfuerzos, fluctuaciones de temperatura y la exposición a entornos adversos.

Automoción y usos militares

Las aplicaciones de automoción y militares exigen materiales rígidos y fiables. El anodizado de capa dura se utiliza para pistones, componentes de suspensión y sistemas de armamento, que se enfrentan a un desgaste, un impacto y una exposición a la intemperie constantes.

Componentes electrónicos y eléctricos

El anodizado de capa dura proporciona aislamiento eléctrico, por lo que resulta útil en electrónica. Suele aplicarse a carcasas, disipadores y conectores para evitar cortocircuitos y mejorar la gestión térmica.

Dispositivos y equipos médicos

En el campo médico, los equipos deben ser duraderos, resistentes a la corrosión y fáciles de limpiar. El anodizado duro se utiliza en instrumentos quirúrgicos, dispositivos de diagnóstico por imagen y equipos de diagnóstico.

Elegir los materiales adecuados para el anodizado de capa dura

No todos los metales son iguales en lo que respecta al anodizado duro. Algunos materiales funcionan mejor que otros, y seleccionar el adecuado puede marcar una gran diferencia en el resultado final. Veamos qué metales se benefician más y qué factores hay que tener en cuenta.

Metales que más se benefician del anodizado duro

El anodizado de capa dura funciona mejor con aluminio y sus aleaciones. Estos materiales forman naturalmente una fuerte capa de óxido, lo que los hace ideales para el proceso. Las opciones más comunes son:

- Aluminio 6061: Conocido por su resistencia y versatilidad, se utiliza ampliamente en aplicaciones aeroespaciales y de automoción.

- Aluminio 7075: Ofrece una gran resistencia y se utiliza a menudo en componentes militares y estructurales.

- Aluminio 2024: Conocido por su dureza, se utiliza habitualmente en aeronaves y maquinaria pesada.

Otros metales, como el titanio y el magnesio, también pueden anodizarse, pero el proceso y los resultados difieren. Para el anodizado duro, el aluminio sigue siendo la mejor opción.

Factores a tener en cuenta para la selección de materiales

- Composición de la aleación: Las distintas aleaciones de aluminio tienen distintos niveles de silicio, cobre y otros elementos. Estos afectan a la anodización del material y a las propiedades finales del revestimiento.

- Geometría de la pieza: Las formas complejas o las secciones finas pueden requerir una atención especial durante el anodizado para garantizar un recubrimiento uniforme.

- Uso previsto: Tenga en cuenta el entorno y las tensiones a las que se verá sometida la pieza. Por ejemplo, las aleaciones de alta resistencia como la 7075 son mejores para aplicaciones pesadas.

- Coste: Algunas aleaciones son más caras que otras. Equilibre las necesidades de rendimiento con las limitaciones presupuestarias.

Factores que afectan a la calidad del anodizado de capa dura

Varios factores a lo largo del proceso pueden influir en la calidad del anodizado de capa dura. Examinemos los elementos clave que pueden influir en el resultado final.

Impacto de la temperatura en el proceso de anodizado

La temperatura es un factor clave en el anodizado de capa dura. Afecta a la formación de la capa de óxido sobre el metal. La capa puede volverse irregular y más fina si la temperatura es demasiado alta. Si es demasiado baja, el proceso se ralentiza y la capa de óxido puede no formarse correctamente.

Para obtener los mejores resultados, hay que controlar la temperatura. Para el anodizado de capa dura, la temperatura de la solución suele mantenerse entre 0 °C y 5 °C.

El papel de la concentración de ácido y los aditivos

La concentración de ácido sulfúrico y los aditivos de la solución electrolítica también influyen en el proceso. La concentración de ácido afecta a la rapidez con que se forma la capa de óxido. Los niveles de ácido más altos suelen crear una capa más gruesa.

Los aditivos también pueden mejorar el proceso de anodizado. Ajustando la concentración de ácido y los aditivos se puede controlar el grosor y la calidad de la capa de óxido.

Efectos del acabado superficial antes del anodizado

El acabado de la superficie del metal antes del anodizado importa mucho. Una superficie lisa da lugar a una capa de óxido más uniforme. Si la superficie es rugosa o irregular, el recubrimiento podría ser inconsistente.

Metales que son pulido, arenadoo ligeramente grabadas antes del anodizado suelen dar mejores resultados que las superficies no tratadas o dañadas.

Conclusión

El anodizado de capa dura es un proceso robusto que mejora la durabilidad, la resistencia al desgaste y la protección contra la corrosión de las piezas metálicas. La creación de una capa de óxido gruesa y dura hace que los metales sean más resistentes a los arañazos, la corrosión y las altas temperaturas.

El anodizado de capa dura es una solución excelente si necesita piezas que resistan condiciones duras. Contáctenos hoy mismo para saber cómo este proceso puede beneficiar a sus productos y mejorar su rendimiento.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.