El cobre ha sido durante mucho tiempo un material crucial en la fabricación debido a su excelente conductividad eléctrica y térmica. Con el auge de las tecnologías de impresión 3D, los fabricantes aprovechan ahora las propiedades del cobre para crear piezas complejas de alto rendimiento. Esta guía explora los fundamentos, beneficios y aplicaciones de la impresión 3D con cobre.

¿Qué es la impresión 3D de cobre?

La impresión 3D de cobre es una fabricación aditiva en la que el polvo o el alambre de cobre se estratifica y fusiona para construir una pieza. Los métodos tradicionales como la fundición y el mecanizado tienen problemas con el cobre, ya que su alta reflectividad y conductividad térmica hacen que sea difícil trabajar con él.

Los recientes avances en impresión 3D por láser y extrusión han cambiado esta situación. Ahora los fabricantes pueden crear piezas de cobre detalladas con gran precisión y eficacia.

¿Cómo funciona la impresión 3D en cobre?

La impresión 3D en cobre transforma diseños digitales en piezas físicas mediante la fabricación aditiva. Aquí tienes un desglose paso a paso de cómo funciona.

Diseñar el modelo 3D

Empiece con un modelo digital en 3D creado con software CAD. Este modelo define la forma, el tamaño y las características de la pieza.

Preparar el expediente

El modelo 3D se corta en finas capas mediante un software especializado. Así se crea un archivo que la impresora 3D puede leer y ejecutar.

Configurar la impresora

Cargue el polvo o el alambre de cobre en la impresora 3D. Asegúrese de que la plataforma de impresión está limpia y correctamente calibrada para una impresión precisa.

Imprimir la pieza

La impresora deposita o funde el material de cobre capa a capa. Técnicas como la fusión selectiva por láser (SLM) utilizan un láser para fundir el polvo, mientras que la deposición directa de energía (DED) funde el alambre o el polvo a medida que se deposita.

Postprocesamiento

Tras la impresión, la pieza puede necesitar pasos adicionales como tratamiento térmico, pulido o mecanizado para conseguir el acabado y las propiedades deseadas.

Propiedades del cobre impreso en 3D

Los componentes de cobre impresos en 3D presentan propiedades distintas a las del cobre fabricado tradicionalmente:

Conductividad térmica

La excelente conductividad térmica del cobre lo hace valioso para aplicaciones de gestión del calor. El cobre impreso en 3D suele alcanzar entre 85 y 95% de la conductividad térmica del cobre forjado, en función de la tecnología y los parámetros de impresión.

Conductividad eléctrica

La conductividad eléctrica es una propiedad clave para muchas aplicaciones del cobre. Las tecnologías actuales de impresión 3D pueden conseguir:

- DMLS: 80-90% IACS (Norma Internacional del Cobre Recocido)

- EBM: 85-95% IACS

- BMD: 75-85% IACS

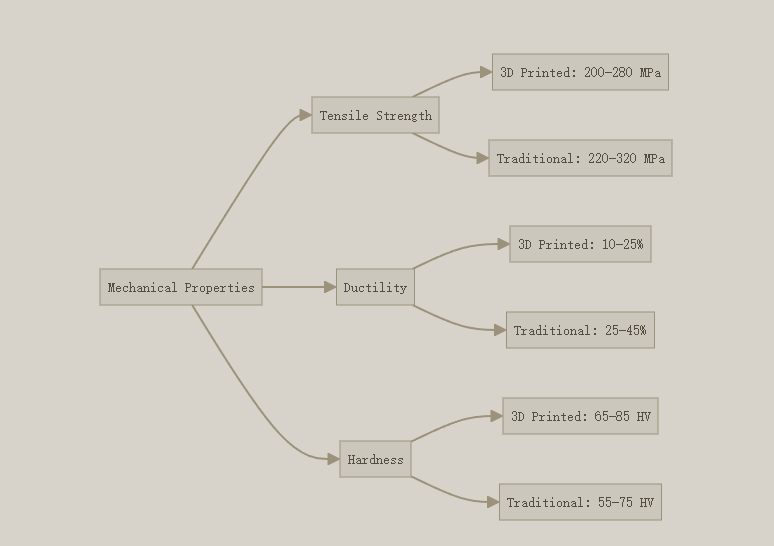

Propiedades mecánicas

Las propiedades mecánicas del cobre impreso en 3D dependen en gran medida de la porosidad, la orientación de la estructura y el tratamiento posterior:

Tecnologías actuales de impresión 3D en cobre

Varias tecnologías de impresión 3D son compatibles con el cobre. Cada método tiene ventajas únicas y es adecuado para aplicaciones específicas.

Sinterización directa de metales por láser (DMLS)

El DMLS utiliza un láser de alta potencia para fundir polvo de cobre. El láser sigue la forma de cada capa basándose en un modelo 3D. Después de cada capa, la plataforma de construcción desciende y una nueva capa de polvo se extiende por la superficie.

El DMLS proporciona una gran precisión (±0,1 mm) y puede producir piezas de hasta 99,5% de densidad. El proceso crea piezas de gran tamaño, pero la alta reflectividad del cobre dificulta la absorción de la energía láser. Los nuevos láseres verde y azul han ayudado a resolver este problema.

Fusión por haz de electrones (EBM)

La EBM utiliza un haz de electrones en lugar de un láser para fundir el polvo de cobre. El proceso tiene lugar en el vacío, lo que impide que el cobre se oxide.

El haz de electrones es más eficiente energéticamente que el láser y reduce la tensión en las piezas impresas. Esto reduce las posibilidades de alabeo y distorsión, habituales al imprimir cobre.

Deposición ligada de metales (BMD)

El BMD utiliza partículas de cobre mezcladas con un aglutinante polimérico. El material se empuja a través de una boquilla, como en la impresión FDM. Tras la impresión, la pieza se somete a una fase de eliminación del polímero y, a continuación, se sinteriza para fusionar las partículas de cobre.

La DMO tiene algunas ventajas. El equipo es más barato, más fácil de usar y más seguro porque no implica polvo metálico suelto. Sin embargo, las piezas encogen 15-20% durante la sinterización, lo que debe tenerse en cuenta en el proceso de diseño.

Inyección de aglutinante

La inyección de aglutinante funciona rociando un aglutinante líquido sobre un lecho de polvo de cobre. Un cabezal de impresión se desplaza por la superficie, añadiendo el aglutinante donde sea necesario. Después de cada capa, la plataforma desciende y se extiende una nueva capa de polvo.

La pieza impresa, denominada "verde", debe someterse a un proceso de sinterización para fundir el cobre. Este método es más rápido que la impresión por láser o haz de electrones y puede producir varias piezas simultáneamente.

| Tecnología | Resolución | Densidad del material | Acabado superficial | Coste | Velocidad | Capacidad de complejidad |

|---|---|---|---|---|---|---|

| DMLS | Alto (±0,05 mm) | 97-99% | Bien | Alta | Moderado | Excelente |

| EBM | Medio (±0,1 mm) | >99,5% | Justo | Muy alta | Rápido | Muy buena |

| BMD | Medio (±0,1 mm) | 95-98% | Justo | Moderado | Lento | Bien |

| Inyección de aglutinante | Medio (±0,1 mm) | 92-97% | Justo | Moderado | Muy rapido | Bien |

Aplicaciones de la impresión 3D en cobre

La impresión 3D de cobre está transformando las industrias al permitir la producción de piezas que antes eran difíciles o imposibles de fabricar. A continuación se describen algunas aplicaciones clave:

| Industria | Aplicación | Beneficios |

|---|---|---|

| Electrónica | Placas de circuitos, conectores y antenas | Alta conductividad eléctrica y flexibilidad de diseño. |

| Aeroespacial | Intercambiadores de calor y sistemas de refrigeración | Ligereza, geometrías complejas y gestión térmica eficaz. |

| Médico | Implantes e instrumentos antimicrobianos | Resistencia a la corrosión y biocompatibilidad. |

| Automotor | Componentes de vehículos eléctricos | Gestión térmica mejorada y peso reducido. |

| Energía | Disipadores de calor y componentes de paneles solares | Mayor conductividad térmica y durabilidad. |

Ventajas de la impresión 3D en cobre

La impresión 3D en cobre ofrece varias ventajas, lo que la convierte en una valiosa herramienta para ingenieros, diseñadores y fabricantes. A continuación se describen sus principales ventajas.

Libertad de diseño

La impresión 3D permite geometrías complejas que los métodos tradicionales no pueden lograr. Se pueden crear estructuras internas intrincadas, diseños ligeros y formas personalizadas adaptadas a necesidades específicas. Esta flexibilidad abre nuevas posibilidades de innovación.

Eficiencia de materiales

La fabricación aditiva utiliza sólo el material necesario para construir la pieza, lo que reduce los residuos. A diferencia de los métodos sustractivos, que recortan el material sobrante, la impresión 3D añade material capa a capa, lo que la convierte en una opción más sostenible.

Ahorro de costes

Aunque la configuración inicial puede ser cara, la impresión 3D suele reducir los costes a largo plazo. Elimina la necesidad de costosas herramientas y moldes, especialmente para prototipos y producción de bajo volumen. También acelera el ciclo de diseño a producción.

Actuación

La excelente conductividad térmica y eléctrica del cobre mejora el rendimiento de las piezas impresas en 3D. Ya se trate de un intercambiador de calor, un componente eléctrico o una herramienta personalizada, la impresión 3D en cobre ofrece resultados duraderos y de alto rendimiento.

Retos y consideraciones

Aunque la impresión 3D en cobre ofrece muchas ventajas, también presenta retos únicos. Comprenderlos puede ayudarle a planificar y optimizar sus proyectos.

Alta Reflectividad

La naturaleza reflectante del cobre dificulta que los láseres fundan el polvo de manera uniforme. Esto puede provocar una fusión desigual y afectar a la calidad de la pieza final. A menudo se necesitan equipos especializados y ajustes precisos del láser para solucionar este problema.

Conductividad térmica

La alta conductividad térmica del cobre puede ser a la vez una ventaja y un problema. Aunque es excelente para la gestión del calor, también significa que el calor se disipa rápidamente durante la impresión, lo que hace más difícil mantener la temperatura adecuada para una correcta fusión de las capas.

Oxidación

El cobre se oxida rápidamente cuando se expone al aire, debilitando la pieza y afectando a la calidad de su superficie. Imprimir en un entorno de gas inerte, como argón o nitrógeno, ayuda a evitar la oxidación y garantiza mejores resultados.

Requisitos de posprocesamiento

Tras la impresión, las piezas de cobre suelen necesitar pasos adicionales como tratamiento térmico, pulidoo mecanizado. Estos procesos mejoran la resistencia, el acabado superficial y la calidad general de la pieza, pero añaden tiempo y costes al ciclo de producción.

Conclusión

La impresión 3D de cobre ha cambiado la fabricación al permitir una mayor libertad de diseño y un mejor rendimiento. Aunque sigue habiendo retos, la nueva tecnología está haciendo que el proceso sea más práctico para más aplicaciones.

En Shengen, nos dedicamos a ofrecer soluciones de fabricación completas. Combinamos tecnologías avanzadas como la impresión 3D en cobre con nuestra experiencia en la fabricación de chapas metálicas para satisfacer las necesidades de nuestros clientes.

Si desea aprovechar las ventajas de la impresión 3D en cobre, estamos aquí para ayudarle. Contáctenos hoy mismo para hablar de sus necesidades y descubrir cómo podemos dar vida a sus diseños con precisión y eficacia.

PREGUNTAS FRECUENTES: Impresión 3D en cobre

¿Cuál es la diferencia de coste entre el cobre impreso en 3D y la fabricación tradicional de cobre?

El cobre impreso en 3D suele costar entre 3 y 5 veces más por unidad de volumen que el fabricado tradicionalmente. Sin embargo, este diferencial de costes disminuye significativamente para geometrías complejas en las que la fabricación tradicional requeriría múltiples operaciones o pasos de montaje.

¿Cuál es el mayor tamaño posible de las piezas de cobre impresas en 3D?

Los sistemas comerciales actuales ofrecen volúmenes de impresión de 250×250×250 mm a 500×500×500 mm. Es posible fabricar piezas más grandes uniendo varias secciones impresas.

¿Cómo es la conductividad del cobre impreso en 3D en comparación con el cobre tradicional?

La mayor parte del cobre impreso en 3D alcanza entre 80 y 95% de la conductividad eléctrica del cobre forjado, dependiendo de la tecnología de impresión, los parámetros y los tratamientos posteriores.

¿Puede utilizarse cobre impreso en 3D en aplicaciones de alta temperatura?

Sí, el cobre impreso en 3D mantiene excelentes propiedades a temperaturas elevadas, por lo que es adecuado para aplicaciones que funcionan a temperaturas de hasta 800 °C, dependiendo de la aleación específica y del método de fabricación.

¿Qué tratamiento posterior suele requerir el cobre impreso en 3D?

Entre las fases de postprocesado más comunes se encuentran el tratamiento térmico para aliviar las tensiones internas, el prensado isostático en caliente para reducir la porosidad, el acabado superficial para mejorar la conductividad y el mecanizado para obtener dimensiones o características críticas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.