Al utilizar una máquina CNC o configurar un trabajo de fresado, la dirección en la que gira la fresa desempeña un papel más importante de lo que mucha gente cree. Elegir el método incorrecto puede provocar superficies rugosas, un desgaste más rápido de la herramienta o incluso piezas estropeadas. Muchos ingenieros y maquinistas pasan por alto este pequeño pero importante detalle. Sin embargo, comprender la diferencia puede reducir los costes de la herramienta y mejorar la calidad de las piezas.

El fresado ascendente mueve la herramienta en la misma dirección que el avance, mientras que el fresado convencional corta en la dirección opuesta. El fresado ascendente proporciona un mejor acabado superficial y una mayor vida útil de la herramienta, mientras que el fresado convencional funciona mejor en máquinas más antiguas o en desbaste. Ambos métodos tienen ventajas diferentes. La elección depende del tipo de máquina, la configuración de la pieza y los requisitos de acabado.

Cada método tiene sus ventajas y sus límites. Esta elección importa más si trabaja con piezas de precisión o utiliza Máquinas CNC.

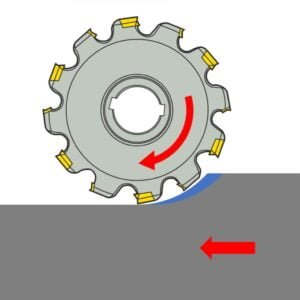

¿Qué es el fresado en ascenso?

El fresado de ascenso significa que la fresa gira en la misma dirección que el avance. La viruta empieza siendo gruesa y se va haciendo más fina a medida que la herramienta avanza.

En el fresado ascendente, la herramienta se introduce por sí misma en el material. La fresa muerde la pieza por el borde delantero. Al principio se forman virutas gruesas que luego se van estrechando. Esto reduce la fricción entre la herramienta y la superficie. También ayuda a empujar las virutas detrás del corte, manteniendo la superficie más limpia.

Este método reduce la desviación de la herramienta y el calor. También disminuye la fuerza de corte, lo que ayuda a que la herramienta dure más.

Características principales del fresado de ascenso

- La cuchilla gira con la dirección de avance.

- El corte empieza grueso y termina fino.

- Las virutas caen detrás del cortador, no encima.

- Produce superficies lisas.

- Necesita máquinas con poca o ninguna holgura.

- A menudo se utiliza para acabados y cortes de alta precisión.

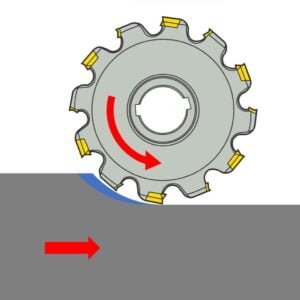

¿Qué es el fresado convencional?

El fresado convencional significa que la fresa gira en sentido contrario al avance. La viruta empieza siendo fina y se va haciendo más gruesa a medida que la herramienta avanza.

En este método, la herramienta corta el material empezando por el borde más fino. La fresa empuja la pieza a medida que se desplaza. Las virutas se forman antes que la herramienta y permanecen en la trayectoria de corte, creando más fricción y calor.

Esta configuración proporciona un mejor control de las máquinas con holgura, por lo que es habitual en equipos antiguos o fresadoras manuales.

Características principales del fresado convencional

- La cuchilla gira en sentido contrario al de avance.

- El corte empieza fino y termina grueso.

- Las virutas quedan por delante del cortador y pueden amontonarse.

- Genera más calor y fricción.

- Más seguro para máquinas con holgura.

- Se utiliza a menudo para desbaste o operaciones manuales.

Diferencias clave entre el fresado de escalada y el convencional

Cada método gestiona el proceso de corte de forma diferente. Estas diferencias afectan a la formación de virutas, la carga de la máquina, la calidad de la superficie y el coste de las herramientas.

Enganche de la herramienta y formación de virutas

El fresado por escalonamiento crea virutas gruesas y finas. La herramienta muerde el material con fuerza al principio y luego sale suavemente.

El fresado convencional forma virutas entre finas y gruesas. Esto genera calor, y la superficie puede frotarse antes de cortar.

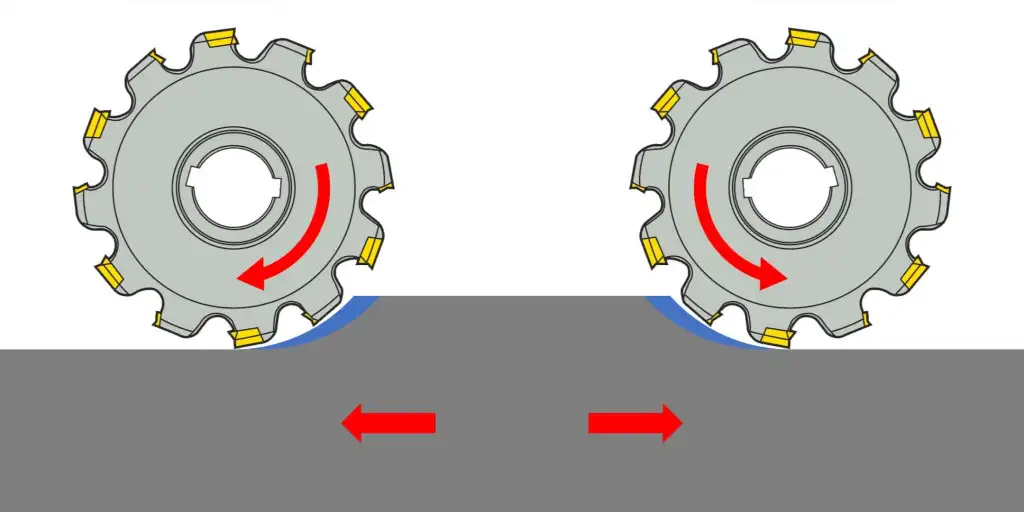

Dirección de avance y rotación de la cuchilla

En el fresado ascendente, la fresa se desplaza en la misma dirección que el avance.

En el fresado convencional, la fresa se desplaza en sentido contrario al de avance, modificando el flujo de virutas y el contacto de corte.

Fuerzas de corte y desgaste de la herramienta

El fresado en pendiente arrastra la pieza hacia la fresa. Esto reduce las fuerzas de corte y las vibraciones.

El fresado convencional empuja la pieza, aumentando la fuerza y la tensión sobre la herramienta. Esto puede provocar un mayor desgaste de la herramienta.

Acabado superficial y precisión

El fresado en escalada suele dar un acabado más liso. Reduce el desgarro de material y la acumulación de virutas.

El fresado convencional puede dejar una superficie más rugosa, principalmente si las virutas se adhieren o rozan la superficie.

Requisitos de la máquina

El fresado a escala necesita máquinas con holguras estrechas o nulas. Está familiarizado con los CNC y las configuraciones de husillo de bolas.

El fresado convencional funciona mejor con máquinas antiguas o que tengan una holgura notable.

Vida útil de las herramientas

El fresado en escalada ejerce menos presión sobre la herramienta. Esto prolonga la vida útil de la herramienta y reduce los costes con el tiempo.

El fresado convencional puede desgastar las herramientas más rápidamente debido al calor y al roce constante al inicio de la viruta.

Fresado a escala frente a fresado convencional: Ventajas

Cada método tiene sus puntos fuertes. Elegir el correcto puede mejorar la calidad de las piezas, reducir el desgaste de las herramientas y ahorrar tiempo.

Ventajas del fresado a escala

- Superficie más lisa

- Menor fuerza de corte

- Menos calor y fricción

- Trayectoria de corte más limpia

- Mayor vida útil de la herramienta

- Mejor para CNC y configuraciones rígidas

- Eliminación más rápida del material en cortes de acabado

Ventajas del fresado convencional

- Más seguro en máquinas con holgura

- Mejor control de la viruta en algunos trabajos de desbaste

- Más estable al cortar superficies duras o irregulares

- Mayor facilidad para controlar la alimentación manualmente

- Reduce el riesgo de agarre o tracción de la herramienta en montajes frágiles

Fresado a Escala vs Fresado Convencional: Desventajas

Ningún método es perfecto. Cada uno tiene sus ventajas y desventajas que afectan al flujo de trabajo, la configuración y los resultados.

Desventajas del fresado a escala

- No es seguro en máquinas con holgura

- Puede tirar de la pieza en la herramienta si la configuración no es rígida

- Necesita tolerancias de máquina más estrictas

- Puede provocar la rotura de la herramienta si la sujeción es débil

- No es ideal para máquinas antiguas o desgastadas

Desventajas del fresado convencional

- Fuerzas de corte superiores

- Más calor y fricción

- Menor vida útil de la herramienta

- Acabado superficial más rugoso

- Las virutas se amontonan en la trayectoria de corte

- Eliminación más lenta del material durante el acabado

Mejores prácticas para la selección de la dirección de fresado

La elección de la dirección de fresado correcta depende de la pieza, la máquina y sus objetivos finales. Utilice estos consejos para tomar la decisión correcta.

Evaluación de los requisitos del proyecto

Fíjese en lo que necesita la pieza. Si la superficie debe ser lisa o las tolerancias son estrechas, el fresado ascendente es la mejor opción. Para cortes desiguales o arranque rápido de viruta, el fresado convencional puede ser suficiente. Conozca la función y el nivel de acabado antes de elegir.

Teniendo en cuenta el tipo y el estado de la máquina

Si su máquina tiene husillos de bolas y poca holgura, el fresado ascendente funciona bien. Las fresadoras manuales antiguas o las máquinas desgastadas funcionan mejor con el fresado convencional. Las configuraciones débiles pueden provocar vibraciones o tirones en los cortes ascendentes.

Equilibrio entre velocidad, coste y calidad

El fresado trepador es más rápido y ofrece resultados más limpios, pero exige equipos estables. El fresado convencional es más lento pero más seguro en máquinas antiguas. Si realiza piezas únicas, utilice lo más sencillo. Para series largas, piense en el desgaste de la herramienta y la calidad de la superficie.

Elegir la técnica adecuada para su proyecto

El tipo de proyecto, la configuración de la máquina y los objetivos de la pieza determinarán el método más adecuado.

¿Cuándo utilizar el fresado de ascenso?

Utilice el fresado ascendente cuando el acabado superficial sea importante. Es ideal para pasadas de acabado y trabajos CNC. Elíjalo para piezas de precisión o cuando trabaje con metales más blandos. Además, elija el fresado ascendente si su máquina tiene cero holguras y una configuración de sujeción sólida.

Funciona bien con aluminio, latón y otros metales no ferrosos. También es mejor cuando la vida útil de la herramienta y la velocidad son las principales prioridades.

¿Cuándo utilizar el fresado convencional?

Utilice el fresado convencional si está desbastando o trabajando con una máquina manual. Es la opción más segura para equipos viejos o desgastados. Utilícelo para materiales duros o cuando necesite más control durante el corte.

Es mejor para superficies irregulares, piezas de fundición o cuando la pieza no está sujeta firmemente. Si no está seguro de que su máquina pueda manejar el corte ascendente, empiece con el fresado convencional.

Conclusión

El fresado trepante y el convencional cortan en direcciones opuestas, y cada método tiene sus puntos fuertes. El fresado ascendente ofrece acabados más suaves, menos calor y mayor vida útil de la herramienta. Funciona mejor en configuraciones CNC rígidas. El fresado convencional ofrece más control en máquinas más antiguas y ayuda a evitar que la herramienta se hunda. Es más seguro para trabajos de desbaste o manuales.

¿Necesita ayuda para elegir el mejor enfoque de mecanizado para sus piezas? Hable hoy mismo con nuestros ingenieros para obtener apoyo experto para su proyecto.

Más recursos:

Prolongación de la vida útil de la herramienta – Fuente: Mscdirect

Estrategias de fresado híbrido – Fuente: Ciencia Directa

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.