Cuando se diseña un cerramiento a medida, una de las primeras y más valiosas decisiones que se toman es el metal que se utiliza. Esta elección afecta a casi todos los aspectos del proyecto. Influye en la solidez de la caja, su resistencia a la oxidación, la suavidad con que se forma en una prensa plegadora, la facilidad con que soporta el calor y su duración sobre el terreno.

Muchos ingenieros sólo ven el impacto de la elección del material cuando prueban el prototipo. Una junta puede no sellar porque la pestaña no es lo bastante plana. Un panel puede atrapar el calor y elevar la temperatura más de lo previsto. Una pieza con recubrimiento de polvo puede desconcharse con demasiada facilidad. Un panel de acero puede oxidarse en menos de un año a la intemperie. Estos problemas suelen estar relacionados con el metal de base, no con los detalles de diseño.

La buena noticia es sencilla. Cuando se comprende cómo se comportan los metales comunes de las cajas, se evitan la mayoría de estos problemas con antelación. Esto le ayuda a ahorrar tiempo, reducir costes y evitar repeticiones innecesarias.

Comprender cómo se utilizará su armario?

Antes de comparar tipos de metal, observe el entorno real que debe soportar su envolvente. La selección del material resulta mucho más clara cuando se comparan la solidez, la resistencia a la corrosión, el comportamiento térmico y el rendimiento eléctrico con las necesidades operativas reales.

Exposición y entorno operativo

Piense a qué se enfrenta la caja a diario. Puede estar expuesto a la humedad, la lluvia o los ciclos de lavado. Algunos lugares pueden estar expuestos a la sal, especialmente cerca de la costa. Puede haber grandes cambios de temperatura o calor constante. También puede haber polvo, productos químicos, aceites o productos de limpieza. También debe confirmar si la caja va a estar en el interior o en el exterior, y qué clasificación IP o NEMA necesita.

Algunos entornos exigen desde el principio un metal resistente a la corrosión. Otros dan más libertad, siempre que el acabado sea resistente. Adecuar el comportamiento del metal frente a la corrosión a las condiciones del mundo real es una de las formas más seguras de evitar fallos a largo plazo.

Cargas mecánicas y necesidades estructurales

También hay que saber cómo soporta el cerramiento el peso y la tensión. Cada material reacciona de forma diferente bajo carga, lo que afecta a la alineación de las puertas, la resistencia de las bisagras y la rigidez general.

Algunas preguntas útiles son:

- ¿La caja se montará en la pared, en un poste o en un bastidor?

- ¿Transportará piezas internas pesadas?

- ¿Las bisagras o pestillos concentran la fuerza en un área pequeña?

- ¿Sufrirá la caja vibraciones o impactos?

El acero proporciona una gran rigidez con espesores finos. El aluminio es más ligero, pero necesita más espesor para igualar la rigidez del acero. El acero inoxidable mantiene su resistencia aunque aumente la temperatura. Estas diferencias son importantes cuando se quieren bridas planas, puertas estables y líneas de sellado limpias para la protección IP.

Necesidades térmicas y de gestión del calor

El comportamiento térmico es fácil de pasar por alto al principio del diseño, pero es fundamental para los armarios que contienen dispositivos electrónicos o de potencia.

- Aluminio desplaza el calor rápidamente y ayuda a reducir los puntos calientes.

- Acero mantiene el calor durante más tiempo y puede necesitar más ventilación.

- Acero inoxidable se mantiene fuerte a altas temperaturas pero conduce el calor lentamente.

- Cobre conduce muy bien el calor, pero es demasiado blando y caro para las carrocerías de carcasas completas.

Utilizar un metal con un rendimiento térmico deficiente puede obligarle a añadir más tarde rejillas de ventilación, ventiladores o disipadores de calor. Muchas de estas adiciones no serían necesarias si el metal base gestionara bien el calor por sí solo.

Puesta a tierra, conexión y rendimiento EMI

Algunos recintos deben admitir la conexión a tierra o proteger los componentes electrónicos de las interferencias electromagnéticas.

- Acero ofrece un blindaje magnético natural.

- Aluminio conduce bien pero necesita un revestimiento de conversión para una unión estable.

- Cobre proporciona el mejor rendimiento EMI pero no es práctico para uso estructural.

- Acero inoxidable resiste la corrosión, pero no funciona bien para el control de la EMI.

Si su diseño incluye componentes electrónicos sensibles, señales de RF o necesidades estrictas de conexión a tierra, el metal que elija afectará directamente a la conformidad y a los resultados de las pruebas.

Factores clave que influyen en el rendimiento de los materiales

Una vez que sepa cómo se va a utilizar la envolvente, podrá comparar el comportamiento de cada metal en la fabricación y el servicio a largo plazo.

Resistencia y rigidez

Todos los metales flexionan, pero la cantidad y el patrón dependen del material.

- El acero ofrece una gran rigidez en calibres finos.

- El aluminio es más ligero pero más flexible.

- El acero inoxidable mantiene su resistencia aunque cambien las temperaturas.

La rigidez afecta a la alineación de los pestillos, los huecos de las puertas y la capacidad de mantener planas las superficies de las juntas.

Conformado, plegado y recuperación elástica

Esta zona crea muchos problemas de diseño ocultos.

- Acero curvas limpiamente y mantiene bien los ángulos.

- El aluminio se dobla suavemente pero tiene más springback.

- El acero inoxidable necesita una fuerza mayor y radios de curvatura más grandes.

Los supuestos de doblado incorrectos pueden causar bridas alabeadas, bordes retorcidos o un sellado inconsistente.

Soldabilidad y compatibilidad de hardware

Los distintos metales necesitan métodos de unión diferentes.

- Acero soldaduras fácilmente y controla bien la distorsión.

- El acero inoxidable suelda fuerte pero necesita un control cuidadoso del calor.

- La soldadura del aluminio requiere una limpieza con óxido y un calor estable.

- Los insertos, como las tuercas PEM, se comportan de forma diferente en función de la dureza del metal.

Estas diferencias son importantes en montajes complejos o diseños con muchos elementos de fijación.

Opciones de acabado y adherencia del revestimiento

El metal base afecta a lo que acabados que puedes utilizar y cuánto duran.

- El acero y el galvanizado aceptan recubrimiento en polvo muy bien.

- Soportes de aluminio anodizado, cepilladopintura en polvo o acabado transparente.

- El acero inoxidable puede permanecer desnudo si importa la apariencia.

Un buen acabado mejora la durabilidad, pero un metal que soporte ese acabado es lo que garantiza una larga vida útil.

Coste vs. vida útil

El coste va más allá del precio del material. Incluye:

- Acabado

- Tiempo de fabricación

- Desgaste de la herramienta

- Peso del envío

- Vida útil prevista

Un metal con un coste inicial más elevado puede ser más barato con el tiempo si evita problemas de corrosión, reduce el peso, mejora la fiabilidad o le ayuda a pasar la certificación más fácilmente.

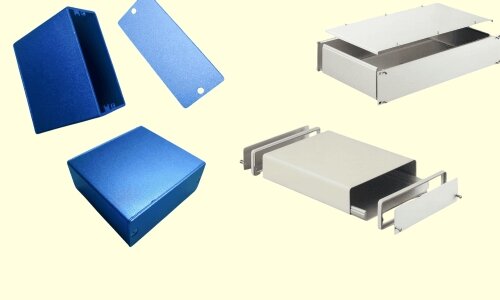

Comparación de los metales más comunes para armarios a medida

Cada metal tiene sus puntos fuertes. Cada uno de ellos tiene también sus limitaciones, que conviene conocer antes de tomar la decisión final sobre el diseño. En las secciones siguientes se repasan los metales más utilizados por los ingenieros y se explica cómo afectan al rendimiento, la fabricación y el coste.

Acero laminado en frío (CRS)

El acero laminado en frío sigue siendo uno de los materiales más comunes para cerramientos. Ofrece una combinación fiable de resistencia, rigidez y facilidad de conformado a bajo precio.

El CRS forma curvas cerradas con poca recuperación elástica. Mantiene tolerancias estrechas durante el punzonado y corte por láser. Suelda bien y produce costuras consistentes. Se mantiene rígido incluso en calibres finos, y funciona bien con recubrimiento en polvo para un acabado suave y duradero.

El CRS se oxida rápidamente si se deja al descubierto. Incluso un almacenamiento de corta duración puede provocar corrosión superficial. Cualquier diseño para un lugar húmedo o al aire libre necesita recubrimiento en polvo, chapado u otra capa protectora.

Lo mejor para:

- Proyectos sensibles a los costes

- Equipamiento interior

- Estructuras

- Cerramientos que requieren gran rigidez a bajo coste

Acero cincado/galvanizado

El acero zincado parte de la misma base que el CRS, pero incluye una capa de zinc-hierro que mejora la resistencia a la corrosión y la adherencia de la pintura.

Este revestimiento proporciona una fuerte protección en zonas húmedas o semiexteriores. Se adhiere bien al revestimiento en polvo y permanece estable durante el conformado y el curvado. Si el acabado es correcto, mantiene un aspecto limpio con el paso del tiempo. La capa de zinc-hierro también reduce la fluencia del óxido, lo que ayuda a que la envolvente dure más que el CRS liso.

El revestimiento aumenta ligeramente la dureza de la superficie. Las herramientas pueden desgastarse más rápidamente en tiradas largas, pero la mayoría de los fabricantes lo consideran una pequeña compensación en comparación con la ganancia en resistencia a la corrosión.

Lo mejor para:

- Instalaciones semiexteriores

- Zonas industriales húmedas

- Armarios eléctricos o de telecomunicaciones

- Proyectos que necesitan durabilidad a un coste moderado

Acero inoxidable

El acero inoxidable es la elección cuando la resistencia a la corrosión, la larga vida útil y un aspecto limpio importan más que el precio del material. Su capa de cromo protege la superficie y se repara sola cuando se raya.

El acero inoxidable resiste la corrosión en entornos exteriores y costeros difíciles. Mantiene su resistencia en un amplio rango de temperaturas. Se mantiene plano y rígido, lo que resulta útil en diseños herméticos. También funciona bien en zonas de lavado y sanitarias. Muchos proyectos dejan el acero inoxidable al descubierto porque ya tiene un aspecto profesional.

El acero inoxidable necesita más fuerza para doblarse. La soldadura requiere un cuidadoso control del calor para evitar distorsiones o decoloraciones. Además, cuesta más que el aluminio o el acero. Aun así, su rendimiento a largo plazo suele compensar el mayor coste inicial.

Lo mejor para:

- Uso intensivo en exteriores

- Entornos costeros

- Exposición química

- Equipamiento médico, alimentario y sanitario

- Armarios de gama alta en los que el aspecto importa

Aluminio

El aluminio es ligero, resistente a la corrosión y excelente para eliminar el calor. Estas características lo convierten en una buena elección para carcasas electrónicas y portátiles.

Resiste la corrosión de forma natural gracias a su capa de óxido. El aluminio propaga bien el calor y ayuda a refrigerar los componentes internos. Se dobla limpiamente y admite muchos acabados, como el anodizado, el cepillado y el recubrimiento en polvo. También es fácil de mecanizar, cortar con láser y punzonar.

El aluminio es más blando que el acero, por lo que los paneles finos pueden flexionarse. Muchos diseñadores aumentan el grosor para mejorar la rigidez. También tiene más recuperación elástica durante el curvado, por lo que es necesario ajustar las herramientas.

Lo mejor para:

- Diseños ligeros o portátiles

- Electrónica generadora de calor

- Uso interior y exterior

- Sistemas de montaje en bastidor

- Proyectos que requieren resistencia a la corrosión con poco peso

Cobre (aplicaciones especializadas)

El cobre no suele utilizarse para cuerpos de envolventes completas, pero ofrece propiedades únicas para necesidades técnicas específicas.

El cobre proporciona una excelente conductividad eléctrica. Proporciona un fuerte blindaje contra EMI y RF. Además, desplaza el calor con rapidez, por lo que es útil para placas o dispersores térmicos.

Rara vez se construye una caja completa con cobre porque es blando y caro. En su lugar, se utilizará dentro de la caja para capas EMI, barras colectoras, dispersores de calor o piezas de conexión a tierra.

Lo mejor para:

- Electrónica de alta frecuencia

- Sistemas sensibles a las interferencias electromagnéticas

- Toma de tierra interna o componentes térmicos

| Materiales | Fortalezas | Limitaciones | Lo mejor para |

|---|---|---|---|

| Acero laminado en frío (CRS) | Alta rigidez; curvas limpias; buena soldadura; bajo coste | Se oxida rápidamente sin revestimiento; uso en interiores a menos que esté acabado | Proyectos sensibles a los costes; equipamiento interior; armazones estructurales |

| Acero cincado/galvanizado | Buena resistencia a la corrosión; fuerte adherencia de la pintura; conformado estable | Superficie ligeramente más dura; puede aumentar el desgaste de las herramientas. | Uso semi-exterior; ambientes húmedos; armarios eléctricos/telecomunicaciones |

| Acero inoxidable | Excelente resistencia a la corrosión; aspecto robusto; rígido bajo carga | Mayor coste; más difícil de doblar; la soldadura requiere control térmico | Zonas exteriores duras; lugares costeros; equipos sanitarios; recintos premium |

| Aluminio | Ligero; resistente a la corrosión; buena disipación del calor; fácil de mecanizar | Material más blando; se flexiona en calibres finos; mayor recuperación elástica | Unidades portátiles; electrónica generadora de calor; sistemas de estanterías; uso interior/exterior |

| Cobre | Conductividad de primer nivel; gran apantallamiento EMI; dispersión superior del calor | Muy blando; caro; no estructural | Dispositivos de alta frecuencia; blindajes EMI; placas de puesta a tierra; componentes térmicos |

Elegir el mejor metal: Marco paso a paso

Un proceso claro facilita mucho la selección del metal. En lugar de saltar directamente a "¿acero o aluminio?", siga estos pasos y deje que los requisitos guíen la respuesta.

Paso 1: Definir las condiciones ambientales y mecánicas

Empieza por el mundo real, no por la lista mental. ¿Dónde vivirá el recinto? ¿Interior o exterior? ¿Sal, productos químicos, lavados o mucho polvo? ¿Qué tipo de vibraciones, golpes o impactos puede sufrir?

Estas respuestas deciden cuánta resistencia a la corrosión, rigidez y tenacidad necesita antes de consultar las fichas técnicas de los materiales.

Paso 2: Revisar las necesidades estructurales y las trayectorias de carga

A continuación, piense en cómo soportará la carga la caja. ¿Soportará componentes pesados, raíles de montaje o puertas que se cierran de golpe? ¿Hay secciones en voladizo o soportes montados en la pared?

Identifique las principales rutas de carga y decida cuánta rigidez necesita en paneles, bridas y refuerzos. Así se reducen rápidamente las opciones de calibre y material.

Paso 3: Adaptar los materiales a los requisitos térmicos y de EMI

Ahora fíjate en el calor y el ruido. ¿Las piezas internas generan calor continuamente? ¿Necesita que la carcasa disipe o elimine ese calor? ¿Existen requisitos EMI o de conexión a tierra impuestos por clientes o normas?

El aluminio y el cobre destacan por su rendimiento térmico y EMI. El acero contribuye al blindaje magnético. Estas necesidades suelen inclinarle a favor o en contra de determinados metales.

Paso 4: Evaluar los procesos de fabricación y acabado

Con una lista corta de metales, compruebe cómo se comportan en el taller. ¿Puede el material doblarse en los radios requeridos? ¿Se suelda con facilidad? ¿Funcionará bien el proceso de revestimiento o anodizado en el metal elegido?

Hable con su fabricante sobre la configuración de la prensa plegadora, los procedimientos de soldadura, las opciones de herrajes y los sistemas de acabado. Un metal que parece perfecto sobre el papel pero que se resiste al proceso añadirá tiempo y costes.

Paso 5: Comparar el coste con el rendimiento del ciclo de vida

No se detenga en el precio de la materia prima. Tenga en cuenta el grosor de la chapa, el coste del acabado, el desgaste de las herramientas, el tiempo de montaje y la vida útil prevista. Un material ligeramente más caro puede resultar más barato a lo largo de diez años si evita la corrosión, los retoques y los fallos sobre el terreno.

Compare las opciones basándose en el coste total de propiedad, no sólo en el precio por kg o por hoja.

Paso 6: Validar con prototipos o análisis

Por último, valide su elección. Construya prototipos para comprobar la rigidez, el ajuste, el sellado y el manejo. En el caso de diseños críticos, utilice el AEF para estudiar la tensión y la deflexión, o el análisis CFD/térmico para estudiar el flujo de aire y la temperatura.

Utilice lo que aprenda para afinar el grosor, los refuerzos o incluso la propia elección del metal antes de comprometerse con la producción completa.

Conclusión

Elegir el metal adecuado para una caja a medida no es una conjetura. Es una decisión de ingeniería basada en el entorno, las necesidades de fabricación, el peso, la durabilidad y el rendimiento a largo plazo. Cuando se entiende cómo se comporta cada metal, resulta fácil ver cuál es la mejor opción.

Si está trabajando en una nueva caja o mejorando una ya existente, nuestro equipo de ingeniería puede ayudarle. Puede compartir sus dibujos, ideas sobre materiales o necesidades medioambientales. Le daremos una recomendación clara y práctica lista para su fabricación.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.