El acero inoxidable es popular por su aspecto limpio y plateado. Pero a veces, un proyecto requiere un acabado negro. El reto consiste en encontrar la forma de conseguir un acabado negro intenso y duradero sin renunciar a la resistencia del acero inoxidable ni a su resistencia a la oxidación. El ennegrecimiento es una forma de cambiar el color del acero inoxidable sin afectar a sus principales propiedades. Mantiene el metal fuerte y resistente a la corrosión.

En este artículo, exploraremos los métodos más comunes de ennegrecimiento del acero inoxidable y discutiremos cuándo cada método tiene más sentido.

¿Qué es el acero inoxidable pavonado?

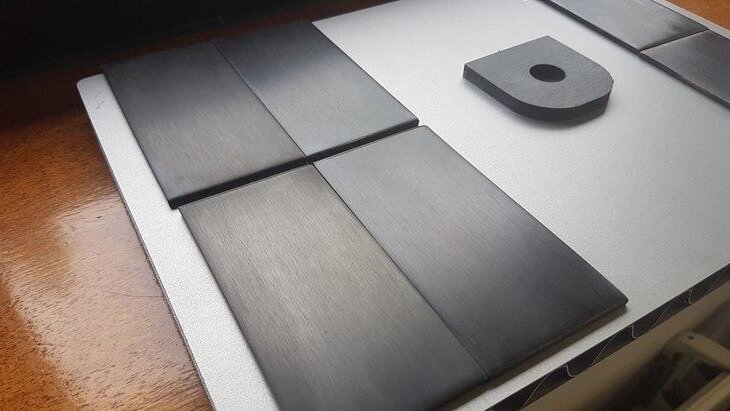

Ennegrecer el acero inoxidable significa cambiar su superficie a un color oscuro. Esto puede hacerse mediante métodos químicos, electroquímicos o térmicos. Estos métodos crean una capa fina y sólida de color negro sobre el metal. A diferencia de la pintura, esta capa no se descascarilla. Según la técnica utilizada, el acabado puede ser brillante o mate.

Un acabado negro puede mejorar el aspecto y el funcionamiento de las piezas de acero inoxidable. Oculta las huellas dactilares y los pequeños arañazos. También reduce el deslumbramiento y combina bien con otros componentes oscuros.

Muchas industrias utilizan acero inoxidable ennegrecido en el diseño de sus productos. Lo encontrará en herramientas, electrónica, armas de fuego y artículos de cocina. En algunos casos, la capa negra también añade protección contra el óxido y el desgaste. Para algunas aplicaciones, el color oscuro es por apariencia.

¿Cómo ennegrecer el acero inoxidable?

Para ennegrecer el acero inoxidable hay que seguir los pasos adecuados y en el orden correcto. Saltarse o precipitarse en un paso puede dar lugar a malos resultados, como un color desigual o un acabado que no se adhiere bien. Cada parte del proceso prepara la superficie para la siguiente.

Limpieza y Desengrase

El primer paso es limpiar el metal. Con un desengrasante industrial o un limpiador alcalino, elimine toda la grasa, el aceite y la suciedad. Este paso es esencial, ya que cualquier resto de suciedad puede bloquear el proceso de ennegrecimiento.

Enjuague

Tras la limpieza, aclare la pieza con agua limpia. Esto ayuda a eliminar los restos de productos químicos, y un aclarado adecuado evita que los pasos siguientes se vean afectados por residuos antiguos.

Decapado ácido (opcional)

Si la pieza tiene óxido o una capa gruesa de óxido, el decapado con ácido puede ayudar. Este paso elimina la corrosión y da a la superficie una base limpia. Suelen utilizarse ácidos diluidos como el clorhídrico o el sulfúrico. Tras el decapado, vuelva a enjuagar la pieza.

Métodos de ennegrecimiento

Una vez que la pieza está bien limpia y preparada, es hora de aplicar el tratamiento de ennegrecimiento. El método que elija afectará al aspecto, el coste, la resistencia a la corrosión y la resistencia al desgaste del producto final. A continuación se explican en detalle los métodos de ennegrecimiento más comunes.

Ennegrecimiento químico

Este es uno de los métodos más utilizados, especialmente para grados de acero inoxidable como las series 300 y 400.

- Cómo funciona: La pieza se sumerge en una solución alcalina caliente, que suele contener hidróxido de sodio, nitrato de sodio y nitrito de sodio. La solución se mantiene a una temperatura de entre 80 °C y 95 °C.

- Reacción: El baño caliente convierte químicamente la capa exterior del acero en óxido de hierro negro (Fe₃O₄).

- Tiempo necesario: El tiempo de inmersión suele ser de 10-20 minutos, dependiendo del tamaño de la pieza y de la oscuridad deseada.

- Resultado final: Produce un acabado negro mate a satinado adherido químicamente a la superficie metálica.

- Durabilidad: Excelente adherencia. Sin embargo, sólo ofrece una ligera resistencia a la corrosión a menos que se selle con aceite o cera.

Este método es ideal para herramientas, elementos de fijación y componentes industriales que requieren un acabado decorativo o de bajo brillo.

Ennegrecimiento electroquímico

El ennegrecimiento electroquímico utiliza una corriente eléctrica para formar una capa de óxido coloreada en la superficie. Se utiliza principalmente para los grados de acero inoxidable 304, 316 y otros tipos austeníticos.

- Cómo funciona: La pieza se introduce en un baño que contiene electrolitos (como ácido sulfúrico o ácido fosfórico) y se conecta como ánodo. Se aplica una tensión controlada, normalmente de 5 a 50 voltios.

- Variables clave: El espesor y el tono de la capa de óxido dependen de la tensión, la densidad de corriente y el tiempo de inmersión.

- Control del color: Los diferentes ajustes de voltaje, incluido el negro, pueden crear diversos colores de interferencia. El negro suele formarse en el rango de tensión más alto, a menudo entre 35-45 voltios.

- Resultado final: El acabado puede ir del negro brillante al negro mate. Es uniforme y no modifica las dimensiones de la pieza.

- Durabilidad: Ofrece una buena resistencia a la corrosión. A menudo se utiliza para herrajes arquitectónicos, herramientas médicas o piezas decorativas.

Nota: Este método requiere equipos de precisión y es el más adecuado para series pequeñas y medianas.

Ennegrecimiento térmico

Este método utiliza altas temperaturas para crear un acabado de óxido negro en acero inoxidable. Es una técnica sencilla pero eficaz para piezas únicas o artísticas.

- Cómo funciona: La pieza se calienta al aire libre con un soplete, un horno o una estufa. Cuando el acero inoxidable alcanza determinadas temperaturas, forma óxidos en la superficie que se oscurecen con el tiempo.

- Temperatura: El ennegrecimiento comienza a formarse alrededor de los 300°C, y el negro profundo aparece cerca de los 500-600°C.

- Tiempo necesario: Depende del método de calentamiento y del grosor de la pieza. Para piezas pequeñas, suele ser de 5-15 minutos.

- Resultado final: El acabado puede variar del negro azulado al negro pardo, con un tono algo iridiscente o desigual si no se controla cuidadosamente.

- Durabilidad: La fina capa de óxido puede desgastarse por abrasión a menos que esté sellada. No se recomienda para entornos de alta corrosión a menos que se requiera una mayor protección.

Esta técnica se utiliza a menudo para cuchillos, pequeñas herramientas, joyas y piezas estéticas en las que se acepta un aspecto rústico o envejecido.

Enjuague postratamiento

Después de cualquier proceso de ennegrecimiento, aclare la pieza una vez más. Esto detiene cualquier reacción química sobrante y elimina los residuos restantes.

Sellado (opcional, pero recomendado)

Añadir un sellador como aceite, cera o laca ayuda a proteger el acabado negro. Evita la humedad, reduce el desgaste y da a la pieza un aspecto más suave.

El secado

Por último, seque la pieza por completo. Puede utilizar aire comprimido o calor suave. La humedad que queda en la superficie puede causar óxido o manchas más adelante.

Ventajas del ennegrecimiento del acero inoxidable

El ennegrecimiento del acero inoxidable no es sólo una cuestión estética. También aporta ventajas reales de rendimiento. Estas ventajas son valiosas en muchos sectores diferentes.

Mejor protección contra el óxido

Algunos métodos de ennegrecimiento añaden protección adicional contra el óxido. La capa de óxido negro funciona como un escudo que impide la entrada de humedad y aire, que pueden provocar corrosión. Si se añade un sellador, como aceite o cera, la protección es aún mayor. Esto es especialmente útil para herramientas de exterior, piezas de maquinaria o equipos utilizados en condiciones duras.

Menos deslumbramiento y reflejos

Las superficies negras reflejan menos luz, lo que reduce el deslumbramiento provocado por la luz solar o la iluminación interior intensa. Esto es útil en áreas como defensa, electrónica o trabajos de precisión, donde un deslumbramiento excesivo puede distraer. Una superficie no reflectante ayuda a los trabajadores a ver las piezas con mayor claridad y a centrarse en sus tareas.

Aspecto limpio y moderno

El acabado negro confiere al acero inoxidable un aspecto moderno y limpio. Combina bien con otras piezas oscuras y se adapta a muchos diseños de productos. Lo verá a menudo en electrónica, artículos de cocina y herrajes personalizados. El color oscuro ayuda a las empresas a combinar su marca y crear un estilo de gama alta. Hace que los productos tengan un aspecto elegante y destaquen, sin necesidad de cambiar de material.

Limitaciones y desafíos

El ennegrecimiento del acero inoxidable tiene muchas ventajas, pero también algunos inconvenientes. Estos inconvenientes pueden afectar al aspecto de la pieza o a su rendimiento a lo largo del tiempo.

Algunos grados no reaccionan bien

No todos los tipos de acero inoxidable se ennegrecen de la misma manera. Los tipos con bajo contenido en cromo o alto contenido en níquel pueden no formar una capa negra lisa y uniforme. Es posible que necesite una preparación adicional de la superficie o un método de ennegrecimiento diferente. Si se omite este paso, el acabado puede pelarse o tener un aspecto irregular.

Fácil de rayar en algunos casos

Las capas ennegrecidas suelen ser muy finas, lo que significa que pueden rayarse más fácilmente que los revestimientos más gruesos, como el pintura o enchapado. Los pequeños arañazos pueden no ser perceptibles en un acabado mate, pero en superficies brillantes, incluso los arañazos leves pueden destacar. Si es probable que la pieza roce o se mueva durante su uso, puede que necesite añadir una capa protectora más resistente.

El acabado puede necesitar mantenimiento

Con el tiempo, los acabados negros pueden decolorarse o desgastarse, sobre todo en piezas utilizadas al aire libre o en condiciones duras. Para mantener la resistencia al óxido, puede ser necesario volver a aplicar selladores. Si se desgastan o astillan pequeñas zonas, los retoques pueden ayudar, pero es posible que no se integren perfectamente. Esto es algo que hay que tener en cuenta en los productos en los que la apariencia importa, como los dispositivos médicos o los bienes de consumo.

Aplicaciones del acero inoxidable ennegrecido

El acero inoxidable ennegrecido se utiliza en muchos sectores. Ofrece resistencia, protección de la superficie y un aspecto moderno. El acabado negro suele satisfacer tanto los objetivos de diseño como los de rendimiento.

Piezas y herramientas industriales

Las piezas ennegrecidas se utilizan a menudo en fábricas y talleres para reducir el deslumbramiento y mejorar la visibilidad. Este acabado beneficia a artículos como herramientas, pernos, soportesy componentes de maquinaria. Protege contra el óxido, especialmente cuando se sella con aceite o cera. Estas piezas suelen estar expuestas al calor, la fricción o los productos químicos, por lo que el acabado debe ser resistente al uso diario.

Construcción y usos decorativos

En arquitectura, el acero inoxidable ennegrecido se utiliza en remates, barandillas, panelesy asas. Da una sensación limpia y moderna que funciona tanto en espacios interiores como exteriores. A los diseñadores les gusta su suave acabado mate y cómo complementa las combinaciones de colores más oscuros. Además, resiste bien las inclemencias del tiempo y se utiliza con frecuencia en espacios públicos.

Electrónica y productos de consumo

A menudo verá acabados ennegrecidos en aparatos electrónicos, utensilios de cocina y artículos para el hogar. Productos como teléfonos inteligentes, relojes y electrodomésticos los utilizan para crear un aspecto de gama alta y ocultar manchas y arañazos. En electrónica, el bajo brillo ayuda a mejorar la claridad de la pantalla y contribuye a un diseño uniforme y elegante. Favorece tanto el aspecto del producto como su rendimiento.

Consejos para conseguir los resultados de ennegrecimiento ideales

Cada paso debe realizarse con cuidado para conseguir un acabado negro fuerte y uniforme en el acero inoxidable. Si se omiten o se apresuran algunos pasos, el color puede perder brillo, el revestimiento puede ser desigual y la durabilidad puede ser escasa.

La clave es preparar bien la superficie

Empiece con una superficie limpia y sin aceite. Utilice un desengrasante para eliminar toda la grasa y la suciedad. Si la pieza tiene óxido o incrustaciones de óxido, utilice decapante ácido. Una superficie metálica lisa y desnuda ayuda a que la capa de ennegrecimiento se adhiera bien. Una mala preparación es una de las principales causas de fallo del revestimiento.

Elija el método de ennegrecimiento adecuado

Elija el método en función del uso, presupuesto y material de su pieza. El ennegrecimiento químico es una opción habitual para piezas o herramientas de interior. El ennegrecimiento electroquímico puede ser mejor para la electrónica o la industria aeroespacial. Para artículos decorativos, el ennegrecimiento térmico proporciona un acabado natural. No todos los métodos sirven para todos los trabajos.

Mantener la temperatura y el tiempo constantes

La mayoría de los procesos de ennegrecimiento son sensibles al calor y al tiempo. Los baños químicos deben mantenerse a la temperatura adecuada. El sobrecalentamiento o las inmersiones prolongadas pueden dañar el acabado. En el caso de los métodos térmicos, un calentamiento desigual provoca colores irregulares. Utilice temporizadores y termómetros para controlar el proceso.

Aplique una capa protectora

Tras el ennegrecimiento, selle la superficie con aceite, cera o laca. Este paso aumenta la protección contra el óxido y proporciona un aspecto liso y uniforme. También reduce el desgaste y la decoloración con el tiempo. Sin sellado, el acabado puede no durar en entornos difíciles.

Conclusión

El ennegrecimiento del acero inoxidable aporta estilo y funcionalidad. Cambia la superficie del metal a un acabado oscuro mediante métodos de tratamiento químico, electroquímico o térmico. Cada uno de ellos ofrece distintas ventajas en cuanto a resistencia a la corrosión, aspecto o control del deslumbramiento. Una buena preparación de la superficie, el método correcto y el sellado ayudan a que el acabado dure más.

¿Necesita piezas de acero inoxidable ennegrecido para su próximo proyecto? Ofrecemos tratamientos superficiales precisos y asistencia desde el prototipo hasta la producción. Envíenos sus dibujos hoy mismo y obtenga un presupuesto rápido y gratuito.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.