El anodizado del aluminio es una forma excelente de añadir durabilidad y atractivo estético a sus productos. Sin embargo, conseguir el color de anodizado adecuado puede ser complicado. Si el color no es el esperado, puede comprometer tanto el aspecto como la funcionalidad de su proyecto. Hay muchos factores que pueden influir en el color final, como el tipo de aleación, el proceso de anodizado y la elección del tinte. Esto puede provocar incoherencias en el color y, en última instancia, insatisfacción.

¿Quiere dominar la ciencia que hay detrás de la coloración del aluminio anodizado? Exploremos los aspectos técnicos que determinan el éxito de la igualación de colores y los pasos prácticos para aplicarlos.

Qué es el anodizado y cómo afecta al aluminio

Anodizado es un proceso electroquímico que crea una gruesa capa de óxido en la superficie del aluminio. Esta capa mejora la resistencia a la corrosión y el desgaste y permite personalizar el color. El aluminio anodizado es duradero y la capa de óxido está integrada en el metal, por lo que es resistente a la descamación y la decoloración.

Durante el anodizado, el aluminio se sumerge en un baño electrolítico. Se hace pasar una corriente eléctrica a través de la solución, lo que hace que el oxígeno se combine con el aluminio. Este proceso forma una capa de óxido más gruesa. La capa es porosa, lo que permite que los tintes penetren y se adhieran a la superficie.

El proceso de anodizado de aluminio

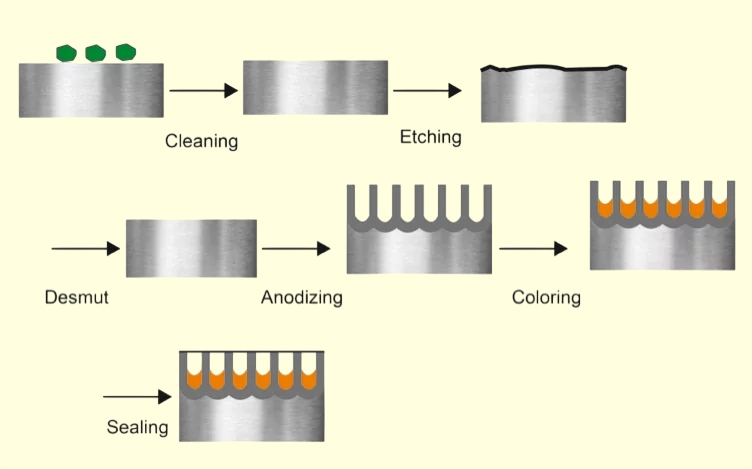

El anodizado del aluminio implica varios pasos críticos para garantizar un acabado duradero, resistente a la corrosión y estéticamente agradable. finalizar. A continuación se desglosan las etapas clave del proceso de anodizado.

Paso 1: Limpieza

El primer paso es limpiar a fondo la superficie de aluminio. Cualquier suciedad, grasa o contaminante puede interferir en el proceso de anodizado.

Etapa 2: Grabado

El grabado elimina una fina capa de aluminio para crear un acabado liso y mate. Este paso elimina pequeñas imperfecciones y prepara la superficie para el anodizado.

Paso 3: Desmutado ácido

Tras el grabado, puede quedar una capa de tizne (residuo) en la superficie. El decapado con ácido elimina este residuo, garantizando que el aluminio esté perfectamente limpio y listo para el anodizado.

Paso 4: Anodizado

Durante la etapa de anodizado, la aleación de aluminio se sumerge en un baño de ácido sulfúrico, que actúa como electrolito. A continuación, se hace pasar una corriente continua de alto voltaje a través de la solución, convirtiendo la superficie de aluminio en óxido de aluminio, también conocido como película anódica.

Paso 5: Colorear

Una vez anodizada, la superficie porosa puede absorber tintes. Se aplica el tinte y el aluminio lo absorbe, creando el color deseado. La intensidad del color depende de la concentración del tinte y del tiempo de inmersión.

Paso 6: Sellado

El último paso consiste en sellar la superficie para fijar el color y aumentar la durabilidad. El sellado cierra los poros y hace que la superficie sea resistente al desgaste, la corrosión y la decoloración.

¿Por qué elegir colores de aluminio anodizado?

El aluminio anodizado ofrece algo más que un atractivo estético: combina belleza con funcionalidad y durabilidad. A continuación encontrará algunas de las principales razones para elegir colores de aluminio anodizado para sus proyectos.

Placer estético

El aluminio anodizado ofrece colores vibrantes y personalizables que realzan el aspecto de sus productos. El color se integra en la superficie del metal, proporcionando un acabado uniforme y permanente.

Resistente y duradero

El proceso de anodizado crea una superficie dura y resistente al desgaste que resiste los arañazos, la corrosión y la exposición a los rayos UV. Esto hace que el aluminio anodizado sea ideal para aplicaciones de interior y exterior.

Beneficios funcionales

Más allá de la estética, el aluminio anodizado ofrece ventajas funcionales. La capa de óxido mejora el aislamiento eléctrico, la estabilidad térmica y la adherencia de pinturas o adhesivos, lo que lo convierte en una opción práctica para entornos exigentes.

Respetuoso con el medio ambiente

El anodizado es un proceso respetuoso con el medio ambiente. Utiliza materiales no tóxicos y produce un mínimo de residuos. La durabilidad del aluminio anodizado también reduce la necesidad de sustituciones frecuentes, lo que contribuye a la sostenibilidad.

Tipos de colores de aluminio anodizado

El aluminio anodizado se clasifica en diferentes tipos en función del proceso de anodizado utilizado y de las propiedades resultantes. He aquí un desglose de cada tipo:

Tipo I - Anodizado con ácido crómico

El anodizado con ácido crómico, también conocido como anodizado de tipo I, utiliza ácido crómico para crear una fina capa de óxido en la superficie del aluminio. Este proceso da lugar a un grosor de capa de hasta 0,0001 pulgadas, lo que le ha valido el sobrenombre de anodizado "tipo ligero".

El proceso funciona haciendo pasar corriente a través del electrolito, lo que provoca la expulsión de partículas positivas del ánodo. Esto crea surcos microscópicos en la superficie del aluminio, que luego se oxidan para formar la capa anódica protectora. Esta fina capa ofrece una excelente resistencia al calor y la corrosión.

Tipo II - Anodizado con ácido sulfúrico

El anodizado de tipo II utiliza ácido sulfúrico en lugar de ácido crómico, lo que da como resultado una capa de óxido más gruesa. La capa de óxido del anodizado con ácido sulfúrico oscila entre 0,0002 y 0,001 pulgadas.

El proceso implica la formación de ranuras microscópicas más profundas en la superficie del aluminio, que aumentan el grosor de la capa de óxido. Estos revestimientos más gruesos son perfectos para la absorción de tintes y proporcionan una mejor retención del color que el anodizado de tipo I.

Tipo III - Anodizado duro

El anodizado de capa dura, o anodizado de tipo III, es una forma más avanzada de anodizado con ácido sulfúrico. En este proceso, la capa de óxido que se forma sobre el aluminio es mucho más gruesa, normalmente superior a 0,001 pulgadas, lo que da como resultado un acabado muy duradero.

El proceso también permite una excelente absorción del tinte, lo que lo hace adecuado para la personalización del color. Aunque ofrece menos opciones de color, el acabado es excepcionalmente resistente y duradero.

Igualación de colores en el anodizado de aluminio

La igualación de colores en el anodizado de aluminio garantiza que el producto final cumpla los requisitos específicos de diseño y mantenga la uniformidad entre lotes. A continuación se explica cómo conseguir una igualación de color precisa:

Estandarizar las fórmulas de tintes

Utilice fórmulas de tinte precisas y mantenga concentraciones de tinte constantes. Incluso pequeñas variaciones pueden dar lugar a notables diferencias de color.

Controlar los parámetros del proceso

Controle factores como el tiempo de anodizado, el voltaje y la temperatura. Estas variables afectan directamente al grosor y la porosidad de la capa de óxido, que influyen en la absorción del tinte.

Utilizar normas de color

Defina el tono deseado utilizando cartas de colores normalizadas o códigos Pantone. Esto proporciona un objetivo claro para la igualación de colores.

Probar y ajustar

Realice pequeños lotes de prueba antes de la producción completa. Compare los resultados con el estándar de color y ajuste el proceso según sea necesario.

Inspección con iluminación constante

Evalúe los colores en condiciones de iluminación controladas para evitar discrepancias causadas por distintas fuentes de luz.

Aplicaciones populares del aluminio anodizado de color

El aluminio anodizado de color combina durabilidad con colores vivos y duraderos, lo que lo convierte en la opción ideal para una amplia gama de sectores.

Usos arquitectónicos y constructivos

El aluminio anodizado coloreado se utiliza ampliamente en arquitectura para fachadas, marcos de ventanas y cubiertas. Su durabilidad, resistencia a la intemperie y atractivo estético lo convierten en la mejor opción para los diseños de edificios modernos.

Industria automovilística y aeroespacial

En automoción y aeronáutica, el aluminio anodizado proporciona componentes ligeros y resistentes a la corrosión con un acabado elegante. Se utiliza para embellecedores, paneles y piezas estructurales, combinando funcionalidad y atractivo visual.

Electrónica y bienes de consumo

El aluminio anodizado es muy popular en electrónica para carcasas, disipadores de calor y conectores. Su capacidad para disipar el calor, resistir el desgaste y ofrecer colores personalizables lo hacen ideal para smartphones, portátiles y otros aparatos.

Joyas y artículos de decoración

Los colores vivos y la ligereza del aluminio anodizado lo convierten en uno de los favoritos para joyas, relojes y piezas decorativas. También se utiliza en artículos de decoración para el hogar, como lámparas y muebles.

Factores que influyen en el color del aluminio anodizado

Conseguir un color uniforme en el aluminio anodizado no siempre es sencillo, ya que varios factores pueden influir en el resultado.

El proceso de anodizado y la variación del color

El propio proceso de anodizado desempeña un papel importante en los resultados de color. Factores como la concentración de electrolito, el voltaje y el tiempo de inmersión afectan al grosor y la porosidad de la capa de óxido. Una capa más gruesa absorbe más colorante, lo que da lugar a colores más intensos, mientras que las variaciones en los parámetros del proceso pueden provocar incoherencias.

Cómo afecta la composición de la aleación a los resultados del color

El tipo de aleación de aluminio utilizada influye en el color final. Las aleaciones con mayor contenido de silicio o cobre pueden producir tonos más oscuros o desiguales. El aluminio puro o las aleaciones con composiciones consistentes tienden a producir colores más predecibles y uniformes.

El papel del colorante en el anodizado

El tinte utilizado es fundamental para conseguir el color deseado. Los distintos tintes se formulan para tonos específicos, y su concentración debe controlarse cuidadosamente. Los tintes de alta calidad garantizan colores vibrantes y duraderos, mientras que los de baja calidad pueden provocar decoloraciones o resultados desiguales.

Conclusión

El aluminio anodizado coloreado es un material versátil que ofrece durabilidad y atractivo estético. Ofrece una amplia gama de ventajas en todos los sectores, desde la arquitectura hasta la automoción, la electrónica y la joyería. Gracias a su resistencia a la corrosión, sus vibrantes opciones de color y su acabado duradero, el aluminio anodizado sigue siendo una opción popular para diseñadores y fabricantes que buscan estilo y rendimiento.

¿Le interesa saber cómo el aluminio anodizado puede mejorar su próximo proyecto? Contáctenos para más información.

Preguntas frecuentes

¿Cómo se quita el color de una pieza anodizada si no coincide?

Para eliminar el color de una pieza anodizada, puede decapar la capa anodizada utilizando una solución química como el hidróxido de sodio (sosa cáustica). Este proceso disuelve la capa de óxido, lo que permite volver a anodizar y teñir la pieza para conseguir el color deseado.

¿De qué color puede ser el aluminio anodizado?

El aluminio puede anodizarse en una amplia gama de colores, como negro, dorado, rojo, azul, verde y otros. Las opciones de color dependen del tinte utilizado y del proceso de anodizado. También pueden conseguirse colores personalizados mezclando tintes.

¿Se decolora el aluminio anodizado?

El aluminio anodizado es muy resistente a la decoloración, especialmente cuando está bien sellado. Sin embargo, la exposición prolongada a la luz ultravioleta o a productos químicos puede provocar cierta decoloración con el tiempo. Los tintes de alta calidad y las técnicas de sellado minimizan este riesgo.

¿Es eficaz el anodizado del aluminio para resistir la corrosión?

Sí, el anodizado mejora notablemente la resistencia del aluminio a la corrosión. La capa de óxido actúa como barrera, protegiendo el metal de la humedad, los productos químicos y los factores ambientales.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.