Cuando un dispositivo electrónico se calienta demasiado, es crucial seleccionar el material adecuado para el disipador de calor. La gran pregunta es: ¿cómo elegir un disipador de calor que refrigere eficazmente, se ajuste a su presupuesto y se integre a la perfección en su diseño? El aluminio y el cobre son los dos materiales que más se comparan. Cada uno tiene sus puntos fuertes. La mejor elección depende de las necesidades de su proyecto.

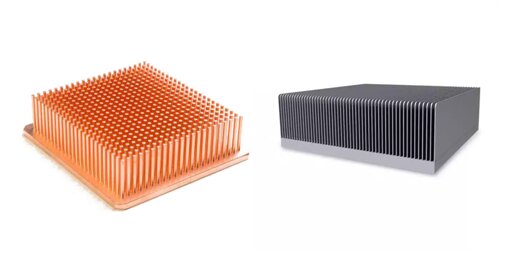

Los disipadores de calor de aluminio son una opción sólida para la mayoría de las tareas de refrigeración. Son más ligeros que los de cobre y cuestan menos. Los disipadores de cobre transfieren mejor el calor, pero son más pesados y caros. Si busca un equilibrio entre coste, peso y rendimiento, el aluminio suele ser la mejor opción. Sin embargo, si necesita refrigeración de alto nivel en un espacio reducido, el cobre es la mejor opción.

Ambos materiales tienen sus pros y sus contras. En la siguiente parte, a continuación, vamos a desglosar las diferencias entre los disipadores de calor de aluminio y cobre. Esto le ayudará a determinar cuál es el más adecuado para su configuración.

¿Qué es un disipador térmico?

Un disipador de calor es un componente que ayuda a enfriar otros componentes disipando el calor. Distribuye el calor en el aire para evitar que las cosas se calienten demasiado. La mayoría de los disipadores tienen aletas o placas planas. Estas formas crean una mayor superficie, permitiendo que el aire se lleve más calor.

Los disipadores de calor tienen varias formas y se fabrican de distintas maneras. Algunos se prensan o mecanizan. Otros se funden o se unen a otras piezas. Sin embargo, la función sigue siendo la misma: expulsar el calor de la pieza al aire circundante.

Los disipadores de calor funcionan utilizando dos ideas fundamentales: conducción y convección. En primer lugar, el calor fluye de la parte caliente al disipador. Esto se denomina conducción. A continuación, el calor pasa de la superficie del disipador al aire. Es la convección.

Algunos disipadores utilizan ventiladores o flujo de aire externo para mejorar la refrigeración. Otros dependen sólo del flujo de aire natural. El tipo de material utilizado también es importante. Algunos materiales absorben y propagan el calor más rápido que otros.

Disipadores de calor de aluminio

El aluminio es el material más utilizado para disipadores de calor. Es popular en muchas industrias por su equilibrio entre rendimiento térmico, peso y precio.

Propiedades del aluminio

El aluminio tiene una buena conductividad térmica. No transfiere el calor tan rápido como el cobre, pero sigue dando buenos resultados en la mayoría de las aplicaciones. Su conductividad térmica oscila entre 200 y 235 W/m-K, según el grado.

El aluminio es ligero. Pesa aproximadamente un tercio que el cobre. Por eso es una buena opción cuando el peso es un factor importante.

El aluminio también es fácil de mecanizar, extrudir y moldear. Esto reduce el coste de producción. Resiste la corrosión, sobre todo cuando anodizadopor lo que dura más en muchos entornos.

Calidades comunes de aluminio para disipadores de calor

Los dos grados más comunes para disipadores de calor son 6061 y 6063:

- 6061: Más resistente y mejor para piezas que necesitan mecanizado. Adecuado para resistencia estructural.

- 6063: Tiene un mejor acabado superficial y es más fácil de extrudir. Suele utilizarse para perfiles de disipadores de calor complejos.

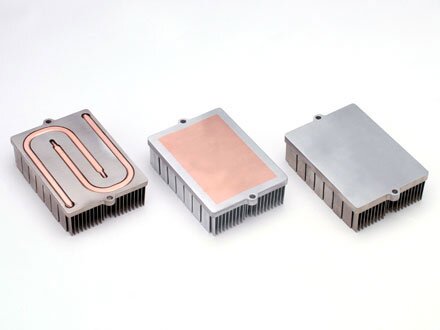

Métodos de fabricación

Los disipadores de calor de aluminio pueden fabricarse mediante varios métodos:

- Extrusión: Método más común. El aluminio se empuja a través de una matriz para formar las aletas. Adecuado para grandes volúmenes y formas sencillas.

- Mecanizado CNC: Se utiliza para formas precisas o lotes pequeños. Coste más elevado pero gran precisión.

- fundición a presión: Bueno para formas complejas con espacios reducidos. Más costes iniciales de utillaje.

- Aleta adherida: Las aletas están unidas a una base. Se utiliza cuando se necesita una gran superficie en poco espacio.

Disipadores de calor de cobre

El cobre es famoso por su excepcional conductividad térmica. Suele utilizarse en sistemas de alta potencia o espacio limitado en los que la transferencia rápida de calor es fundamental.

Propiedades del cobre

El cobre tiene una conductividad térmica muy alta. Oscila entre 380 y 400 W/m-K, casi el doble que la del aluminio. Esto significa que el cobre puede alejar el calor de una pieza caliente mucho más rápido.

El cobre es pesado. Es unas tres veces más pesado que el aluminio. Este peso añadido puede ser un problema en sistemas portátiles o sensibles al peso.

También es más difícil de mecanizar y más caro. Pero en cuanto a rendimiento térmico, es uno de los mejores materiales disponibles.

Calidades comunes de cobre para disipadores de calor

Las calidades de cobre más utilizadas en los disipadores de calor son:

- C110 (tono duro electrolítico, o ETP): Muy alta conductividad. Tiene una pureza superior al 99,9%. Se utiliza cuando se necesita el mejor flujo térmico.

- C102 (Cobre sin oxígeno): Pureza aún mayor y conductividad ligeramente mejor que el C110. Suele utilizarse en electrónica avanzada o sistemas de vacío.

Técnicas de fabricación

Los disipadores de calor de cobre se fabrican con distintos métodos:

- Mecanizado CNC: El más común para el cobre. Proporciona una tolerancia ajustada y superficies lisas, pero requiere mucho tiempo y es caro.

- Skiving: Una cuchilla corta finas aletas de un bloque de cobre macizo. Así se obtienen aletas de alta densidad sin necesidad de pegarlas.

- Forja: Bueno para alta resistencia y rendimiento térmico. Se utiliza cuando la durabilidad es un factor importante.

- Soldadura fuerte o blanda: A menudo se utiliza para unir piezas de cobre o para añadir aletas a una base de cobre.

Disipador Térmico de Aluminio vs Cobre: Diferencias clave

A la hora de elegir entre disipadores de aluminio y de cobre, lo más importante son algunos puntos clave. Cada factor afecta al diseño y la construcción del sistema.

Conductividad térmica

El cobre tiene mayor conductividad térmica que el aluminio. El cobre puede transferir el calor casi el doble de rápido. Esto le ayuda a alejar más rápidamente el calor de las piezas calientes.

El aluminio sigue dando buenos resultados en muchos sistemas. En grandes superficies o cuando el flujo de aire es bueno, la diferencia de conductividad puede no importar mucho. Pero en espacios reducidos o configuraciones de alta potencia, el cobre ofrece una mejor transferencia de calor.

Peso

El aluminio es mucho más ligero que el cobre. Pesa aproximadamente un tercio. Por eso es ideal para dispositivos en los que el peso es un factor importante, como portátiles o herramientas manuales.

El cobre añade mucho más peso. En algunos diseños, ese peso adicional puede afectar a la forma de montar o soportar el sistema.

Coste

El aluminio es más barato. Cuesta menos comprarlo y es más fácil de procesar. Por eso es la primera opción para la mayoría de la producción a gran escala.

El cobre es más caro. También cuesta más mecanizarlo y darle forma. Por eso se utiliza sobre todo cuando el rendimiento térmico es más importante que el coste.

Resistencia a la corrosión

El aluminio forma de forma natural una fina capa de óxido que lo protege de la corrosión. También funciona bien con tratamientos superficiales, como el anodizado, que aumenta su durabilidad.

El cobre también resiste la corrosión, pero puede deslustrarse o formar una pátina verde con el tiempo, sobre todo en ambientes húmedos o salinos. Necesita revestimientos o chapados para mantener su aspecto y protección a largo plazo.

Fabricabilidad

El aluminio es más fácil de cortar, doblar y moldear que otros metales. Es ideal para extrusión, CNC y fundición. Esto ayuda a reducir el tiempo y el coste de producción.

El cobre es más rígido de mecanizar. Desgasta las herramientas más rápidamente y requiere tiempos de procesamiento más largos. Las piezas de cobre complejas pueden requerir más tiempo o métodos especializados.

Capacidad calorífica

El cobre tiene una capacidad térmica ligeramente superior a la del aluminio. Esto significa que puede almacenar un poco más de calor antes de aumentar la temperatura.

Pero la diferencia es insignificante. En la mayoría de las aplicaciones reales, la conductividad térmica es más crítica que la capacidad calorífica.

Idoneidad de la aplicación

El aluminio es idóneo para su uso en electrónica de consumo, iluminación LED y sistemas de automoción. Ofrece un buen rendimiento térmico manteniendo un peso y un coste reducidos.

El cobre es idóneo para configuraciones de alta potencia, como CPU de servidor, GPU o electrónica de potencia. También se utiliza en sistemas compactos donde el flujo de aire es limitado y el calor debe circular con rapidez.

Disipador Térmico de Aluminio vs Cobre: ¿Cuál elegir?

Ambos materiales funcionan bien, pero la elección correcta depende de sus necesidades específicas. Comparemos cuándo usar aluminio o cobre.

¿Cuándo utilizar un disipador de calor de aluminio?

Utiliza aluminio cuando lo necesites:

- Una pieza ligera

- Menor coste para la producción de grandes volúmenes

- Fácil mecanizado o extrusión

- Rendimiento térmico suficiente para la mayoría de las aplicaciones

- Formas sencillas o grandes superficies

¿Cuándo utilizar un disipador de cobre?

Utiliza el cobre cuando lo necesites:

- Máximo rendimiento térmico en espacios reducidos

- Rápida eliminación del calor para chips de alta potencia

- Refrigeración estable con flujo de aire limitado

- Diseños compactos con gran carga térmica

- Trayectorias térmicas sólidas para sistemas de misión crítica

Conclusión

Los disipadores de aluminio y cobre tienen su lugar. El aluminio es ligero, fácil de trabajar y rentable. El cobre ofrece mejor conductividad térmica, pero también añade peso y coste. Si su aplicación necesita mucha refrigeración en poco espacio, el cobre es la mejor opción. Si busca una opción equilibrada que se adapte a la mayoría de las necesidades, el aluminio es una opción adecuada.

¿Necesita ayuda para elegir el material adecuado para su proyecto de disipador térmico? Póngase en contacto con nosotros para obtener asesoramiento experto, presupuestos rápidos y soluciones personalizadas para su diseño.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.