A menudo, las piezas de aluminio necesitan una protección adicional para durar más o funcionar mejor. Los tratamientos superficiales pueden mejorar la resistencia a la corrosión, el desgaste o el aspecto. Alodine y Anodize son dos opciones estándar. La gente suele compararlas porque ambas se utilizan en el aluminio, pero sirven para fines distintos. Entonces, ¿cuál es mejor para usted? Vamos a explicarlo de forma sencilla.

Alodine y Anodize son dos tratamientos populares para superficies de aluminio. Ambos mejoran la resistencia a la corrosión, pero utilizan métodos diferentes. El anodizado es un proceso electroquímico que forma una capa de óxido gruesa, rígida y no conductora sobre el metal. El alodine es un proceso químico que forma una capa más fina y conductora. Ofrece una buena protección, pero mantiene la conductividad eléctrica del metal.

Alodine y Anodize pueden sonar parecidos, pero funcionan de forma diferente. Vamos a desglosar sus procesos, usos y ventajas e inconvenientes para que puedas elegir con confianza el más adecuado.

¿Qué es el alodine?

AlodineEl revestimiento de conversión al cromato es un tratamiento químico del metal. Durante el proceso, una sustancia química especial reacciona con la superficie del metal para crear una fina capa protectora.

Esta capa es fina, de unas pocas micras. Ayuda a detener la corrosión y hace que la pintura se adhiera mejor. Como el revestimiento no añade un grosor apreciable, es ideal para piezas que necesitan un control estricto del tamaño.

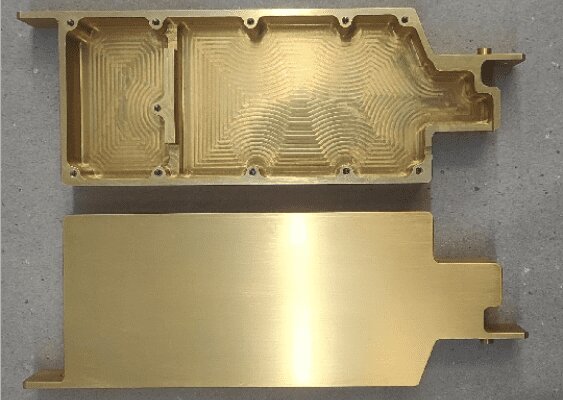

El proceso es rápido. En primer lugar, se limpia el metal. A continuación, se aplica la solución de alodine. Sólo necesita unos minutos para reaccionar con la superficie. Después, la pieza se aclara y se seca. Según el tipo utilizado, el revestimiento final puede tener un aspecto amarillo, dorado o ligeramente brillante.

Tipos de alodine (revestimiento de conversión de cromato)

Existen diferentes grados de alodine, a menudo agrupados por color y uso:

- Alodine 1000: Deja un acabado transparente o ligeramente iridiscente. Suele utilizarse cuando se necesita conductividad eléctrica.

- Alodine 1200: Produce un acabado amarillo dorado. Proporciona una mayor protección contra la corrosión.

- Tipos que cumplen la directiva RoHS: Evitan el cromo hexavalente y son más respetuosos con el medio ambiente. Se utilizan cuando es necesario cumplir las normas medioambientales.

Materiales comunes tratados con alodine

Alodine funciona mejor en:

- Aluminio

- Aleaciones de aluminio

- Magnesio (menos conocido pero posible con fórmulas modificadas)

Ventajas de Alodine

El alodine ofrece una forma rápida y sencilla de proteger las piezas de aluminio. Suele elegirse cuando lo más importante es la velocidad, la conductividad y el bajo coste.

- Procesamiento rápido: Alodine sólo tarda unos minutos en aplicarse. Esto ayuda a acelerar la producción.

- Bajo coste: Es uno de los tratamientos superficiales más asequibles del aluminio y el magnesio.

- Capa fina: El revestimiento apenas añade grosor. Esto lo hace ideal para piezas con tolerancias estrechas.

- Buena base de pintura: El alodine mejora la adherencia de la pintura. Ayuda a que los revestimientos se adhieran mejor y duren más.

- Conductividad eléctrica: A diferencia del anodizado, los revestimientos de alodina siguen siendo conductores. Esto resulta útil en aplicaciones electrónicas o de puesta a tierra.

- Cumple las especificaciones militares: Los tipos comunes de alodine están cualificados para uso aeroespacial y de defensa.

Desventajas de Alodine

El alodine tiene sus límites, sobre todo en lo que se refiere a resistencia y durabilidad a largo plazo.

- Durabilidad inferior: El alodine no mejora la dureza de la superficie. No protege bien contra el desgaste o la abrasión.

- Resistencia limitada a la corrosión: Aunque ayuda, la protección no es tan fuerte como el anodizado. No es ideal para entornos duros.

- Estética minimalista: El acabado es liso y sin brillo. No es adecuado para piezas en las que la apariencia importa.

- Contiene cromo hexavalente: Algunos tipos de alodine incluyen sustancias químicas tóxicas, que plantean problemas sanitarios y medioambientales si no se gestionan adecuadamente.

- No apto para todas las aleaciones: Algunas aleaciones de aluminio o magnesio pueden no reaccionar uniformemente, dando lugar a revestimientos irregulares.

¿Qué es el anodizado?

Anodizado es un proceso electroquímico que convierte la superficie exterior del aluminio en una gruesa capa de óxido. Este óxido no se aplica, sino que crece a partir del propio metal, haciéndolo muy duro y duradero.

El proceso comienza colocando la pieza de aluminio en un baño de ácido. Se aplica una corriente eléctrica. La pieza actúa como ánodo, de donde procede el término "anodizado". El oxígeno reacciona con la superficie, formando una capa de óxido de aluminio.

Esta capa de óxido es porosa al principio. Pueden añadirse tintes para crear acabados coloreados. A continuación se sella la superficie, fijando el color y cerrando los poros. El resultado es un acabado duro y no conductor que protege el metal subyacente.

Tipos de anodizado

Existen tres tipos principales de anodizado:

- Tipo I (anodizado con ácido crómico) crea un revestimiento fino y suave. Se utiliza a menudo en la industria aeroespacial, pero hoy en día no es tan habitual por motivos medioambientales.

- Tipo II (anodizado con ácido sulfúrico): Es el más utilizado. Da un acabado decorativo y puede teñirse de muchos colores.

- Tipo III (anodizado de capa dura) crea un revestimiento mucho más grueso y resistente. Es ideal para piezas que necesitan una gran resistencia al desgaste o una protección adicional.

Materiales que pueden anodizarse

El anodizado funciona mejor en:

- Aluminio puro

- Aleaciones de aluminio (especialmente las series 6xxx y 7xxx)

- El titanio, el magnesio y el zinc también pueden anodizarse, pero los procesos son diferentes.

Ventajas del anodizado

El anodizado ofrece una protección fuerte y duradera y un acabado limpio y profesional. Suele utilizarse cuando la durabilidad y el aspecto son importantes.

- Alta resistencia al desgaste: La capa de óxido duro protege la superficie de arañazos y abrasión.

- Fuerte protección contra la corrosión: Las piezas anodizadas duran más en entornos húmedos, salinos o químicos.

- Opciones de color: La superficie porosa puede absorber tintes. Esto permite una amplia gama de acabados decorativos.

- Aislamiento superficial mejorado: El revestimiento no es conductor. Esto resulta útil en aplicaciones eléctricas y térmicas.

- Acabado duradero: El revestimiento pasa a formar parte del metal. No se pelará ni descascarillará con el tiempo.

- Opciones más seguras para el medio ambiente: A diferencia de algunos productos Alodine, muchos procesos de anodizado no contienen metales pesados tóxicos.

Desventajas del anodizado

El anodizado tiene muchas ventajas, pero también algunas desventajas.

- Mayor coste: El anodizado requiere más equipo, tiempo y energía. Esto eleva el precio en comparación con tratamientos más sencillos como el alodine.

- No Conductividad eléctrica: La capa de óxido no es conductora, por lo que no es adecuada para piezas que necesiten conexión a tierra o flujo de señales.

- Proceso más complejo: Necesita condiciones controladas, como voltaje y temperatura. Esto añade pasos y puede ralentizar la producción.

- El grosor puede afectar a las tolerancias: La capa de óxido añadida puede modificar las dimensiones. Se necesita una planificación cuidadosa para las piezas con tolerancias ajustadas.

- Riesgo de variación del color: El teñido puede dar lugar a diferencias de color entre lotes o superficies con distinto contenido de aleación.

Diferencias clave entre alodine y anodize

Tanto el alodine como el anodizado mejoran la superficie del aluminio, pero lo hacen de formas muy diferentes. He aquí cómo se comparan en factores clave.

Metodología del proceso

El alodine es un revestimiento químico que reacciona con la superficie del metal. No requiere electricidad. La pieza se sumerge o pulveriza, se aclara y se seca. Es rápido y no requiere equipos complejos.

El anodizado es un proceso electroquímico que utiliza electricidad y un baño de ácido para crear una capa de óxido sobre el propio metal. El montaje es más complicado y el proceso lleva más tiempo. También requiere sellado y, a veces, teñido.

Comparación de grosor y durabilidad

El alodine produce un revestimiento muy fino, normalmente inferior a 1 micra. No aporta solidez ni resistencia al desgaste. Sus principales funciones son la protección contra la corrosión y la adherencia de la pintura.

El anodizado crea una capa mucho más gruesa. El anodizado de tipo II puede alcanzar las 25 micras. El tipo III (anodizado duro) puede ser aún más grueso. Esta capa de óxido es dura, resistente al desgaste y aislante. Añade durabilidad sin utilizar materiales adicionales.

Impacto en la resistencia a la corrosión

El alodine proporciona una protección básica contra la corrosión. Suele utilizarse cuando las piezas se almacenan en interiores o se pintan posteriormente. Protege contra la oxidación y mejora la vida útil, pero no soporta bien las condiciones duras.

El anodizado ofrece una mayor resistencia a la corrosión, especialmente el Tipo III. La gruesa capa de óxido sella la superficie contra el agua, los productos químicos y la sal, por lo que es ideal para piezas expuestas a ambientes exteriores o agresivos.

Opciones estéticas y de color

Los revestimientos de alodine son principalmente funcionales. Están disponibles en colores limitados, como transparente, dorado o amarillo iridiscente. El acabado es mate y no es estético. Es mejor cuando la pieza se va a pintar u ocultar.

El anodizado ofrece muchas opciones de color. Como la capa de óxido es porosa antes del sellado, puede absorber tintes. Puede conseguir acabados en negro, rojo, azul, verde o colores personalizados. Dependiendo de la preparación, el anodizado también da un aspecto liso, mate o brillante.

Coste

El alodine es menos costoso. El proceso es sencillo, rápido y utiliza menos recursos, lo que lo convierte en una forma rentable de añadir una protección básica o prepararse para la pintura.

El anodizado cuesta más. Requiere más preparación, productos químicos y tiempo. El anodizado duro, en particular, añade costes debido a los estrictos controles del proceso. Sin embargo, puede ahorrar dinero a largo plazo si la pieza necesita una mayor resistencia al desgaste.

Aplicaciones

El alodine se utiliza en la industria aeroespacial, de defensa y electrónica. Se elige cuando la conductividad, el revestimiento ligero y la preparación de la pintura son fundamentales. Lo verá en soportes, panelesy piezas de aviones.

El anodizado se utiliza en bienes de consumo, piezas de automóviles, maquinaria y herramientas médicas. Se elige cuando la durabilidad, la resistencia al desgaste y la apariencia son importantes. Piense en cuerpos de cámaras, piezas de bicicletas y mangos que entran en contacto con regularidad.

Alodinear vs Anodizar: Elección del tratamiento adecuado

La elección entre Alodine y Anodize depende de las necesidades de su pieza. Cada tratamiento tiene sus ventajas. La elección correcta depende de la función, el coste y el lugar de uso de la pieza.

¿Cuándo elegir Alodine?

Elija Alodine si:

- La pieza debe seguir siendo conductora (como las piezas de conexión a tierra o los blindajes EMI)

- Necesita un revestimiento rápido y barato

- La pieza se pintará más tarde

- La pieza no está expuesta a un gran desgaste ni a la intemperie

- Trabaja con normas aeroespaciales o de defensa (MIL-DTL-5541)

El alodine funciona bien cuando se desea una protección básica contra la corrosión sin cambiar la superficie o las dimensiones de la pieza.

¿Cuándo elegir el anodizado?

Opte por el anodizado si:

- Necesita una alta resistencia al desgaste

- La pieza estará expuesta a la intemperie

- El acabado debe ser resistente y duradero

- Desea una superficie de color para la marca o el aspecto

- Se necesita aislamiento eléctrico (como en electrónica de consumo o disipadores de calor)

El anodizado es mejor para piezas que se enfrentan a condiciones duras o necesitan protección y un aspecto limpio y acabado.

Conclusión

Tanto el alodine como el anodizado protegen el aluminio, pero tienen objetivos diferentes. El alodine es un revestimiento químico fino que proporciona resistencia a la corrosión y mantiene la conductividad eléctrica. Es rápido, barato y suele utilizarse como preparación para la pintura. El anodizado crea una capa de óxido más gruesa y dura, que ofrece mayor resistencia al desgaste y más opciones de color. Es más resistente, pero también más complejo y caro.

¿Necesita ayuda para elegir el tratamiento superficial adecuado para sus piezas? Estamos aquí para ayudarle en su proyecto con asesoramiento experto y una producción rápida. Póngase en contacto con nosotros para obtener un presupuesto o comentar sus necesidades de diseño.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.