Los consumidores esperan productos funcionales, duraderos y estéticamente agradables en el exigente mercado actual. El recubrimiento electrónico surge como una tecnología fundamental que ofrece un acabado superior que mejora la apariencia y la longevidad de los productos. Este proceso avanzado satisface la necesidad moderna de calidad y durabilidad, garantizando que los artículos luzcan bien y duren más.

Este artículo cubrirá los numerosos aspectos del recubrimiento electrónico: qué es, cómo funciona, sus beneficios y dónde se puede utilizar.

¿Qué es el recubrimiento electrónico?

El E-Coating, o deposición electroforética, se refiere a un tipo específico de pintura aplicada a piezas metálicas. Consiste en sumergir las piezas en un baño de partículas de pintura suspendidas en agua. Al aplicar una carga eléctrica, las partículas de pintura se adhieren a la superficie metálica.

Componentes del sistema de recubrimiento electrónico

El diseño del sistema E-coating tiene como objetivo garantizar la más alta calidad de recubrimiento. Los componentes críticos del sistema son:

- Baño de pintura: Aquí las piezas están sumergidas. La solución contiene partículas de pintura que están cargadas eléctricamente y se adhieren a las piezas metálicas.

- Electrodos: Dependiendo de si el recubrimiento E es anódico o catódico, el sistema puede incluir cátodos o ánodos. Estos electrodos son esenciales para crear el campo eléctrico necesario para el proceso de recubrimiento.

- Fuente de alimentación: Este componente suministra la carga eléctrica para impulsar el proceso de recubrimiento. Ajustando el voltaje y la corriente, podemos controlar el espesor del recubrimiento y su calidad.

- Equipos de control: La precisión en el recubrimiento E es esencial y el equipo de control nos permite monitorear los parámetros del proceso y realizar ajustes en tiempo real. Para conseguir un recubrimiento óptimo de cada pieza, controlamos la temperatura del baño de pintura, los parámetros eléctricos y el tiempo de inmersión.

- Estación de enjuague: Después de recubrir las piezas, las trasladamos a la estación de enjuague para eliminar el exceso de pintura. Este paso es crucial para mantener la uniformidad en el recubrimiento.

Horno de curado: Este es el paso final del procedimiento de recubrimiento electrónico. Se trata de curar piezas recubiertas en un horno térmico.

Recubrimiento electrónico: cómo funciona

El proceso de E-Coating: una guía paso a paso

El E-Coating se puede dividir en varios pasos.

- Pretratamiento: Limpiamos las piezas para asegurar que el recubrimiento se adhiera de forma óptima.

- Inmersión: Sumergimos las piezas en el baño de E-coat.

- Electroforesis: Se aplica una carga de electricidad para hacer que las partículas de pintura migren a la superficie del metal y se adhieran a ella.

- Post-enjuague: Aseguramos una capa uniforme lavando el exceso de pintura.

- Curación: Las piezas se calientan y solidifican en una cámara de curado, lo que da como resultado un acabado duradero.

¿Cuál es la diferencia entre el recubrimiento electrónico catódico y anódico?

El recubrimiento electrónico catódico y el recubrimiento electrónico anódico se refieren a la carga aplicada al baño de pintura. El recubrimiento electrónico catódico implica que las piezas de recubrimiento estén conectadas al cátodo y atraigan partículas de pintura cargadas positivamente. El recubrimiento anódico E implica piezas conectadas al ánodo que atraen partículas de pintura cargadas negativamente.

Pretratamiento: su importancia para el E-coating

El paso de pretratamiento es crucial para el procedimiento de E-Coating. Esto implica limpiar la superficie del metal y eliminar contaminantes, aceites y suciedad que puedan interferir con la adhesión de la pintura. Puede implicar desengrasar la superficie del metal, enjuagarla y aplicar una capa de conversión o de fosfato para mejorar la adhesión de la pintura.

Tipos de recubrimiento electrónico

Descripción general de las formulaciones de recubrimiento electrónico

Hay formulaciones de recubrimiento electrónico disponibles para satisfacer las necesidades de diferentes industrias y aplicaciones. Las formulaciones incluyen:

- Recubrimientos epoxi: Estos recubrimientos ofrecen una excelente resistencia a la corrosión y adhesión, perfectos para piezas que requieren una protección sólida.

- Recubrimientos acrílicos E: Los recubrimientos acrílicos ofrecen una excelente retención de color y brillo. La gente también los prefiere por sus cualidades estéticas.

- Recubrimientos de poliéster E: Estos recubrimientos son un buen equilibrio entre rendimiento y rentabilidad y proporcionan resistencia a la corrosión y durabilidad.

Materiales de revestimiento electrónico: avances en materiales de revestimiento electrónico

Los E-Coatings están en constante evolución. La investigación y el desarrollo están dando lugar a formulaciones más nuevas y más respetuosas con el medio ambiente. Los avances recientes incluyen:

- Formulaciones bajas en VOC (compuestos orgánicos volátiles): Estos recubrimientos mejoran la seguridad en el lugar de trabajo y reducen el impacto ambiental sin comprometer el rendimiento.

- Formulaciones de protección de alto borde: Diseñado para ofrecer una cobertura mejorada y proteger los bordes afilados propensos a la corrosión.

- Recubrimientos autorreparantes: Estos recubrimientos avanzados contienen microcápsulas que liberan agentes curativos en caso de daño. Pueden reparar rayones o muescas y prolongar la vida útil del abrigo.

Recubrimiento electrónico: beneficios y ventajas

Protección contra la corrosión y el desgaste.

E-Coating ofrece una protección inigualable contra la corrosión, el desgaste y los daños ambientales. Los componentes con revestimiento electrónico pueden fabricarse para resistir condiciones adversas creando una barrera uniformemente adherente que resista el desconchado y la decoloración.

Espesor y apariencia uniformes del recubrimiento

Los recubrimientos electrónicos pueden lograr un espesor uniforme del recubrimiento. Esto garantiza que la pieza tenga una apariencia uniforme y funcione de manera confiable. El proceso garantiza la misma protección para todas las superficies.

El recubrimiento electrónico tiene muchos beneficios medioambientales en comparación con otros acabados.

El recubrimiento electrónico ofrece una alternativa más respetuosa con el medio ambiente. Es menos dañino para el medio ambiente y produce menos compuestos orgánicos volátiles. Permite un uso de casi el 100 por ciento del recubrimiento, lo que reduce el desperdicio y aumenta la productividad.

Aplicaciones de recubrimiento electrónico

Recubrimiento electrónico para la industria automotriz

Los recubrimientos electrónicos son esenciales para proteger una amplia gama de componentes automotrices contra la corrosión. Utilizamos la electroforesis en Shengen para aumentar la durabilidad de piezas como ruedas, paneles de carrocería, bastidores y componentes de los bajos. Los recubrimientos electrónicos también son excelentes imprimaciones. Crean una superficie lisa y texturizada, mejorando la adherencia de la capa superior.

Uso en electrónica de consumo, electrodomésticos y otros productos.

E-Coating es adecuado para recubrir componentes metálicos en aparatos, electrodomésticos y dispositivos personales. Es ideal para equipos electrónicos porque el recubrimiento fino y uniforme no interfiere con el ajuste y el funcionamiento. Los recubrimientos electrónicos también ofrecen aislamiento eléctrico, ampliando su uso en esta área.

Aplicaciones en diseño industrial y arquitectónico.

Los recubrimientos electrónicos brindan protección contra la corrosión causada por factores ambientales y productos químicos, lo que extiende la vida útil de equipos industriales, edificios y puentes. Este recubrimiento es valioso porque puede cubrir formas y áreas de difícil acceso.

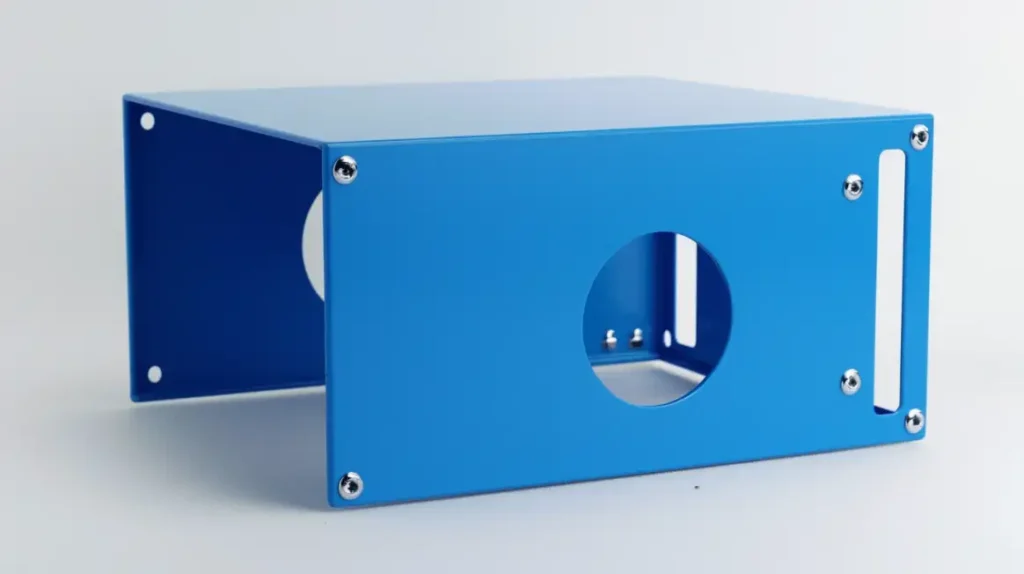

Equipos de recubrimiento electrónico

Componentes del sistema de recubrimiento electrónico

Varios componentes componen los sistemas E-Coating. El sistema E-Coating consta de varios componentes vitales.

Mantenimiento y solución de problemas de equipos de recubrimiento electrónico

Los sistemas de E-Coating deben recibir un mantenimiento adecuado y solucionarse los problemas con prontitud para garantizar un funcionamiento sin problemas. La limpieza del baño de pintura y la inspección y limpieza de los electrodos son tareas de mantenimiento habituales.

Prepárese para el recubrimiento electrónico

Técnicas de preparación de superficies.

La preparación de la superficie es un paso esencial en el procedimiento de E-Coating, ya que influye directamente en la durabilidad y calidad del acabado. Las técnicas utilizadas incluyen granallado de la superficie para limpiarla y alisarla, desengrasado de aceites y grasas y aplicación de tratamientos químicos.

Estrategias de manipulación y estanterías para un recubrimiento eficiente

La manipulación y los bastidores eficientes mejoran la uniformidad y el rendimiento de E-Coating. Una de nuestras estrategias es utilizar bastidores personalizados para mantener las piezas en la orientación óptima para el recubrimiento. Esto permite una distribución eléctrica uniforme durante todo el procedimiento de E-Coating, lo que da como resultado un espesor de recubrimiento uniforme.

Medidas de control de calidad del recubrimiento electrónico

El proceso de control de calidad incluye inspecciones visuales para garantizar la limpieza y preparación de la superficie, pruebas de adhesión para confirmar la efectividad del tratamiento de la superficie y medición del espesor de las capas de pretratamiento. También utilizamos medidas de control de procesos, como monitorear y ajustar la composición química en los baños de pretratamiento para mantener la consistencia.

Detalles del proceso de recubrimiento electrónico

Electricidad y revestimiento electrónico

La corriente eléctrica facilita la deposición y migración de partículas de pintura sobre la superficie del metal. Cuando se sumergen en pintura, las partes de E-Coating actúan como electrodos. La aplicación de voltaje directo atrae partículas de pintura a la superficie de la pieza y forma una capa uniforme y adherente.

Manejo del baño y formulación de soluciones.

La gestión de los baños es crucial para la eficacia del proceso de E-Coating. Esto requiere un seguimiento y ajuste periódicos de la composición de la solución, incluida la concentración de pintura, los niveles de disolvente y el equilibrio del pH.

El impacto de los diferentes métodos de curado en la calidad del acabado.

El último paso del procedimiento de E-Coating es el curado. Esto implica calentar las piezas pintadas para formar un acabado complejo y duradero. Los parámetros y métodos de curado, incluida la temperatura y la duración, se optimizan según el tipo de E-Coating y el material utilizado.

E-Coating: Problemas comunes y sus soluciones

Los problemas del recubrimiento electrónico incluyen una adhesión inadecuada o un espesor desigual. Resolver estos problemas requiere un enfoque sistemático. Comience evaluando el proceso de pretratamiento para garantizar la preparación adecuada de la superficie. Los parámetros y la composición del recubrimiento electrónico, incluido el voltaje y la concentración de pintura, se pueden ajustar para abordar los problemas de uniformidad y espesor del recubrimiento. El mantenimiento de equipos como sistemas de filtración, ánodos/cátodos y campos eléctricos puede ayudar a prevenir defectos debidos a la contaminación.

E-Coatings frente a otras tecnologías de recubrimiento: pros y contras

Es esencial elegir la tecnología de recubrimiento adecuada para su aplicación, teniendo en cuenta el rendimiento, la estética, el costo y los factores ambientales. Compararemos los pros y los contras del E-Coating y otros recubrimientos populares para brindarle una perspectiva completa.

Recubrimiento electrónico

Pros:

- Recubrimiento uniforme: Garantiza una protección integral al lograr un recubrimiento uniforme en formas complejas y lugares de difícil acceso.

- Excelente resistencia a la corrosión: Ideal para piezas automotrices e industriales.

- Eficiencia Ambiental: Utiliza productos a base de agua y produce residuos peligrosos mínimos mediante métodos ecológicos.

- Rentable para grandes volúmenes: Altamente eficiente debido a procesos automatizados y mínimo desperdicio de material.

Contras:

- Gama de colores limitada: Disponible en menos colores que el recubrimiento en polvo.

- Requisitos de curado: Es posible que las piezas no sean adecuadas para todos los materiales.

- Restricciones de espesor: Proporciona una capa delgada en comparación con los recubrimientos en polvo, que es insuficiente para aplicaciones que requieren capas protectoras gruesas.

Recubrimiento en polvo

Pros:

- Durabilidad: Proporciona un acabado grueso y duradero resistente a rayones, astillas y decoloración.

- Variedades estéticas: Hay varios acabados y colores disponibles, incluidos metálicos y texturas.

- Respetuoso con el medio ambiente: Produce cero compuestos orgánicos volátiles (COV), lo que permite un uso casi completo del material.

Contras:

- Coste: Generalmente, es más costoso que el recubrimiento electrónico para lotes pequeños.

- Sensibilidad al calor: Sólo aplicable a materiales que puedan soportar la temperatura de curado, lo que limita la aplicación de este producto en sustratos específicos.

- Geometrías complejas: Puede resultar difícil lograr una cobertura uniforme cuando se trabaja en geometrías complejas o huecos profundos.

Revestimiento

Pros:

- Apariencia estética: Mejora el atractivo visual de un producto proporcionando un acabado decorativo de alto brillo.

- Propiedad funcional: Proporciona resistencia al desgaste por conductividad mejorada y es adecuado para aplicaciones electrónicas y de alto desgaste.

- Resistente a la corrosión: Ciertas técnicas de revestimiento ofrecen una excelente protección contra la corrosión.

Contras:

- Impacto en el medio ambiente: El proceso involucra metales pesados y productos químicos tóxicos, que plantean riesgos para el medio ambiente y la salud.

- Coste: Puede resultar más costoso que otros métodos de recubrimiento.

- Restricciones de sustrato: Limitado a sustratos conductores.

Pintura Tradicional

Pros:

- Flexibilidad de color: Proporciona la gama más amplia de colores y se puede combinar fácilmente con tonos específicos.

- Versatilidad de aplicación: Se puede utilizar en una amplia gama de sustratos, incluidos madera, metal y plástico.

- Reparabilidad: Si una superficie necesita restauración o reparación, es fácil volver a pintarla o retocarla.

Contras:

- Durabilidad: Menos resistente a productos químicos, desgaste y condiciones ambientales que otros métodos de recubrimiento.

- Preocupaciones ambientales: Las pinturas a base de solventes liberan COV que plantean riesgos para el medio ambiente y la salud.

- Desafíos de desigualdad: La aplicación manual puede provocar variaciones de espesor y acabado.

Conclusión

E-Coating es una tecnología extraordinaria que combina ciencia, sostenibilidad y estética. Este es un excelente ejemplo de cómo los métodos de fabricación innovadores pueden mejorar la calidad del producto y reducir el impacto ambiental. E-Coating puede marcar una gran diferencia ya sea que trabaje en la industria automotriz o de electrónica de consumo o que diseñe productos para el hogar duraderos.

¿Necesita un fabricante de piezas de chapa fiable? Shengen es el lugar adecuado. Estamos especializados en corte por láser de chapa, plegado, acabado de superficies y soldadura de chapa. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Preguntas frecuentes:

¿Cuál es la diferencia entre polvo y recubrimiento electrónico?

El recubrimiento electrónico o el recubrimiento en polvo son los mejores para aplicaciones y necesidades específicas. El recubrimiento electrónico es ideal para formas complejas y ofrece excelente protección contra la corrosión y uniformidad. El método a base de agua también es más ecológico. El recubrimiento en polvo es un acabado más duradero y grueso en varios colores y texturas.

¿Cuánto tiempo se tarda en aplicar el E-Coating?

La duración del proceso de E Coating depende de varios factores. Los factores que influyen en el proceso incluyen el tamaño de la pieza, la complejidad y el espesor del recubrimiento. Todo el proceso de E-Coating se puede finalizar en unas pocas horas, desde el pretratamiento hasta el curado.

¿Cuál es la diferencia entre el recubrimiento E y el anodizado?

Anodizado y el recubrimiento electrónico son dos procesos de tratamiento de superficies que mejoran la resistencia a la corrosión y la durabilidad de las piezas metálicas. Sin embargo, funcionan en diferentes mecanismos. El recubrimiento electrónico consiste en depositar pintura o resina sobre una superficie metálica mediante una corriente eléctrica. Esto da como resultado una capa protectora uniforme. La anodización es un procedimiento electroquímico que transforma la superficie del metal en un acabado de óxido anódico resistente a la corrosión.

¿Cuánto cuesta el recubrimiento electrónico?

Los costos del recubrimiento E pueden variar mucho dependiendo de factores como el tamaño, la complejidad, el tipo y el volumen de las piezas procesadas. El recubrimiento electrónico, en general, es una solución rentable para el recubrimiento, especialmente cuando se trata de producción de gran volumen, debido a su proceso automatizado y uso eficiente de materiales. Los precios pueden variar desde unos pocos centavos hasta varios dólares por cada pieza. Los pedidos grandes suelen beneficiarse de costes unitarios más bajos.

¿Cuál es el mantenimiento recomendado para las superficies E-Coated?

Las superficies recubiertas con E requieren poco mantenimiento debido a su acabado resistente y duradero. Debes limpiar la superficie periódicamente con agua y jabón suave para eliminar la suciedad, la mugre o los productos químicos que podrían dañar el revestimiento con el tiempo. Evite el uso de estropajos o limpiadores que sean abrasivos y puedan rayar el revestimiento. Compruebe las superficies en busca de signos de desgaste o daños.

Más recursos:

Equipos de recubrimiento electrónico – Fuente: Fabricación Eastman

Control de Calidad en Recubrimientos – Fuente: Corrosion Pedia

Solución de problemas de electrorrecubrimiento – Fuente: Gran Danés

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.