Todos los productos que utilizan piezas de chapa metálica dependen de la precisión. Cuando las tolerancias no son claras o son demasiado laxas, las piezas no encajan, lo que provoca costosos errores y retrasos. Las tolerancias más estrictas suelen implicar costes más elevados, pero las expectativas imprecisas crean problemas mayores. ¿Cómo equilibrar precisión y funcionalidad? Ahí es donde entran en juego las tolerancias precisas de las chapas metálicas.

Las tolerancias pueden parecer sencillas, pero tienen un impacto significativo en casi todos los pasos de la fabricación de chapa metálica. Veamos con más detalle qué son y cómo aplicarlas.

¿Qué son las tolerancias en chapa metálica?

Las tolerancias en chapa metálica se refieren a los límites admisibles de variación en el tamaño, la forma o la ubicación de una característica de una pieza. Definen cuánto puede desviarse una medida del diseño previsto. Las tolerancias se aplican a dimensiones como la longitud, la anchura, el tamaño de los orificios y los ángulos de curvatura. Ayudan a los fabricantes a determinar cuándo una pieza cumple las especificaciones o debe volver a fabricarse. Sin tolerancias precisas, las piezas pueden no encajar o no funcionar bien.

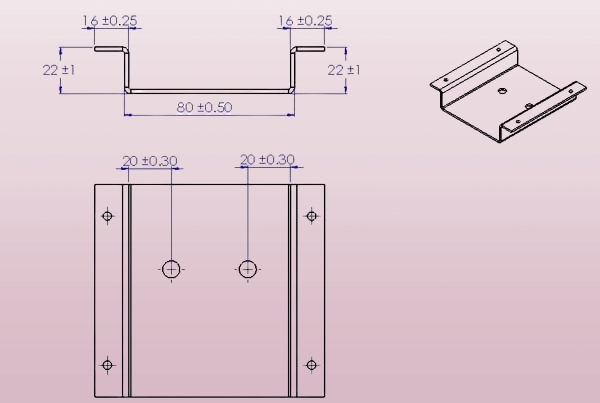

Las tolerancias suelen representarse mediante valores "±" en los dibujos técnicos. Por ejemplo, una pieza puede tener 50 mm ± 0,2 mm, lo que significa que puede medir entre 49,8 mm y 50,2 mm. Estos valores ayudan a los fabricantes a mantener la coherencia de sus piezas. Se fijan antes de la producción y guían el proceso de fabricación.

Por qué son importantes las tolerancias en la fabricación de chapa metálica

Las tolerancias afectan al modo en que las piezas se fabrican, encajan y funcionan a lo largo del tiempo. Si las piezas no cumplen las especificaciones de tolerancia, es posible que no se ensamblen correctamente. O pueden desgastarse más rápidamente. Y lo que es peor, pueden fallar sobre el terreno.

Las tolerancias más estrictas requieren equipos más precisos y un procesamiento más cuidadoso. Esto suele requerir más tiempo y dinero. Por otro lado, las tolerancias poco estrictas pueden reducir el coste, pero afectar al funcionamiento del producto final.

Establecer la tolerancia adecuada es un equilibrio. El objetivo es mantener las piezas dentro de unos límites aceptables y, al mismo tiempo, garantizar la rentabilidad de la producción. Esto es especialmente cierto en la producción de grandes volúmenes, donde incluso un pequeño error puede suponer una pérdida significativa.

¿Quién fija las normas de tolerancia?

Las normas industriales suelen guiar las tolerancias. En EE.UU., muchos fabricantes siguen las normas ANSI o ASME. Por ejemplo, ASME Y14.5 es una norma común para el dimensionamiento geométrico y las tolerancias (GD&T).

En el trabajo de chapa, muchos se remiten también a las normas ISO o a las directrices internas de la empresa. A veces, los clientes especifican sus tolerancias basándose en la función del producto final.

Conceptos básicos de tolerancia

Antes de aplicar las tolerancias, es esencial comprender lo que realmente representan. Estas ideas básicas determinan cómo se miden y aceptan las piezas en el proceso de producción.

Dimensiones nominales frente a medidas reales

Una cota nominal es el tamaño objetivo ideal escrito en el dibujo. Es lo que el diseñador quiere que sea la pieza.

La medida real es la que acaba teniendo la pieza una vez fabricada. Siempre hay alguna variación. Ninguna máquina puede dar siempre con el número exacto. Ahí es donde entran en juego las tolerancias.

Por ejemplo, el tamaño nominal de un orificio puede ser de 5,00 mm. Después del mecanizado, puede medir 5,02 mm. Si la tolerancia es de ±0,05 mm, el orificio es aceptable porque se encuentra dentro del intervalo de 4,95 mm a 5,05 mm.

Unilateral, Bilateraly Tolerancias Límite

Hay diferentes formas de mostrar las tolerancias:

- Tolerancia unilateral permite la variación en una sola dirección. Por ejemplo, 10,00 mm +0,10/-0,00 significa que la pieza puede ser un poco más grande pero no más pequeña.

- Tolerancia bilateral permite la variación en ambas direcciones. Por ejemplo, 10,00 mm ±0,05 significa que puede estar entre 9,95 mm y 10,05 mm.

- Tolerancia límite indica directamente los límites superior e inferior, como 9,95 mm - 10,05 mm. Esto es más fácil de comprobar durante la inspección.

La elección del tipo adecuado depende de la función de la pieza. Algunas funciones pueden necesitar un ajuste firme, mientras que otras permiten más juego.

Comprensión del dimensionado y tolerado geométricos (GD&T)

GD&T es un sistema que controla la forma, la orientación y la posición, no sólo el tamaño.

Utiliza símbolos especiales para mostrar cuánto puede variar una pieza sin afectar a su rendimiento. Por ejemplo, un orificio puede tener que ser redondo, recto y estar centrado en una zona específica.

En lugar de limitarse a decir: "Haga este orificio de 10 mm ±0,1", GD&T podría decir: "Este orificio debe permanecer dentro de esta zona de tolerancia redonda aunque el tamaño varíe".

El GD&T es útil cuando las piezas deben encajar con precisión, como en armarios o conjuntos móviles. Facilita la inspección y garantiza que las piezas funcionen como es debido.

Tipos de tolerancias de chapa metálica

Las tolerancias van más allá de la longitud o la anchura. En fabricación de chapa metálicaLos diferentes tipos ayudan a controlar el tamaño, la forma y el comportamiento del material. Cada tipo tiene una función clara en el rendimiento final de la pieza.

Tolerancias dimensionales

Las tolerancias dimensionales controlan el tamaño básico de la pieza. Se aplican a medidas como la longitud, la anchura, la altura, el diámetro de los orificios y la anchura de las ranuras.

Por ejemplo, un panel plano con una anchura nominal de 100 mm puede tener una tolerancia dimensional de ±0,3 mm. Eso significa que cualquier pieza entre 99,7 mm y 100,3 mm es aceptable.

Estas tolerancias son estándar en plegado, punzonado y corte por láser. Ayudan a garantizar que las piezas puedan ensamblarse o montarse sin problemas.

Tolerancias geométricas

Las tolerancias geométricas controlan la forma y la posición de los elementos. Garantizan la redondez de un orificio, la planitud de una superficie o el ángulo correcto de un pliegue.

Las tolerancias geométricas estándar incluyen:

- Planitud

- Paralelismo

- Perpendicularidad

- Posición

- Circularidad

Por ejemplo, una tolerancia de planitud evita que una superficie se deforme en exceso. Una tolerancia de posición garantiza que los orificios estén en el lugar correcto, lo que permite alinear correctamente los elementos de fijación.

Estas tolerancias son cruciales cuando las piezas deben alinearse o moverse juntas, como en cerramientos, bastidores o bisagras.

Tolerancias de los materiales

Las tolerancias del material tienen que ver con el grosor y la calidad superficial de la chapa en bruto.

El grosor de una chapa metálica puede variar ligeramente. Por ejemplo, una chapa de acero inoxidable de 1,00 mm puede tener una tolerancia de ±0,03 mm en función de la norma de fabricación.

Otras tolerancias relacionadas con el material son:

- Rugosidad de la superficie

- Dirección del grano

- Espesor del revestimiento

Conocer el rango de estas variaciones ayuda durante el diseño y la inspección. También influye en el conformado y la soldadura, donde la uniformidad del grosor y la superficie son fundamentales.

Márgenes de tolerancia estándar por proceso

Cada método de fabricación tiene su rango de precisión típico. Saber lo que puede conseguir cada proceso ayuda a establecer las tolerancias adecuadas sin sobredimensionar.

Tolerancias de corte por láser

Corte por láser ofrece una gran precisión. Funciona bien para formas complejas y cortes ajustados.

Tolerancia típica: de ±0,05 mm a ±0,1 mm, según el grosor del material y el tamaño de la pieza.

Las chapas más finas permiten un control más estricto. Los materiales más gruesos o los cortes largos pueden sufrir más variaciones debido al calor o a la desviación del haz. La calidad de los bordes suele ser suave, pero las esquinas afiladas pueden redondearse ligeramente en las piezas más gruesas.

Tolerancias de punzonado CNC

Punzonado CNC es un método rápido y eficaz para crear agujeros y recortes. Las tolerancias dependen del estado de la herramienta y del grosor de la chapa.

Tolerancia típica: de ±0,2 mm a ±0,4 mm.

Pueden producirse algunas deformaciones o rebabas en los bordes, especialmente cerca de los grupos de orificios o de los bordes. Para obtener orificios limpios con un control estricto del tamaño, suele ser preferible el escariado o el corte por láser.

Tolerancias de plegado y conformado

Doblar añade complejidad. El metal se estira y retrocede tras el conformado, lo que dificulta la obtención de ángulos exactos.

Tolerancia angular típica: ±1

Tolerancia típica de longitud tras el curvado: de ±0,25 mm a ±0,8 mm

El tipo de material, el grosor, el radio de curvatura y el utillaje influyen en el resultado. Los pliegues cercanos a orificios o bordes requieren una atención especial para evitar distorsiones.

Tolerancias de soldadura y montaje

Soldadura genera calor, lo que puede hacer que las piezas se deformen o alteren sus dimensiones. Incluso una ligera desalineación antes de soldar puede provocar un mal ajuste.

Tolerancia típica: de ±0,5 mm a ±2,0 mm, según el tamaño de la pieza y la longitud de soldadura.

Para las características críticas, se utilizan fijaciones para mantener las piezas en su sitio durante la soldadura. Para un control más estricto, puede ser necesario el rectificado o enderezado posterior a la soldadura.

Tolerancias de acabado superficial y revestimiento

Procesos de acabado añadir grosor o cambiar ligeramente las dimensiones. Esto debe tenerse en cuenta cuando las piezas deben encajar firmemente.

Acabados comunes:

- Recubrimiento en polvo: añade 20-100 µm

- Anodizado: añade 5-50 µm

- Galvanoplastia: añade 10-30 µm

Las tolerancias deben dejar espacio para la capa de acabado. De lo contrario, es posible que las piezas no encajen tras el revestimiento. Es habitual mecanizar las superficies críticas después del acabado o enmascararlas durante el proceso.

Buenas prácticas para especificar tolerancias

Elegir la tolerancia adecuada ayuda a ahorrar tiempo y costes y reduce los errores. Estos consejos ayudan a que sus diseños sean prácticos y más fáciles de producir.

Evitar el exceso de tolerancia en los diseños

Las tolerancias estrictas elevan los costes. Requieren velocidades más lentas, más inspecciones y equipos más precisos. Si una pieza no necesita un control estricto, no la añada.

Por ejemplo, si un orificio es sólo para el flujo de aire, una tolerancia de ±0,5 mm puede ser suficiente. Sin embargo, si se alinea con una clavija, es posible que necesite una tolerancia de ±0,05 mm.

Establezca tolerancias estrictas sólo cuando afecten al ajuste, la función o la seguridad. Todo lo demás debe ser menos estricto para acelerar la producción y reducir costes.

Coordinarse pronto con los fabricantes

Consulte con su equipo de fabricación antes de ultimar las tolerancias. Ellos le dirán lo que pueden aguantar sus máquinas y lo que puede reducir.

Cada taller tiene máquinas, configuraciones y capacidades diferentes. Lo que una fábrica puede hacer fácilmente puede ser un reto para otra.

Una aportación temprana ahorra tiempo. Evita rediseños y mantiene la producción en marcha sin sorpresas.

Tolerancia funcional para características críticas

Concentre sus tolerancias más estrictas en las características que más importan.

Ejemplos:

- Orificios de montaje que deben alinearse

- Lengüetas que se deslizan en las ranuras

- Superficies que forman un sello

Este enfoque se denomina tolerado funcional. Permite que la pieza funcione correctamente sin controlar en exceso las áreas menos críticas.

Utilice tolerancias menos estrictas para elementos estéticos o no portantes. De este modo, la fabricación se mantiene flexible y rentable.

Documentar claramente las tolerancias en los planos

Utilice símbolos y formatos coherentes. Coloque las tolerancias cerca de las dimensiones a las que se aplican.

Evite notas vagas como "todas las dimensiones ±0,1 mm" a menos que sea realmente lo que necesita. Las tolerancias genéricas pueden crear confusión y aumentar los costes.

Para las tolerancias geométricas, utilice los símbolos GD&T adecuados. Incluya marcos de control de características, puntos de referencia y zonas cuando sea necesario.

Los dibujos precisos ayudan a todos -programadores, maquinistas, inspectores- a saber lo que se espera de ellos. Así se reducen los errores y se mantiene una alta calidad.

Inspección y Control de Calidad

La inspección garantiza que las piezas se ajusten a las especificaciones y mantengan la coherencia de un lote a otro. Las herramientas y comprobaciones adecuadas ayudan a detectar los problemas a tiempo y a reducir los residuos.

Herramientas y métodos de medición

Se utilizan herramientas básicas para comprobar las dimensiones con rapidez y precisión.

Las herramientas más comunes son:

- Calibres para dimensiones externas e internas

- Micrómetros para mediciones pequeñas y precisas

- Calibres de altura y buscadores de ángulos para planitud y curvas

Para realizar comprobaciones de producción más rápidas, los calibres go/no-go o las plantillas personalizadas pueden verificar el ajuste sin necesidad de configuraciones complejas. Estas herramientas son más eficaces para piezas repetidas e inspecciones rápidas.

Comprobaciones de máquinas de medición por coordenadas (MMC)

Una MMC se utiliza para inspecciones de alta precisión. Mide las dimensiones de las piezas en 3D mediante un palpador o un láser.

Las MMC son ideales para realizar comprobaciones:

- Características complejas

- Tolerancias estrictas

- Requisitos GD&T como posición o planitud

Los datos de la MMC ayudan a confirmar que las piezas cumplen los objetivos del diseño. También crea informes de inspección para la trazabilidad. Suelen ser necesarios en sectores regulados o para piezas de gran valor.

Inspección del primer artículo (FAI)

La FAI es la comprobación detallada de la primera pieza fabricada en un lote. Confirma que todas las características se ajustan al plano antes de iniciar la producción en serie.

Un informe FAI incluye:

- Medidas reales de cada característica

- Certificados de materiales y controles de acabado superficial

- Cualquier desviación o nota

La FAI ayuda a detectar los errores a tiempo. Ofrece confianza tanto al cliente como al proveedor antes de continuar con la producción.

Inspección en curso frente a inspección final

La inspección en proceso tiene lugar durante la fabricación. Comprueba las características en los pasos clave: después de cortar, doblar o soldar. Esto ayuda a detectar problemas antes de que afecten a toda la pieza.

La inspección final se realiza una vez terminado todo el trabajo. Confirma que la pieza acabada cumple todas las especificaciones y está lista para su envío.

Ambos son útiles. Los controles durante el proceso reducen las repeticiones. Los controles finales garantizan que el producto es bueno antes de salir de la fábrica. Una combinación de ambos mantiene la calidad y reduce los defectos.

Conclusión

Las tolerancias de las chapas metálicas controlan la diferencia entre el diseño de una pieza y el producto final. Ayudan a garantizar el ajuste, el funcionamiento y la calidad en todas las fases de fabricación. Factores como el tipo de material, el proceso y la geometría de la pieza influyen en qué tolerancias son realistas. Aplicar la tolerancia adecuada en el lugar correcto evita costosas repeticiones y retrasos.

¿Necesita piezas de chapa de precisión fabricadas según sus especificaciones? Contacte con nuestro equipo para obtener un presupuesto rápido y asistencia experta. Estamos listos para ayudarle con su próximo proyecto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.