Los fabricantes modernos se enfrentan a la presión de fabricar piezas más rápidas, resistentes y precisas. La soldadura tradicional suele tener problemas con los materiales finos o los diseños detallados. Esto puede provocar defectos y pérdidas de tiempo. La soldadura por láser de fibra ofrece una forma más limpia y eficaz de unir metales. Reduce los errores, mejora la calidad de las piezas y reduce los costes.

Esta tecnología tiene muchas ventajas. Exploremos cómo funciona y por qué puede ser una buena opción para tus proyectos.

¿Qué es la soldadura por láser de fibra óptica?

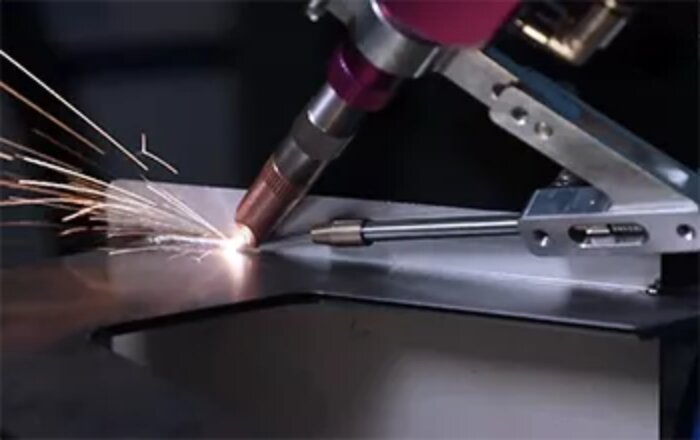

La soldadura por láser de fibra utiliza un potente rayo láser para fundir y unir piezas metálicas. El láser procede de fibras ópticas, que mantienen el haz estable y eficiente energéticamente. El haz enfocado realiza soldaduras profundas y estrechas con poco efecto sobre el metal circundante. Esto difiere de soldadura por arcoque a menudo crea amplias zonas de calor y requiere más trabajo de acabado.

El proceso funciona bien para chapas finas, piezas pequeñas y diseños detallados. Puede unir muchos metales, como acero inoxidable, aluminio, cobre y titanio. Los láseres de fibra pueden realizar soldaduras limpias con los ajustes correctos, sin material de relleno adicional ni mucho procesamiento posterior. El resultado son uniones fuertes, superficies lisas y una producción más rápida.

Principios básicos de la soldadura por láser de fibra óptica

La soldadura por láser de fibra se basa en algunas ideas clave. Estos principios controlan el modo en que el metal produce, emite y absorbe el láser. También determinan la precisión y rapidez de la soldadura y el aspecto final de la pieza.

Fuente de luz y fibra óptica

Todo empieza con un láser de estado sólido. La luz láser se hace dentro de una fibra que contiene elementos de tierras raras como el iterbio. Este diseño mantiene el haz estable y eficiente energéticamente.

La luz viaja a través de una fibra óptica flexible y llega con precisión al metal. Esta configuración es compacta y más fiable que los antiguos láseres de gas o de estado sólido.

Suministro de energía y enfoque del haz

La energía láser atraviesa la fibra hasta una lente de enfoque. La lente concentra el haz en un pequeño punto del metal. Este pequeño punto calienta el metal rápidamente, formando un baño de fusión.

Como el foco es tan nítido, la zona circundante no se calienta demasiado. Esto significa menos distorsión y soldaduras más limpias. Puede ajustar la configuración del haz, como el tamaño del punto y la potencia, para adaptarlo al tipo y grosor del metal.

Cómo interactúa el láser con el metal?

Cuando el láser golpea el metal, su energía se transforma en calor. La superficie se funde rápidamente y forma un charco de metal líquido.

Dependiendo de la potencia, puede realizar soldaduras poco profundas para chapas finas o soldaduras profundas para piezas más gruesas. Los metales reflectantes, como el cobre y el aluminio, necesitan longitudes de onda y ajustes especiales para absorber bien el láser. Con la configuración adecuada, el metal fundido se enfría suavemente, proporcionando uniones fuertes y precisas.

Técnicas de soldadura por láser de fibra

La soldadura por láser de fibra no es única. La forma de soldar depende del grosor del material, el diseño de la unión y la resistencia de la soldadura. Todas las técnicas utilizan la misma fuente láser, pero suministran la energía de forma diferente para obtener los resultados deseados.

Soldadura de onda continua

La soldadura por onda continua utiliza un rayo láser constante e ininterrumpido. Este método funciona mejor para soldaduras largas y rectas o cuando se necesita una alta velocidad de producción. La energía constante produce soldaduras profundas y uniformes con uniones fuertes.

Soldadura por impulsos

La soldadura pulsada envía el haz láser en ráfagas cortas en lugar de un chorro continuo. Cada pulso funde una pequeña sección de metal, que se enfría antes del siguiente pulso. Es ideal para materiales finos o piezas delicadas que no soportan demasiado calor.

Soldadura Keyhole

La soldadura Keyhole se produce cuando la potencia del láser es muy alta. El rayo vaporiza una pequeña pieza metálica, creando un pequeño orificio o "ojo de cerradura". El metal fundido rodea este orificio y se solidifica formando una soldadura profunda y estrecha. Esta técnica puede penetrar en materiales gruesos sin necesidad de relleno.

Soldadura por conducción del calor

La soldadura por conducción de calor utiliza una potencia láser inferior a la de la soldadura por chavetero. El láser funde la superficie metálica pero no la vaporiza. El resultado es una soldadura poco profunda y ancha de aspecto liso y limpio. Este método es ideal para chapas finas, piezas decorativas y proyectos en los que el aspecto importa tanto como la resistencia.

Materiales adecuados para la soldadura por láser de fibra

La soldadura por láser de fibra trabaja con muchos tipos de metales. Su capacidad para trabajar con materiales estándar y avanzados hace que valga la pena en todos los sectores. Cada metal reacciona de forma diferente al láser, por lo que es necesario ajustar la configuración para obtener los mejores resultados.

Acero inoxidable

El acero inoxidable es uno de los metales más comunes para la soldadura por láser de fibra. El proceso produce uniones fuertes y resistentes a la corrosión con costuras limpias. Como la zona de calentamiento es estrecha, la distorsión es mínima.

Aluminio y aleaciones

El aluminio y sus aleaciones son ligeros pero muy reflectantes, lo que dificulta la soldadura tradicional. Los láseres de fibra, con los ajustes correctos, manejan bien el aluminio. Proporcionan un control preciso del calor, reduciendo problemas como la porosidad o el agrietamiento.

Cobre y metales altamente reflectantes

El cobre y otros metales reflectantes, como el oro y el latón, rebotan gran parte de la energía láser, lo que dificulta la soldadura. Los láseres de fibra modernos solucionan este problema utilizando longitudes de onda específicas y mayor potencia. Con la configuración adecuada, producen soldaduras fiables para piezas eléctricas y electrónicas.

Titanio y otros metales especiales

El titanio se valora por su resistencia, bajo peso y resistencia a la corrosión. La soldadura por láser de fibra crea uniones limpias y resistentes en titanio sin contaminación, por lo que es ideal para la industria aeroespacial, los implantes médicos y los equipos deportivos de alto rendimiento.

Ventajas de la soldadura por láser de fibra

La soldadura por láser de fibra tiene muchas ventajas sobre los métodos tradicionales. Su precisión, velocidad y control del calor la convierten en la mejor opción para la fabricación moderna.

Precisión

El haz láser focalizado crea soldaduras estrechas y precisas con bordes lisos, lo que reduce la necesidad de esmerilado o pulido posterior. También permite a los fabricantes trabajar en piezas delicadas, uniones estrechas y formas complejas sin dañar las zonas cercanas.

Alta velocidad de soldadura

Los láseres de fibra proporcionan una energía concentrada que funde y une metales rápidamente. Esto se traduce en tiempos de ciclo más rápidos y un mayor rendimiento. Su funcionamiento a alta velocidad los hace perfectos para sectores como la automoción y la electrónica, donde el volumen y la calidad son importantes.

Baja distorsión térmica

La soldadura tradicional propaga el calor ampliamente, lo que puede deformar los materiales finos. La soldadura por láser de fibra mantiene el calor en un área diminuta, limitando la distorsión. Las piezas conservan su forma, lo que reduce las repeticiones y los residuos. Esto es especialmente útil para chapas finas y componentes de alta precisión.

Flexibilidad en el grosor del material

Los láseres de fibra pueden tratar tanto metales frágiles como relativamente gruesos. Los operarios pueden ajustar la potencia y el enfoque en función del material. Esta flexibilidad permite que un sistema cubra diversas aplicaciones, desde microelectrónica hasta maquinaria pesada.

Retos y limitaciones

La soldadura por láser de fibra ofrece muchas ventajas, pero conlleva algunos retos. Estos factores deben tenerse en cuenta antes de utilizarla en la producción.

Problemas de reflectividad y absorción

Los metales como el aluminio, el cobre y el latón reflejan mucha energía láser. Esto dificulta la soldadura y reduce la absorción de energía. Los fabricantes suelen utilizar longitudes de onda especializadas, mayor potencia o ajustes del haz para solucionar este problema. Sin la configuración adecuada, las soldaduras pueden ser débiles o inconsistentes.

Coste y mantenimiento de los equipos

Los sistemas láser de fibra son más caros que las máquinas de soldadura tradicionales. La inversión inicial puede ser elevada, sobre todo para las empresas más pequeñas. Aunque los láseres de fibra son duraderos y tienen una larga vida útil, sus sistemas ópticos y de refrigeración necesitan un mantenimiento periódico. Esto puede aumentar los costes generales y ralentizar su adopción.

Requisitos de formación de los operadores

Los equipos de soldadura por láser de fibra son avanzados y necesitan operarios cualificados. Los trabajadores deben comprender los ajustes del haz, el comportamiento del material y los procedimientos de seguridad. Una formación adecuada es clave para obtener resultados fiables y evitar defectos. Las empresas deben invertir en formación y práctica. Sin ella, es posible que no se aprovechen plenamente las ventajas de la soldadura por láser de fibra.

Aplicaciones industriales de la soldadura por láser de fibra

La soldadura por láser de fibra se utiliza en muchas industrias porque combina velocidad, precisión y flexibilidad. Cada sector la aplica de forma que satisfaga sus necesidades de producción específicas.

Automotor

En la industria del automóvil, la soldadura por láser de fibra une paneles de carrocería, sistemas de escape, paquetes de baterías y piezas de motor. Crea soldaduras fuertes con una distorsión mínima, manteniendo tolerancias ajustadas. El funcionamiento a alta velocidad también facilita la producción en serie, reduciendo los tiempos de ciclo y los costes.

Aeroespacial

Los componentes aeroespaciales necesitan materiales ligeros y uniones impecables. La soldadura por láser de fibra se utiliza para piezas de titanio, componentes de turbinas y montajes estructurales. Su capacidad para realizar soldaduras profundas y precisas sin añadir peso contribuye a garantizar tanto la seguridad como el rendimiento.

Dispositivos médicos

Los dispositivos médicos exigen soldaduras limpias y precisas que cumplan estrictas normas de calidad. La soldadura por láser de fibra se utiliza para instrumentos quirúrgicos, implantes y carcasas electrónicas en miniatura. El proceso reduce la contaminación y la distorsión, proporcionando superficies lisas y un rendimiento fiable.

Energía

El sector energético utiliza la soldadura por láser de fibra en la producción de baterías, pilas de combustible y sistemas eléctricos. Los componentes de cobre y aluminio del almacenamiento y la distribución de energía necesitan soldaduras precisas y de bajo calor, que el láser de fibra proporciona, mejorando la eficiencia y alargando la vida útil del sistema.

Conclusión

La soldadura por láser de fibra ofrece precisión, velocidad y resultados limpios en muchos sectores. Maneja diversos metales, reduce la distorsión y admite materiales finos y gruesos. Su capacidad para producir soldaduras fuertes y limpias lo convierte en una opción práctica para la fabricación moderna.

¿Busca soluciones de soldadura fiables para su próximo proyecto? Póngase en contacto con nosotros para hablar de sus requisitos y obtener ayuda experta adaptada a sus necesidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.