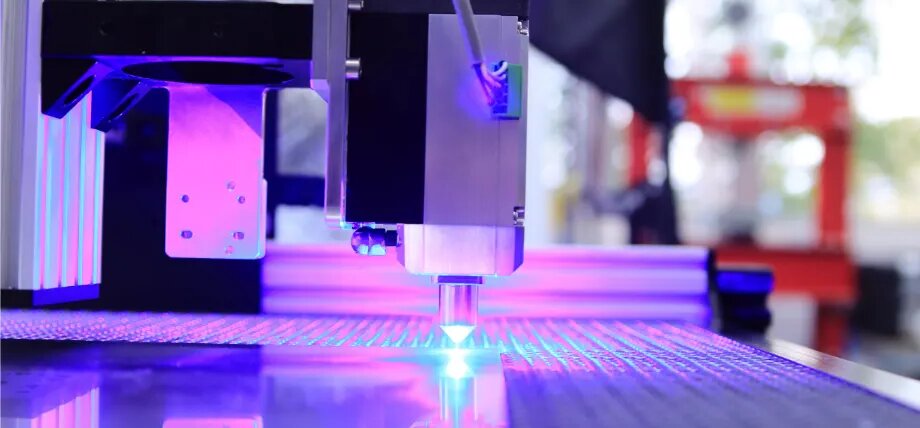

Muchas fábricas quieren procesar piezas metálicas con gran velocidad y precisión. Los métodos de corte tradicionales suelen generar calor, desgastar las herramientas y limitar la precisión. El mecanizado por rayo láser resuelve estos problemas. Corta, taladra o graba metal y otros materiales utilizando un láser focalizado. Este método reduce el desgaste de las herramientas y ofrece resultados limpios.

El mecanizado por rayo láser parece sencillo, pero la ciencia que hay detrás es fascinante. A continuación, examinaremos cómo funciona este proceso y qué lo hace preciso.

Qué es el mecanizado por rayo láser?

El mecanizado por rayo láser (LBM) es un proceso sin contacto que utiliza un haz de luz enfocado para eliminar material. El láser calienta una pequeña zona de la pieza. El material se funde o vaporiza. El haz puede cortar, taladrar o grabar en función de los ajustes.

LBM funciona en metales, plásticos, cerámica e incluso vidrio. No utiliza brocas, por lo que no hay desgaste de la herramienta. Es rápido y preciso, especialmente para piezas finas o detalladas. El rayo láser se controla mediante CNC o programas informáticos. Esto ayuda a conseguir resultados consistentes y repetibles.

La tecnología láser comenzó en los años sesenta. Theodore Maiman construyó el primer láser operativo en 1960. A finales de los 60 y principios de los 70, los ingenieros empezaron a utilizar el láser para cortar y perforar materiales. Los primeros sistemas tenían limitaciones de potencia y velocidad.

A medida que la tecnología mejoraba, los láseres se hacían más potentes y estables. En los años 80, los láseres de CO2 y Nd: YAG se utilizaban en muchas fábricas. Los láseres de fibra llegaron más tarde y aportaron mayor eficiencia energética y calidad de corte.

¿Cómo funciona el mecanizado por rayo láser?

El mecanizado por rayo láser transforma la energía eléctrica en un potente haz de luz. Esta luz se enfoca y dirige hacia un material para cortarlo o eliminarlo. Cada paso del proceso es importante para garantizar un resultado limpio y preciso.

Generación láser

El proceso comienza con una fuente de energía. Esta energía carga un material dentro del láser, llamado medio láser. El medio puede ser un gas de CO₂, un cristal o una fibra. Cuando recibe energía, el medio emite partículas de luz llamadas fotones.

Estos fotones rebotan entre dos espejos. Uno de los espejos está parcialmente abierto. La luz que escapa por este espejo se convierte en el rayo láser.

El tipo de láser que utilice dependerá del trabajo. Los láseres de CO₂ son adecuados para plásticos, madera y algunos metales. Los láseres de fibra son mejores para cortar metales duros o reflectantes como el acero inoxidable o el aluminio.

Enfocar el láser

Una vez creado el haz, pasa a través de lentes o espejos. Éstos enfocan la luz en un punto pequeño y nítido. Este punto suele ser inferior a 0,2 mm.

Cuanto mayor sea el enfoque, más energía se concentrará en un área. Este haz focalizado puede alcanzar temperaturas superiores a 10.000°C. Es lo suficientemente caliente como para fundir o incluso vaporizar la mayoría de los materiales al contacto.

Interacción material

Cuando el láser incide sobre la superficie, el material absorbe el calor. Dependiendo del tipo de material, se fundirá, quemará o evaporará. A menudo se utiliza un gas como el nitrógeno o el oxígeno durante el corte. Expulsa el material fundido y mantiene limpio el borde.

Como el láser trabaja con rapidez y precisión, no sobrecalienta la zona alrededor del corte. Esto crea una pequeña zona afectada por el calor (HAZ), que ayuda a reducir la distorsión de la pieza y mantiene los bordes afilados.

Movimiento de precisión

Para conseguir la forma correcta, el láser debe moverse con gran precisión. Para ello se utilizan controles CNC, que guían el láser basándose en un diseño digital, normalmente un archivo CAD.

El cabezal láser o la mesa de trabajo pueden moverse en distintas direcciones, lo que permite realizar cortes flexibles y complejos. Los motores y sensores de precisión ayudan a mantener todo alineado, por lo que las máquinas láser pueden producir piezas detalladas y repetibles.

Componentes clave del mecanizado por rayo láser

Cada pieza de un sistema láser tiene una función. Juntas, crean un haz potente y concentrado que elimina material con gran precisión.

Fuente de alimentación

La fuente de alimentación proporciona al sistema la energía que necesita para funcionar. Envía corriente eléctrica al medio láser para ponerlo en marcha. La cantidad de energía afecta a la potencia y la velocidad de corte del láser. Un flujo de energía constante es esencial para un funcionamiento sin problemas. En las fábricas, las máquinas láser suelen utilizar potencias de entre unos cientos de vatios y varios kilovatios.

Lámparas Flash

Las lámparas de destello se utilizan en algunos láseres, como los de Nd: YAG. Estas lámparas emiten breves ráfagas de luz. Esa luz carga el medio láser y excita sus átomos. Cuando los átomos liberan esa energía, crean fotones, los componentes básicos del rayo láser. Las lámparas de destello son la chispa que inicia el proceso.

Condensador

El condensador actúa como una batería. Almacena energía eléctrica hasta que se necesita. Cuando se dan las condiciones adecuadas, envía una ráfaga intensa y rápida para alimentar la lámpara de flash. Sin esta ráfaga, la lámpara de destello no tendría energía suficiente para disparar correctamente. El condensador se encarga de que el láser arranque con toda su potencia.

Espejo reflectante

Los espejos del interior del sistema láser ayudan a formar el haz. Un espejo refleja toda la luz. El otro deja pasar parte de la luz. El haz rebota entre estos dos espejos muchas veces, ganando fuerza con cada pasada. Finalmente, el haz escapa a través del espejo parcialmente reflectante. Éste se convierte en el haz láser de trabajo. Estos espejos deben alinearse cuidadosamente para mantener el haz estable y limpio.

Lentes

Las lentes enfocan el rayo láser cuando sale del espejo. Concentran el haz en un punto muy pequeño. De este modo, es más fácil fundir o quemar el material rápidamente. La lente también da forma al área de corte. Si la lente tiene polvo o no está bien alineada, el corte puede resultar desordenado o descentrado. Por eso, unas buenas lentes -y mantenerlas limpias- son tan importantes en el mecanizado por láser.

Tipos de láser utilizados en el mecanizado

Se utilizan distintos tipos de láser en función del material, el grosor y los requisitos del trabajo. Cada tipo tiene sus puntos fuertes.

Láseres de CO₂

Los láseres de CO₂ generan el rayo láser utilizando una mezcla de gases que incluye dióxido de carbono. Funcionan en el rango infrarrojo y son ideales para cortar, grabar y marcar materiales no metálicos como madera, plástico, vidrio y tejidos.

También pueden cortar algunos metales, especialmente con ayuda de gases auxiliares, pero no son ideales para piezas metálicas muy reflectantes o gruesas. Estos láseres son habituales en sectores como el envasado, la señalización y la carpintería.

Puntos clave:

- Longitud de onda: ~10,6 µm

- Ideal para: No metales, metales finos

- Ventajas: Cortes suaves, asequible, ampliamente utilizado

- Limitaciones: Menos eficaz en metales reflectantes o gruesos

Nd: Láseres YAG

Nd: YAG significa granate de aluminio e itrio dopado con neodimio. Es un láser de estado sólido. Puede funcionar tanto en modo pulsado como continuo, por lo que es adecuado para cortar y taladrar.

Estos láseres funcionan bien sobre metales, especialmente en aplicaciones que requieren gran precisión, como dispositivos médicos o electrónicos. También suelen utilizarse para soldadura y grabado detalles finos.

Puntos clave:

- Longitud de onda: ~1,064 µm

- Ideal para: Metales, corte fino, soldadura

- Ventajas: Gran potencia, precisión, versatilidad

- Limitaciones: Más mantenimiento, menor eficiencia energética

Láseres de fibra

Los láseres de fibra utilizan fibras ópticas para generar y emitir el haz láser. Son conocidos por ser eficaces, estables y duraderos. Estos láseres son excelentes para cortar metales reflectantes como cobre, aluminio y acero inoxidable.

Los láseres de fibra tienen un haz de pequeño tamaño, lo que significa más energía en un área más pequeña. Esto los hace rápidos y precisos. Suelen utilizarse en la industria automovilística, aeroespacial y electrónica.

Puntos clave:

- Longitud de onda: ~1,06 µm

- Lo mejor para: Corte de metales, especialmente metales reflectantes

- Ventajas: Alta velocidad, bajo mantenimiento, larga vida útil

- Limitaciones: Mayor coste inicial

Materiales adecuados para el mecanizado por rayo láser

El mecanizado por rayo láser funciona en muchos materiales, pero el rendimiento depende del tipo de material, el grosor y la reflectividad. Elegir el material adecuado garantiza una mayor calidad y eficacia de corte.

Metales

Los láseres se utilizan ampliamente en la fabricación para cortar metales. Se suelen procesar materiales como acero dulce, acero inoxidable, aluminio y titanio.

- Acero dulce corta fácilmente y deja bordes limpios.

- Acero inoxidable necesita más potencia y gas de asistencia para evitar la oxidación.

- Aluminio es ligero pero reflectante, por lo que es más difícil de cortar: los láseres de fibra lo manejan mejor.

- Titanio requiere un control preciso para evitar la distorsión por calor o la mala calidad de los bordes.

Los láseres son ideales tanto para chapas finas como para placas de grosor moderado. Otros métodos, como corte por plasmapuede ser más práctico para metales muy gruesos.

No metales

El mecanizado por láser no es sólo para metales. También funciona bien en muchos materiales no metálicos:

- Plásticos (como el acrílico y el policarbonato) pueden cortarse o grabarse fácilmente con láser de CO₂.

- Cerámica pueden marcarse o taladrarse, aunque pueden agrietarse si no se manipulan con cuidado.

- Compuestos (como la fibra de carbono o el FR4) pueden procesarse con láser, pero algunos liberan humos nocivos y necesitan ventilación.

Los láseres de CO₂ se utilizan habitualmente para metales no metálicos, especialmente en las industrias del envasado, la señalización y la electrónica.

Consideraciones sobre el grosor del material y la reflectividad

Hay dos factores críticos que afectan al funcionamiento de un láser: el grosor y la reflectividad.

- Materiales más finos son más fáciles de cortar y permiten velocidades más rápidas.

- Materiales más gruesos necesitan más potencia y pueden ralentizar el proceso.

- Superficies reflectantesLos materiales más duros, como el cobre o el aluminio, pueden reflejar el láser y dañar la máquina. Los láseres de fibra son más adecuados para estos materiales.

Parámetros del proceso y sus efectos

El rendimiento del mecanizado por rayo láser depende de varios ajustes clave. Cada parámetro afecta a cómo reacciona el material y a la calidad del corte o marca final.

Potencia láser y densidad de energía

La potencia del láser controla la cantidad de energía que el haz emite por segundo. Una mayor potencia corta más rápido y más profundamente, pero también puede causar más daños por calor.

La densidad de energía es la cantidad de potencia que se concentra en un área pequeña. Depende tanto de la potencia como del grado de concentración del haz. Más energía en un punto más pequeño hace que el corte sea más eficaz.

- La alta potencia es mejor para materiales gruesos o rígidos.

- La baja potencia proporciona bordes más limpios en piezas finas o delicadas.

- Un exceso de potencia puede sobrecalentar la pieza o aumentar la zona afectada por el calor (ZAC).

Duración y frecuencia de los impulsos

En los láseres pulsados, la energía se suministra en ráfagas cortas en lugar de un flujo continuo.

- La duración del pulso es el tiempo que dura cada ráfaga. Los pulsos más cortos provocan menos acumulación de calor y permiten un mejor control.

- La frecuencia de impulsos es el número de ráfagas que se producen por segundo. Una frecuencia más alta aumenta la velocidad, pero puede reducir el pico de energía.

Los pulsos cortos de alta frecuencia son ideales para cortar o marcar con precisión. Los pulsos más largos funcionan bien para cortes más profundos, pero pueden crear más tensión térmica.

Tamaño del foco y calidad del haz

El tamaño del punto de enfoque es la anchura del haz láser en el punto de corte. Un punto más pequeño significa más energía en un solo lugar, lo que da lugar a cortes más nítidos y precisos.

La calidad del haz se refiere a la estabilidad y uniformidad del láser. Un rayo de alta calidad mantiene mejor su forma y enfoque, especialmente en distancias más largas o al cortar detalles finos.

- Un tamaño de punto más pequeño significa cortes más finos y entalladuras más pequeñas.

- Un enfoque deficiente del haz puede provocar bordes ásperos o formas perdidas.

- Una óptica limpia y una alineación adecuada ayudan a mantener una buena calidad del haz.

Ventajas del mecanizado por rayo láser

El mecanizado por rayo láser ofrece muchas ventajas en comparación con los métodos de corte tradicionales. Es rápido, preciso y flexible, lo que lo convierte en una opción de primer orden en muchos sectores.

Alta precisión y exactitud

El corte por láser puede conseguir tolerancias muy ajustadas, a menudo de ±0,05 mm o mejores. El haz se concentra en un punto diminuto, lo que permite realizar cortes limpios y detallados. Esto es ideal para piezas que necesitan formas exactas, bordes afilados o características finas.

Desgaste mínimo de las herramientas

Dado que el corte por láser es un proceso sin contacto, ninguna herramienta física toca el material. Esto significa que no hay cuchillas de corte que afilar o sustituir. El rayo hace todo el trabajo, por lo que el desgaste es mínimo.

Capacidad para cortar formas complejas

Las máquinas láser siguen trayectorias programadas por CNC, lo que les permite cortar ángulos agudos, curvas cerradas, agujeros o patrones delicados sin cambiar de herramienta. Así, los diseños complejos que son difíciles de mecanizar con taladros o sierras pueden manejarse con facilidad.

Proceso sin contacto

Como no se aplica fuerza al material, las piezas finas o delicadas no se doblan ni se agrietan. Tampoco hay vibración ni fricción, lo que ayuda a proteger los componentes frágiles. Esto también reduce el riesgo de marcas de herramientas o daños en la superficie.

Limitaciones y desafíos

Aunque el mecanizado por rayo láser tiene muchos puntos fuertes, también presenta algunos inconvenientes. Comprenderlos le ayudará a decidir cuándo el corte por láser es la opción adecuada y cuándo no.

Alto coste de los equipos

Las máquinas láser, especialmente los modelos de alta potencia o fibra, pueden ser caras. El coste inicial incluye la máquina, el sistema de refrigeración, los controles CNC y la configuración de la ventilación.

El mantenimiento, las piezas de repuesto y los operarios cualificados también se suman a la inversión total. Esto puede suponer un obstáculo para talleres pequeños o proyectos de bajo presupuesto.

Espesor limitado del material

El corte por láser es mejor para materiales de grosor fino a medio. Por ejemplo, los láseres de fibra pueden cortar eficazmente hasta 25 mm de acero dulce, pero a partir de ahí, la velocidad disminuye y la calidad del corte puede verse afectada.

Plasma o corte por chorro de agua puede ser más práctico para placas muy gruesas o aplicaciones de gran resistencia.

Efectos térmicos en materiales sensibles

Los láseres generan mucho calor, lo que puede causar problemas en materiales sensibles al calor. Algunos plásticos pueden fundirse o desprender humos nocivos. Los metales finos pueden deformarse o desarrollar una amplia zona afectada por el calor (ZAC) si no se cortan con cuidado.

Los materiales como el cobre y el latón reflejan la luz y pueden requerir una manipulación especial o láseres de mayor potencia.

Consideraciones operativas y de seguridad

Los sistemas láser implican altos voltajes, haces brillantes y, a veces, humos tóxicos. Es esencial disponer de blindaje, sistemas de escape y equipos de protección individual (EPI) adecuados.

Los operarios deben estar formados para afrontar los riesgos específicos del láser, como los reflejos del haz o las fugas de gas. El proceso puede plantear riesgos de seguridad en el taller sin la configuración adecuada.

Aplicaciones en todos los sectores

El mecanizado por rayo láser se utiliza en muchas industrias porque ofrece alta precisión, corte rápido y resultados limpios. Veamos dónde y cómo se aplica habitualmente.

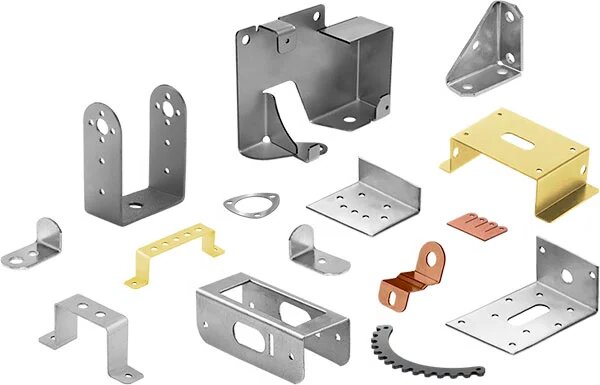

Aeroespacial y Aviación

En la industria aeroespacial, la precisión y la fiabilidad de las piezas son fundamentales. El corte por láser se utiliza para piezas metálicas ligeras, componentes de motores y soportes complejos. Ayuda a reducir el peso de las piezas sin sacrificar su resistencia.

Los láseres también cortan con gran precisión aleaciones de alto rendimiento como el titanio o el Inconel. Esto es importante en los aviones, donde el rendimiento del material bajo tensión es fundamental.

Fabricación de productos sanitarios

Las piezas médicas suelen requerir características a microescala y bordes limpios y sin rebabas. El mecanizado por láser crea herramientas quirúrgicas, implantes, endoprótesis y componentes de diagnóstico.

Al tratarse de un proceso sin contacto y muy controlado, se evitan la contaminación y los daños en piezas delicadas. Los láseres Nd:YAG y de fibra son omnipresentes en este campo.

Electrónica y microfabricación

El mecanizado por láser brilla en electrónica para cortar, taladrar y marcar piezas pequeñas como placas de circuitos, conectores y sensores. También se utiliza para micromecanizar obleas de silicio y carcasas de plástico.

Los láseres de pulso corto pueden crear características muy finas sin sobrecalentar las zonas cercanas, manteniendo los componentes sensibles a salvo de daños.

Automoción y utillaje

En la fabricación de automóviles, los láseres cortan paneles de carrocería, soportes, engranajes y componentes interiores. También ayudan en tareas de recorte y soldadura.

El mecanizado por láser permite la producción en serie con alta repetibilidad. También permite realizar cambios de diseño flexibles mediante sencillas actualizaciones de archivos CAD, sin necesidad de fabricar nuevas herramientas o matrices.

Conclusión

El mecanizado por rayo láser es un método de corte preciso, limpio y flexible. Utiliza un láser enfocado para cortar o grabar metales y no metales con precisión. El proceso ofrece ventajas evidentes: tolerancias estrechas, ausencia de desgaste de la herramienta y capacidad para manejar formas complejas. Sin embargo, también tiene limitaciones, como el elevado coste de los equipos, las restricciones de grosor y los efectos del calor en determinados materiales.

¿Busca servicios de corte por láser o piezas personalizadas? Realizamos prototipos rápidos y producciones de gran volumen con tolerancias ajustadas y plazos de entrega rápidos. Póngase en contacto con nosotros hoy mismo para obtener un presupuesto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.