Cuando una pieza metálica no encaja bien después de doblarla, el problema suele apuntar a un contratiempo. Esta pequeña medida puede echar por tierra todo el resultado. Si no se sabe cómo afecta el retroceso a la longitud del plegado, las piezas finales pueden resultar demasiado cortas o demasiado largas. Para evitar estos problemas, es fundamental comprender qué es el retroceso y cómo calcularlo correctamente.

El retroceso parece sencillo, pero controla muchas cosas entre bastidores. Veamos cómo se utiliza y cómo calcularlo correctamente.

¿Qué es el retranqueo de chapa?

El retranqueo de la chapa es la distancia desde el vértice del codo hasta el inicio de la pestaña. Incluye parte del radio de la curva y el grosor del material. Esta medida ayuda a definir la cantidad de material utilizado en la curva.

Sin el retranqueo, el trazado plano no coincidirá con la pieza doblada final. Por ejemplo, si se omite el retranqueo, el doblado podría empujar la brida demasiado hacia dentro o hacia fuera. Esto provocaría errores en el tamaño, la forma y la ubicación de los orificios.

El valor del retroceso varía en función del grosor del material, el radio interior de la curva y el ángulo de la curva.

Conceptos clave del retranqueo de chapa

El retroceso funciona junto con otros factores de flexión. Para aplicarlo correctamente, hay que saber cómo afectan el radio de curvatura, el factor K y el tipo de material.

Radio de curvatura y su relación con el retranqueo

En Radio de doblaje es la curva interior de la curva. Influye directamente en cuánto se estira el metal durante el plegado.

A medida que aumenta el radio de curvatura, se utiliza más material en el arco. Esto significa que el retroceso también aumenta. Un radio más pequeño da como resultado una curva más cerrada, por lo que el retroceso es menor.

Comprender el factor K y el eje neutro

En Factor K es la relación que indica dónde se sitúa el eje neutro en el material.

El eje neutro es el punto del espesor que no se estira ni se comprime durante la flexión. Suele estar entre 30% y 50% del grosor desde la superficie interior.

El factor K influye en el cálculo de la tolerancia a la flexión y el retroceso. Un factor K bajo significa más compresión. Un factor K alto significa más estiramiento. Por tanto, un cambio en el factor K modifica la cantidad de metal que se utiliza en la curva.

Cómo influye el tipo de material en los valores de retranqueo?

Los distintos materiales se comportan de manera diferente cuando se doblan. Los metales blandos, como el aluminio, se estiran más que los duros, como el acero inoxidable.

Esto afecta al radio de curvatura y al factor K. Por tanto, el tipo de material altera el retranqueo aunque el grosor y el ángulo sigan siendo los mismos.

Por ejemplo, para curvar aluminio puede ser necesario un radio interior mayor para evitar que se agriete. Esto aumenta el contratiempo. En cambio, el acero dulce puede soportar una curvatura más cerrada, con lo que el contratiempo es menor.

Retroceso frente a otros términos de flexión

El retranqueo se confunde a menudo con otros términos de flexión. Cada uno de ellos desempeña un papel diferente en el diseño del patrón plano. Es útil ver cómo se comparan.

Retroceso frente a tolerancia de curvatura

El retranqueo mide la distancia en línea recta desde el vértice del codo hasta el inicio de la brida. Se utiliza para colocar correctamente las líneas de doblado.

Permiso de curvatura es la longitud del arco de la curva. Indica la cantidad de material que consume el codo al formarlo.

El retranqueo ayuda a definir dónde empieza el pliegue. El margen de curvatura ayuda a determinar cuánto material se necesita dentro de la curva. Ambos se utilizan conjuntamente para calcular la longitud plana.

Puedes verlo de esta manera:

- El retroceso te dice por dónde empezar a doblar

- El margen de pliegue indica la longitud que ocupará el pliegue.

Contratiempo frente a deducción por flexión

La deducción de curvatura se utiliza para calcular cuánto más corto debe ser el patrón plano que la suma de las longitudes de las bridas.

El retranqueo forma parte del cálculo de la deducción por curvatura. La fórmula de deducción de curvatura suele incluir los retranqueos:

Deducción de curvatura = 2 × retranqueo - tolerancia de curvatura

Así pues, mientras que el retroceso mide la geometría, la deducción de plegado es un ajuste final para aplanar un plegado 3D en un patrón 2D. Ayuda a obtener tamaños de pestaña precisos tras el doblado.

Cálculo del retranqueo de chapa

Para crear patrones planos precisos, hay que calcular correctamente los retranqueos. Para empezar, hay que saber si se utilizan dimensiones interiores o exteriores y cómo encaja el factor K en la ecuación.

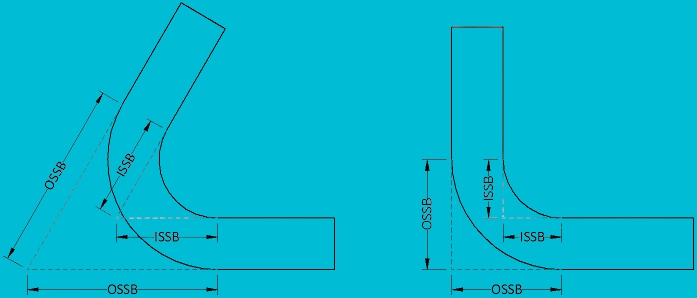

Cálculo del retranqueo exterior

El retranqueo exterior se utiliza cuando ambas bridas se miden hasta el borde exterior de la brida. Incluye el radio de curvatura interior y el espesor del material.

La fórmula es:

Retranqueo exterior (OSSB) = (T + R) × tan(A ÷ 2)

Dónde:

- T es el espesor del material

- R es el radio interior de la curva

- A es el ángulo de curvatura

Este método funciona bien cuando se trabaja a partir de las dimensiones exteriores de la pieza acabada.

Cálculo del retranqueo interior

El retroceso interior se utiliza cuando las dimensiones de la brida se miden desde el interior de la curva. Este método resta el radio de la curva.

La fórmula se convierte en:

Retranqueo interior = R × tan(A ÷ 2)

Esto es más sencillo, pero sólo funciona cuando se diseña con dimensiones interiores.

Si utiliza un programa de CAD, lo normal es que utilice uno u otro por defecto. Saber cuál utiliza le ayudará a evitar confusiones.

Cómo utilizar el factor K en los cálculos?.

El factor K no forma parte directamente de las fórmulas de retranqueo. Sin embargo, afecta al margen de curvatura, que está vinculado a los retranqueos al calcular los patrones planos.

Si conoce el factor K, puede calcular el margen de curvatura:

Coeficiente de flexión = A × (π ÷ 180) × (R + K × T)

A continuación, utilice ese margen de curvatura en la fórmula de deducción de curvatura:

Deducción de curvatura = 2 × retranqueo - tolerancia de curvatura

Este proceso le ayuda a trabajar hacia atrás a partir de los tamaños de brida terminados para crear un diseño plano.

Ejemplos de cálculos habituales de retranqueo

Ejemplo 1:

Grosor del material: 1,5 mm

Radio interior: 2 mm

Ángulo de curvatura: 90

Retroceso = (1,5 + 2) × tan(90 ÷ 2)

Retroceso = 3,5 × tan(45)

Retroceso ≈ 3,5 mm

Ejemplo 2:

Grosor del material: 2 mm

Radio interior: 2 mm

Ángulo de curvatura: 60

Retroceso = (2 + 2) × tan(30)

Retroceso ≈ 4 × 0,577

Retroceso ≈ 2,31 mm

Estos ejemplos ilustran cómo un ligero cambio de ángulo o grosor altera el retroceso. Haga siempre los números para cada pieza nueva.

Calculadora de retranqueo de chapa

Factores que influyen en el retroceso de la chapa

Hay varias variables que afectan a los retranqueos. Si alguna de ellas cambia, la longitud plana calculada podría ser incorrecta. Mantener estos factores bajo control ayuda a garantizar la precisión de sus piezas.

Ángulo de flexión

El ángulo de curvatura influye directamente en el retroceso. A medida que aumenta el ángulo, el material se estira más. Esto aumenta el retroceso. Un codo de 90° tendrá un retroceso menor que un codo de 135° utilizando el mismo material y radio.

Para cada ángulo, cambia el valor de la tangente en la fórmula. Eso hace que se note la diferencia en los retranqueos.

Radio de curvatura

El radio de curvatura también modifica el retroceso. Un radio mayor aumenta la longitud del arco. Esto estira más el material. Esto empuja la brida más hacia afuera y aumenta el retroceso.

Los radios más cerrados necesitan menos material, por lo que el retroceso es menor. Pero las curvas más cerradas también corren el riesgo de agrietarse, sobre todo en materiales más duros.

La selección del utillaje controla el radio de curvatura. Así pues, la elección del punzón y la matriz afecta al valor final del repliegue.

Espesor del material

Los materiales más gruesos necesitan más espacio para doblarse. Ese espacio adicional significa que entra más metal en el arco. El retroceso aumenta con el grosor del material. Si pasas de 1 mm a 2 mm de grosor, el retroceso no se duplicará exactamente, pero aumentará de forma significativa.

Confirme siempre el grosor del material antes de doblarlo. Un pequeño cambio aquí puede crear problemas significativos de diseño.

Springback y compensación

Springback ocurre cuando el metal intenta volver a su forma plana después de doblarse. Esto desplaza el ángulo de curvatura final y afecta al retroceso real. Algunos materiales, como el acero inoxidable, presentan más springback que otros. Es posible que tenga que sobredoblar ligeramente para alcanzar el ángulo objetivo.

Esta compensación modifica el ángulo de curvatura efectivo en la fórmula. Esto significa que el cálculo del retranqueo debe reflejar el ángulo compensado, no el ángulo de diseño.

Compensación por flexión y deducción por flexión

El retranqueo está estrechamente relacionado con el margen y la deducción de curvatura. Si el margen de curvatura es demasiado pequeño, las longitudes de las bridas serán cortas. Si es demasiado grande, serán demasiado largas. En cualquiera de los dos casos, el punto de inicio de la curva cambia y, por tanto, también el retranqueo necesario.

Puede utilizar tablas de tolerancia de doblado conocidas para comprobar sus valores. O pruebe las piezas y mida lo que funcione mejor. La alineación de los tres valores -retroceso, tolerancia de plegado y deducción de plegado- proporciona el patrón plano más preciso.

Errores comunes relacionados con el retroceso

Los errores en el cálculo del retroceso provocan un mal ajuste de la pieza, repeticiones y desperdicio de materiales. Evitar estos errores ahorra tiempo y mejora la precisión de las piezas.

Ignorar el retorno elástico del material

Los materiales como el aluminio o el acero inoxidable tienden a retroceder más que otros. Si calcula el retroceso utilizando el ángulo de diseño, pero el metal se retrae, la curvatura será incorrecta. El resultado es una brida demasiado corta o demasiado larga.

Tenga siempre en cuenta el spring back ajustando el ángulo de plegado en sus cálculos o programando el overbend en la configuración de su plegadora.

Suposiciones incorrectas del ángulo de curvatura

Algunos fabricantes suponen que todas las curvas son exactamente de 90°, pero a menudo no es cierto. Un codo de 92° u 88° modifica el retroceso lo suficiente como para provocar una desalineación de la pieza.

Mida siempre el ángulo real que desea formar, no sólo el que aparece en el dibujo. De este modo, los datos introducidos en la fórmula serán correctos y la pieza final coincidirá con el patrón plano.

Pasar por alto las variaciones de las herramientas

El utillaje afecta al radio de curvatura. Un punzón o matriz diferente altera el radio interior, lo que a su vez modifica el retroceso. Utilizar una matriz con una abertura mayor aumenta el radio de curvatura. Esto también aumenta el retroceso. Si no actualiza su cálculo, su pieza será demasiado larga.

Asegúrese de confirmar la configuración de las herramientas antes de doblar. Incluso un ligero cambio en el radio altera la cantidad de material que se utiliza en el plegado.

Conclusión

El retroceso de la chapa es un valor clave en el plegado. El retroceso ayuda a calcular la longitud plana antes del plegado. Depende del ángulo de plegado, el grosor del material, el radio de plegado y el springback. Utilizar el retroceso correcto garantiza la precisión de los plegados y reduce los errores. También permite una mejor planificación, menos ajustes y resultados de producción más limpios.

¿Desea piezas de chapa precisas sin tener que probar y equivocarse? Póngase en contacto con nosotros para obtener asistencia experta y soluciones de plegado rápidas y fiables adaptadas a su proyecto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.