Muchos talleres tienen dificultades para realizar cortes limpios en materiales gruesos o reflectantes. Las herramientas tradicionales pueden causar rebabas, alabeos o requerir cambios frecuentes de cuchilla. El corte por láser de CO2 resuelve estos problemas con un corte preciso y de alta velocidad. Si necesita tolerancias estrechas y bordes limpios, este método podría ayudarle a agilizar su proceso.

El corte por láser de CO2 funciona con rapidez y crea cortes limpios. Veamos cómo funciona y cuándo utilizarlo.

¿Qué es el corte por láser de CO2?

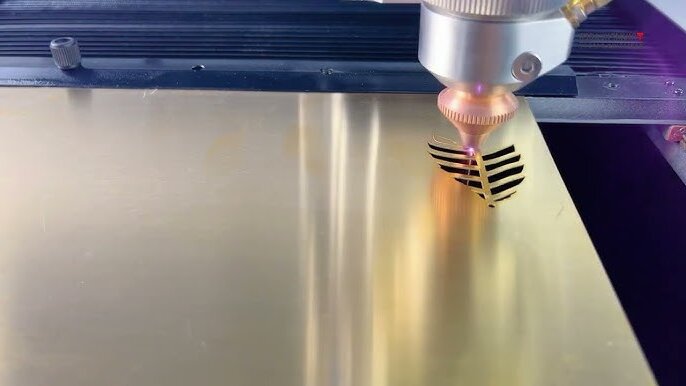

El corte por láser de CO2 utiliza un láser de gas de dióxido de carbono para cortar materiales. El rayo láser se enfoca a través de una lente, creando un calor intenso en el punto focal. Ese calor funde o vaporiza el material en una trayectoria estrecha. Una corriente de gas expulsa el material fundido o quemado.

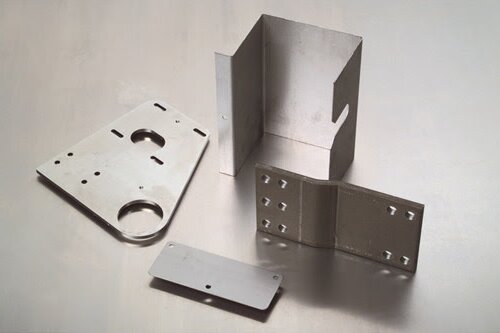

Este proceso crea cortes precisos sin contacto físico. Se utiliza ampliamente en la fabricación de corte de chapaacrílicos y plásticos.

El proceso comienza en el interior del tubo láser. Cuando la electricidad atraviesa la mezcla de gases, excita las moléculas de gas. Estas moléculas liberan energía en forma de luz. La luz rebota entre los espejos hasta que adquiere la fuerza suficiente para salir en forma de haz concentrado. Este haz es el que realiza el corte.

Componentes clave de un sistema láser de CO2

Cada parte del sistema tiene una función. Juntas, controlan el haz desde la generación hasta el corte.

Tubo láser

El tubo láser es el corazón del sistema. Está lleno de la mezcla de gases. Cuando se aplica alta tensión, crea el rayo láser. Los tubos de vidrio o metal son estándar, según la potencia y el caso de uso.

Espejos

Los espejos guían el rayo láser desde el tubo hasta el cabezal de corte. Deben alinearse con mucho cuidado. Si los espejos están ligeramente desalineados, el haz perderá potencia o no alcanzará el objetivo.

Lente

La lente enfoca el haz en un pequeño punto. Aquí es donde se produce el corte. Cuanto más pequeño sea el lugar, más fino y preciso será el corte. Las lentes necesitan una limpieza periódica para mantener su rendimiento.

Controlador

El controlador es el cerebro de la máquina. Toma el archivo de corte digital y le dice al sistema dónde y cómo moverse. Gestiona la intensidad del haz, la velocidad y la trayectoria de corte.

¿Cómo funciona el corte por láser de CO2?

El corte por láser de CO2 utiliza calor para separar materiales a lo largo de una trayectoria controlada. Combina sistemas de luz focalizada y movimiento y ayuda a los gases a crear cortes limpios y precisos.

Explicación de la interacción láser-material

El rayo láser transporta una energía intensa en un punto estrecho. Cuando choca con el material, la energía se transforma en calor. Ese calor eleva rápidamente la temperatura, haciendo que la superficie se funda, se queme o se vaporice. El haz sigue una trayectoria preestablecida para cortar el material.

Proceso de corte térmico: Fusión, combustión y vaporización

El método de corte depende del tipo de material. En el caso de los metales, el láser funde la superficie. Para algunos plásticos o madera, el material puede quemarse o vaporizarse. Una corriente de gas empuja las partículas fundidas o quemadas. Esto mantiene el corte limpio y liso.

Control de movimiento: CNC y sistemas de reparto de vigas

El cabezal láser se mueve en función de los comandos del CNC. El sistema lee el archivo de corte y guía el láser a lo largo de la trayectoria. Los motores controlan la velocidad y la dirección. Algunos sistemas mueven el lecho de material en lugar del láser. Otros hacen ambas cosas. El movimiento de precisión garantiza cortes exactos en todo momento.

Papel de los gases auxiliares en el corte

Los gases auxiliares ayudan a eliminar el material fundido de la zona de corte. También influyen en la calidad y la velocidad del corte. Diferentes gases funcionan mejor para otros materiales.

Oxígeno

El oxígeno reacciona con el metal caliente y ayuda a que arda. Esto hace que el corte sea más rápido. Suele utilizarse para cortar acero al carbono. Pero puede causar más oxidación en el filo de corte.

Nitrógeno

El nitrógeno no reacciona con el metal. Simplemente expulsa el material fundido. Así se consiguen bordes más limpios y brillantes. Es adecuado para acero inoxidable y aluminio.

Aire

El aire comprimido es una opción económica. Es una mezcla de gases y funciona bien para el corte en general. No es tan limpio como el nitrógeno, pero es adecuado para trabajos económicos.

¿Qué materiales puede cortar un láser de CO2?

Los láseres de CO2 funcionan con muchos materiales, pero algunos cortan mejor que otros. Veamos qué puede cortar y qué grosores funcionan mejor.

Metales

Los láseres de CO2 pueden cortar metales finos, pero no son la mejor opción para chapas gruesas. He aquí su rendimiento:

- Acero inoxidable: Funciona para chapas finas (hasta 1/8″). Requiere alta potencia y gas auxiliar (normalmente oxígeno).

- Acero dulce: Corta de forma más limpia que el acero inoxidable, pero se limita a los calibres más finos (menos de 1/4″).

- Aluminio: Más difícil de cortar debido a la reflectividad. Mejor para hojas frágiles (menos de 1/8″).

Los láseres de fibra son más eficaces para metales más gruesos.

No metales

Los láseres de CO2 destacan con materiales no metálicos. Proporcionan cortes limpios y precisos sin tensión mecánica.

- Plásticos: Corta suavemente, pero evite el PVC (desprende gases tóxicos).

- Acrílico: Uno de los mejores materiales para láser de CO2. Deja un borde pulido.

- Madera: Funciona en contrachapado, MDF y madera maciza. El grosor depende de la potencia del láser.

- Tejidos: Ideal para patrones intrincados en algodón, poliéster y cuero.

Gama de espesores de material

El grosor máximo depende de la potencia del láser:

- Baja potencia (30- 60W): Mejor para materiales finos (1/8″ acrílico, 1/4″ madera).

- Potencia media (80- 150W): Maneja cortes más gruesos (1/4″ acrílico, 1/2″ madera).

- Alta potencia (200W+): Puede cortar metales finos y no metálicos más gruesos.

Ventajas del corte por láser de CO2

El corte por láser de CO2 ofrece varias ventajas claras, lo que lo convierte en una opción sólida para la creación de prototipos y la producción a gran escala. Estas ventajas ayudan a mejorar la calidad del producto y a reducir el tiempo total de producción.

Alta precisión y repetibilidad

Los láseres de CO2 pueden producir cortes excelentes y detallados. El haz concentrado permite obtener tolerancias estrechas y formas precisas. Una vez que se ha definido un ajuste, el sistema puede repetir el mismo corte varias veces con una variación mínima.

Ancho de carril limpio y estrecho

El kerf es la anchura del corte. Con los láseres de CO2, esta anchura es muy reducida. Esto significa menos desperdicio de material y diseños de piezas más ajustados. Los bordes limpios reducen la necesidad de procesos posteriores como Lijado o molienda.

Zona mínima afectada por el calor

Como el láser sólo calienta una pequeña zona, el material circundante permanece frío. Esto ayuda a evitar deformaciones, decoloraciones u otros daños térmicos. La pieza mantiene su forma y acabado, incluso en materiales finos o sensibles al calor.

Versatilidad en todos los sectores

El corte por láser de CO2 se utiliza en muchas industrias. Funciona bien para signos...electrónica, piezas de automóvilesy herramientas médicas. El láser puede manejar diferentes trabajos con una sola máquina, ya sea metal, plástico o madera.

Limitaciones y desafíos

Aunque el corte por láser de CO2 tiene muchas ventajas, también presenta algunos inconvenientes. Conocerlos puede ayudarle a planificar mejor y evitar problemas durante la producción.

Limitaciones de materiales

Los láseres de CO2 tienen dificultades con algunos materiales. Los metales muy reflectantes, como el cobre y el latón, son más difíciles de cortar. Estos materiales pueden reflejar el rayo láser en la máquina y dañarla.

Requisitos de mantenimiento

Las máquinas láser de CO2 tienen piezas móviles y componentes ópticos que necesitan un cuidado regular. Los espejos y las lentes pueden ensuciarse o desalinearse. El tubo láser también se desgasta con el tiempo y debe sustituirse.

Costes de explotación y consumo de energía

Los láseres de CO2 consumen más electricidad que los de fibra. También necesitan gas, sistemas de refrigeración y piezas de repuesto. Todo ello aumenta los costes de funcionamiento.

Gestión de humos y subproductos

El corte genera humo, vapores y polvo fino. Materiales como el plástico o el MDF pueden liberar gases nocivos. Se necesita un buen sistema de escape o filtración para mantener seguro el espacio de trabajo.

Láseres de CO2 vs. Fibra vs. Nd: YAG

Los distintos tipos de láser responden a necesidades diferentes. Los láseres de CO2, fibra y Nd:YAG tienen ventajas únicas. Saber cómo se comparan ayuda a elegir la herramienta adecuada para el trabajo.

Comparación de la calidad del haz

Los láseres de CO2 tienen una longitud de onda más larga, de unos 10,6 micrómetros. Por eso son ideales para metales no metálicos, pero no tanto para cortar metales reflectantes. Los láseres de fibra tienen una longitud de onda más corta, en torno a 1 micrómetro. Cortan el metal más rápido y con menos energía. Los láseres Nd:YAG ofrecen una potencia de pico elevada y pueden funcionar en metales y plásticos, pero la calidad de su haz no es tan uniforme como la de los láseres de fibra.

Diferencias de coste y eficiencia

Los láseres de CO2 cuestan menos al principio, pero consumen más energía. También necesitan gas y refrigeración, lo que aumenta los costes de funcionamiento. Los láseres de fibra son más eficaces y consumen menos energía. Requieren menos mantenimiento, pero cuestan más al principio. Los láseres de Nd: YAG se sitúan en un punto intermedio, con un coste y una eficacia moderados.

Aplicaciones adecuadas para cada uno

Los láseres de CO2 son excelentes para cortar madera, plástico y acrílico. También funcionan bien en metales finos. Los láseres de fibra son mejores para metales gruesos o reflectantes como el acero inoxidable, el latón y el aluminio. Los láseres Nd:YAG se utilizan a menudo en herramientas médicas, grabadoy aplicaciones que requieren pulsos muy cortos.

| Tipo láser | CO2 | Fibra | Láseres Nd:YAG |

|---|---|---|---|

| Longitud de onda del haz | 10,6 μm | 1 μm | 1,06 μm |

| Corta Metales | Sí (metales finos) | Sí (todos los metales) | Sí |

| Recortes No metálicos | Sí | Limitado | Sí (limitado) |

| Coste inicial | Medio | Alta | Medio |

| Costes de explotación | Alta | Bajo | Medio |

| Nivel de mantenimiento | Alta | Bajo | Medio |

| Lo mejor para | Madera, acrílico, plástico | Acero, aluminio, latón | Grabado, Herramientas médicas |

Consejos para optimizar el rendimiento del corte por láser de CO2

La configuración debe ser correcta para obtener cortes limpios y precisos y evitar costosas repeticiones. Estos consejos pueden ayudar a mejorar la calidad del corte y prolongar la vida útil de la máquina.

Preparación de materiales

Asegúrese de que la superficie esté limpia. La suciedad, el aceite o los revestimientos pueden interferir con el haz. En el caso de los metales, retire las películas protectoras antes de cortar. Un material plano y estable reduce el riesgo de cortes desiguales o problemas de enfoque. Las planchas alabeadas o dobladas pueden desviar la alineación.

Ajustes de enfoque adecuados

Ajuste el foco a la altura correcta antes de cortar. Un haz enfocado proporciona un corte estrecho y un borde limpio. Demasiado alto o demasiado bajo provocará quemaduras o cortes incompletos. Muchos sistemas tienen enfoque automático, pero las comprobaciones manuales son útiles, especialmente para las piezas más gruesas.

Ajustes de velocidad y potencia

Utilice el equilibrio adecuado de velocidad y potencia. Demasiado lento, y los bordes pueden quemarse o fundirse demasiado. Demasiado rápido, y el haz no cortará. Ajuste la configuración en función del tipo y el grosor del material. Realice algunos cortes de prueba para afinar el resultado.

Conclusión

El corte por láser de CO2 es un método rápido, preciso y fiable para cortar metales y no metales. Se utiliza un rayo láser de alta energía para fundir o vaporizar el material a lo largo de una trayectoria controlada. Con la ayuda de gases de asistencia y sistemas CNC, proporciona cortes limpios con un mínimo de residuos.

¿Busca servicios de corte por láser de precisión? Contáctenos ahora para hablar de las necesidades de su proyecto y obtener un presupuesto rápido de nuestro equipo de ingenieros.

Preguntas frecuentes

¿Cuál es el grosor máximo que pueden cortar los láseres de CO2?

La mayoría de las máquinas láser de CO2 estándar pueden cortar metal con un grosor aproximado de 6 mm. Los materiales no metálicos, como el acrílico o la madera, pueden cortarse hasta 25 mm, dependiendo del nivel de potencia y los ajustes de la máquina.

¿Puede el láser de CO2 cortar el metal?

Los láseres de CO2 pueden cortar metales finos como acero inoxidable, acero dulce y aluminio. Sin embargo, el corte de metales más gruesos o altamente reflectantes requiere una mayor potencia, una selección adecuada del gas y, a veces, revestimientos o configuraciones especiales para evitar la reflexión del haz.

¿Cuánto dura un tubo láser de CO2?

Un tubo láser de vidrio de CO2 típico dura entre 1.000 y 3.000 horas de trabajo. Los tubos metálicos pueden durar más, a menudo hasta 10.000 horas. La vida útil real depende del uso, la refrigeración y el mantenimiento.

¿Cuál es el coste del corte por láser de CO2?

El coste depende del tipo de material, el grosor, la complejidad del diseño y la cantidad. El corte por láser de CO2 suele ser más asequible para los materiales no metálicos. Para metales, el coste puede aumentar debido a las velocidades de corte más lentas y al consumo de gas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.