El aumento de los costes de fabricación puede poner a prueba cualquier proyecto. Estos gastos suelen deberse al desperdicio de material, a diseños ineficaces o a una producción lenta. Los costes elevados no sólo afectan a los precios y los plazos de entrega, sino también a la calidad del producto. La buena noticia es que muchos de los principales factores de coste en la fabricación de chapa metálica pueden gestionarse con el enfoque adecuado.

La reducción de los costes de fabricación de chapa metálica empieza por un diseño más inteligente, un uso eficiente de los materiales y una producción racionalizada. La optimización de todas las fases, desde el concepto hasta la fabricación final, ahorra tiempo, reduce los residuos y aumenta los márgenes de beneficio.

Controlar los costes no significa sacrificar la calidad. A continuación le ofrecemos nueve formas probadas de reducir los gastos de fabricación sin que sus productos dejen de ser fiables y de alto rendimiento.

1. Optimización del diseño para reducir costes

Las buenas decisiones de diseño afectan directamente a los costes de fabricación. Cuanto más eficiente es un diseño, menos pasos, herramientas y materiales se necesitan para producirlo. Los diseños bien optimizados son más rápidos de fabricar, más fáciles de montar y más adecuados para la producción a gran escala.

Simplificar la geometría de las piezas para reducir su complejidad

Las formas complejas suelen conllevar costes más elevados porque requieren más mecanizado, configuraciones y herramientas especializadas. Cada pliegue, corte o soldar añade tiempo de trabajo y aumenta la posibilidad de error.

Simplificar la geometría de las piezas mejora la coherencia, acorta el tiempo de producción y acelera la comercialización.

Empiece por evaluar si cada elemento cumple una función. Elimine los detalles decorativos o innecesarios que ralentizan el proceso. Favorezca las líneas rectas y los ángulos sencillos en lugar de las curvas o las esquinas afiladas. Evite los trazos profundos, las curvas cerradas o los contornos intrincados que dificultan el corte por láser o el plegado.

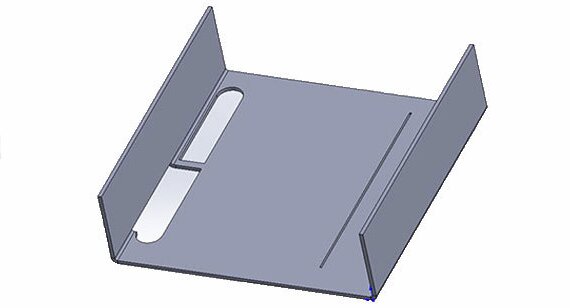

Reducir el número de pliegues o combinar varios componentes en una sola pieza conformada también puede reducir los costes de montaje y soldadura. Por ejemplo, en lugar de soldar varios paneles para formar una caja, se puede doblar una sola chapa para darle la forma deseada. Este método ahorra tiempo, mejora la precisión y aumenta la resistencia estructural.

Normalizar tamaños, radios y características de los orificios

La estandarización es una forma sencilla pero eficaz de reducir costes. Utilizar tamaños de orificios, radios de curvatura y herrajes uniformes reduce el tiempo de preparación, los cambios de herramientas y los errores de producción. También permite una fabricación más rápida y fluida.

Por ejemplo, la limitación de la variedad de diámetros de orificio minimiza el número de herramientas de punzonado necesarias y mantiene la uniformidad de las configuraciones durante las grandes tiradas. Los radios de curvatura estándar permiten a los operarios completar varias piezas con los mismos ajustes de la plegadora, lo que ahorra tiempo de ajuste.

Siempre que sea posible, utilice tornillos, tuercas y sujetadores en lugar de piezas a medida. Los componentes personalizados suelen requerir herramientas especiales, aumentan el plazo de entrega e incrementan los costes de adquisición.

2. Selección y utilización de materiales

Los costes de material suelen representar una parte importante de los gastos totales de fabricación. Elegir el tipo y el grosor de metal adecuados afecta en gran medida tanto al rendimiento como al presupuesto.

Elegir materiales en función de la función y el presupuesto

La selección del material debe comenzar por una comprensión clara de los requisitos de la pieza. Los distintos metales se comportan de forma diferente durante el procesamiento: algunos se doblan con facilidad, otros resisten la corrosión y otros ofrecen una gran resistencia. El objetivo es satisfacer las necesidades de rendimiento sin excederse en el diseño.

Por ejemplo:

- Acero dulce es asequible, fácil de conformar y se suelda bien, ideal para aplicaciones generales.

- Acero inoxidable ofrece una excelente durabilidad y resistencia a la corrosión, pero cuesta más y es más difícil de procesar.

- Aluminio es ligero y fácil de mecanizar, pero requiere un cuidado especial durante la soldadura y el conformado, ya que se raya con facilidad.

El grosor del material también importa. Las planchas más gruesas no sólo cuestan más, sino que también tardan más en cortarse. Si el diseño lo permite, utilizar materiales más finos manteniendo la resistencia puede reducir considerablemente los costes.

Reduzca los residuos mediante una anidación eficiente

Incluso los mejores materiales pueden desperdiciarse por una mala utilización de la chapa. El anidado -la disposición de las piezas en una chapa- desempeña un papel crucial para minimizar los desechos. Un anidado eficaz maximiza el uso de la chapa y reduce los residuos.

El software CAD puede optimizar los diseños para reducir al mínimo la separación y obtener el mejor rendimiento. La agrupación de piezas del mismo material y grosor permite compartir los ajustes de corte, lo que minimiza el tiempo de preparación y mejora el rendimiento.

Diseñar piezas con formas o proporciones compatibles también ayuda. Los pequeños retoques de diseño -como girar una pieza o ajustar una brida- pueden aumentar drásticamente la eficiencia del material y ahorrar costes.

3. Gestión de tolerancias y especificaciones

Tolerancias y las especificaciones superficiales tienen un impacto directo en el coste de fabricación. Las tolerancias demasiado estrechas o los acabados innecesarios aumentan el tiempo de mecanizado, los requisitos de inspección y la complejidad de la producción.

Evite tolerancias demasiado estrictas

Las tolerancias estrictas exigen una mayor precisión, lo que ralentiza la producción y añade pasos adicionales para la calibración y los controles de calidad. Si una pieza no requiere una precisión extrema, estas medidas solo aumentan los costes.

Aplique tolerancias razonables que cumplan los requisitos funcionales de la pieza. Por ejemplo, los orificios de los elementos de fijación pueden necesitar un control más estricto, mientras que las superficies no críticas pueden ser más permisivas. Comprender cómo encajan e interactúan las piezas ayuda a identificar dónde importa realmente la precisión.

La comunicación temprana con el fabricante es esencial. Ellos pueden recomendar tolerancias alcanzables en función del tipo de material y la capacidad del proceso. Por ejemplo, corte por láser pueden cumplir tolerancias finas de forma natural, mientras que otros procesos pueden requerir un mecanizado posterior. Ajustar las expectativas de tolerancia al proceso elegido ayuda a evitar el exceso de ingeniería y de costes.

Especifique sólo los acabados y recubrimientos necesarios

Acabados superficiales y revestimientos proteger las piezas de la corrosión, el desgaste y los daños medioambientales, pero los acabados innecesarios añaden costes y plazos de entrega. Cada revestimiento adicional requiere materiales, preparación y, a veces, subcontratación.

Tenga en cuenta las condiciones de uso y exposición de la pieza:

- Es posible que las piezas interiores u ocultas sólo necesiten un acabado de fresado básico.

- Los componentes exteriores o visibles pueden requerir recubrimiento en polvo, anodizado, o enchapado.

Elegir los revestimientos en función de las necesidades reales ayuda a evitar el despilfarro.

A veces, el propio material base proporciona una protección adecuada. Por ejemplo, el acero inoxidable ofrece una resistencia natural a la corrosión y el aluminio forma una capa de óxido autoprotectora. Conocer estas propiedades puede eliminar pasos de acabado redundantes y ahorrar tiempo y dinero.

4. Optimización del ensamblaje y la unión

Asamblea es una de las fases más laboriosas de la fabricación de chapas metálicas. Diseñar las piezas para facilitar y agilizar el montaje ayuda a reducir el tiempo de producción, mejorar la precisión y reducir los costes de mano de obra.

Diseño con menos fijaciones y soldaduras

Evalúe cada soldadura o fijación para ver si es realmente necesaria. Algunas uniones pueden rediseñarse utilizando dobleces o bridas conformadas, que mantienen las piezas unidas sin necesidad de tornillería adicional. La soldadura por puntos o la unión adhesiva pueden sustituir a las soldaduras largas manteniendo una resistencia suficiente.

La estandarización de los tipos de tornillos también contribuye a la eficiencia. El uso de uno o dos tipos de tornillos minimiza los cambios de herramientas y simplifica la gestión del inventario. Los tornillos autorroscantes o autorroscantes son excelentes opciones: se instalan rápidamente, no requieren roscado y proporcionan uniones fuertes y fiables.

Reducir los puntos de soldadura ahorra tiempo, minimiza la distorsión térmica y reduce el acabado posterior a la soldadura. Un menor número de operaciones de soldadura también reduce el riesgo de desalineación. Una estructura simplificada que encaja de forma natural garantiza una mayor consistencia y velocidad de producción.

Utilice pestañas, ranuras y funciones de auto-localización

Las lengüetas, las ranuras y los elementos de autolocalización pueden acelerar considerablemente el montaje y mejorar la precisión. Estas características de diseño ayudan a que las piezas se alineen automáticamente durante el montaje, lo que reduce la necesidad de utilizar fijaciones, abrazaderas o herramientas de medición.

Los diseños de lengüeta y ranura mantienen los componentes en su sitio antes de soldarlos o fijarlos, lo que resulta especialmente útil para ensamblajes grandes o de tipo caja que requieren una alineación precisa. Reducen los errores humanos, simplifican el posicionamiento y acortan el tiempo de preparación.

Las características de auto-localización también son ideales para el montaje automatizado. Los robots o las máquinas pueden alinear y colocar las piezas fácilmente con estas guías integradas. Incluso en el montaje manual, los operarios pueden alinear las piezas mediante el tacto, lo que mejora la velocidad y la precisión.

5. Prototipos y validación temprana

La creación de prototipos desempeña un papel crucial en el control de los costes de fabricación. Crear y probar un prototipo en una fase temprana ayuda a detectar fallos de diseño antes de la producción en serie, lo que evita costosas repeticiones y retrasos posteriores.

Utilice la creación rápida de prototipos para evitar costosos rediseños

La creación rápida de prototipos permite a ingenieros y diseñadores convertir modelos digitales en piezas reales en cuestión de días. Este proceso revela cómo se comporta un diseño en condiciones reales, lo que permite realizar ajustes rápidos antes de iniciar la producción a gran escala.

Métodos como el corte por láser, Mecanizado CNCy Impresión 3d puede entregar rápidamente prototipos precisos. Estas muestras pueden descubrir desajustes en el montaje, problemas de interferencias o estructuras débiles. La detección precoz de estos problemas evita costosos cambios de herramientas y el desperdicio de material más adelante.

Los prototipos también mejoran la colaboración entre diseñadores, fabricantes y usuarios finales. Las muestras físicas facilitan el debate sobre la intención del diseño y la confirmación de los detalles. Los equipos pueden tomar decisiones informadas y basadas en datos, en lugar de basarse únicamente en modelos digitales o simulaciones.

Validar el montaje y el funcionamiento antes de la producción en serie

La validación garantiza que el diseño de la pieza cumple todos los requisitos de rendimiento y montaje antes de aumentar la producción. Verifica que las piezas encajen correctamente, funcionen adecuadamente y puedan producirse con eficiencia.

La validación del montaje comprueba la alineación y el ajuste entre los componentes. La desalineación o los ajustes estrechos pueden obligar a repetir el trabajo o provocar el rechazo. Comprobar el ajuste con antelación evita estos problemas.

La validación funcional evalúa el comportamiento de una pieza en condiciones reales, como variaciones de carga, vibración o temperatura. Garantiza que la pieza funcione según lo previsto, sin desgaste prematuro ni fallos.

6. Colaboración con la cadena de suministro y los proveedores

Colaborar estrechamente con proveedores y fabricantes puede tener un gran impacto en los costes generales de fabricación. La colaboración temprana con socios experimentados mejora la capacidad de fabricación, acorta los plazos de entrega y mejora el control de costes.

Colaborar con los fabricantes durante la fase de diseño

Implicar a su socio de fabricación en las primeras fases del diseño ayuda a identificar posibles problemas de fabricación antes de que resulten costosos. Los fabricantes conocen el comportamiento de los materiales, las limitaciones de las herramientas y las eficiencias de los procesos que los diseñadores pueden pasar por alto.

Una colaboración temprana permite a los ingenieros introducir mejoras prácticas en el diseño, como ajustar los radios de curvatura a las herramientas disponibles, eliminar soldaduras innecesarias o modificar los recortes para el procesamiento láser estándar. Estas ideas pueden simplificar la producción y reducir el tiempo y los costes.

También refuerza la comunicación, ayudando a ambas partes a alinearse en los objetivos de diseño, las tolerancias y las preferencias de materiales. Esto minimiza las revisiones y acelera el proceso desde el prototipo hasta la producción, garantizando flujos de trabajo más fluidos y menos retrasos.

Aprovechar la experiencia de los proveedores para encontrar oportunidades de reducción de costes

Los proveedores y fabricantes tienen amplios conocimientos sobre materiales, métodos de fabricación y logística. Su experiencia a menudo descubre estrategias de ahorro que pasan desapercibidas durante el diseño.

Por ejemplo, podrían recomendar un material más rentable con un rendimiento similar, sugerir el uso de tamaños de hoja estándar para reducir los residuos o proponer la combinación de pedidos más pequeños en un lote más grande para obtener descuentos por volumen.

Los fabricantes también pueden racionalizar procesos, como sustituir soldaduras por dobleces o fusionar piezas para reducir el tiempo de montaje. Saben qué pasos requieren mucha mano de obra y cuáles pueden automatizarse para aumentar la eficiencia.

7. Planificación de volúmenes y lotes

El volumen de producción es uno de los principales factores de coste en la fabricación de chapa metálica. Las series pequeñas suelen costar más por pieza porque los gastos de preparación y utillaje no están repartidos. En cambio, las grandes series se benefician de las economías de escala.

Equilibrio entre pequeñas series y grandes volúmenes de producción

La producción de lotes pequeños ofrece flexibilidad y facilita la modificación rápida de los diseños. Sin embargo, los frecuentes ajustes y calibraciones de la máquina aumentan el coste por pieza y elevan el riesgo de error humano.

La producción de grandes volúmenes reparte los costes de preparación entre más piezas, lo que permite que las máquinas funcionen continuamente con mayor eficiencia. La contrapartida es una menor flexibilidad: los cambios de diseño durante las grandes tiradas pueden resultar costosos.

Para lograr un equilibrio, planifique la producción en función de la demanda real y la complejidad de las piezas. Utilice lotes pequeños para prototipos o piezas personalizadas de baja demanda, y grandes tiradas para componentes estandarizados o de gran volumen.

Agrupar piezas similares para reducir los cambios

Los cambios de equipo entre distintos materiales, espesores o configuraciones añaden tiempo y costes. La agrupación de piezas similares minimiza las interrupciones y mantiene la eficiencia de las máquinas.

Programe juntas las piezas con el mismo material, grosor o requisitos de plegado. Esto reduce el tiempo de ajuste y garantiza periodos más largos de funcionamiento estable.

Incluso las optimizaciones más sencillas, como anidar piezas de formas similares en la misma chapa, pueden mejorar el rendimiento del material y reducir los costes de preparación. Una planificación eficaz de los lotes reduce el tiempo de trabajo, acorta los plazos de entrega y minimiza la posibilidad de errores de producción.

8. Mantenimiento, embalaje y logística

Los costes no se acaban en la fase de producción. El acabado, la manipulación y el envío también pueden afectar a los gastos totales de su proyecto. Diseñar las piezas teniendo en cuenta estos factores ayuda a reducir los costes de mano de obra, evitar daños y reducir los gastos de transporte.

Diseño para facilitar la manipulación y el tratamiento posterior

Las piezas fáciles de manipular y montar ahorran tiempo y esfuerzo. Evite los bordes afilados, las piezas demasiado pesadas o las formas complejas que requieran manipulación o equipos especiales.

Los diseños simplificados facilitan a los trabajadores el movimiento, apilamiento y procesamiento de las piezas. Por ejemplo, los paneles planos son más fáciles de pintar, recubrir o pulir que las complejas piezas plegadas. Los componentes que caben en estanterías o palés estándar pueden procesarse por lotes, lo que ahorra tiempo y minimiza el riesgo de daños en la superficie.

Reduzca los gastos de envío con un embalaje eficaz y diseños planos

El coste de envío depende en gran medida del peso, el volumen y el método de embalaje. Diseñar las piezas para que sean planas o apilables maximiza el espacio en cajas o contenedores. Anidar o plegar las piezas para reducir el volumen total puede reducir considerablemente los costes de transporte.

Utilice materiales de embalaje estándar y capas protectoras para evitar daños durante el transporte, sin un embalaje excesivo.

En el caso de conjuntos de gran tamaño, considere la posibilidad de diseñar piezas que puedan enviarse desmontadas y volver a montarse fácilmente in situ, lo que reduce el peso y el volumen del envío al tiempo que facilita la instalación.

9. Mejoras en los procesos de fabricación

La mejora de los procesos de fabricación reduce directamente los costes y los plazos de entrega. Seleccionar el método de corte adecuado y combinar los pasos de fabricación puede minimizar los residuos, reducir la mano de obra y mejorar la eficiencia general.

Elija el método de corte más eficaz

Cada tecnología de corte presenta ventajas únicas en función de la complejidad de la pieza, el grosor del material y la escala de producción:

- Corte por láser - Ideal para piezas de alta precisión con diseños intrincados. Proporciona bordes limpios y requiere un procesamiento posterior mínimo. Sin embargo, puede ser más lento y costoso para materiales gruesos.

- Corte por plasma - Una buena opción para chapas gruesas o componentes de mayor tamaño que no requieran una precisión extrema. Es más rápido y rentable, pero puede requerir un acabado adicional de los bordes.

- Corte por chorro de agua - Utiliza agua a alta presión y medios abrasivos para cortar sin distorsión por calor. Es adecuado para materiales sensibles al calor, pero más lento y caro para piezas sencillas.

- Perforación o estampación - Lo mejor para la producción de grandes volúmenes. Aunque el utillaje requiere una inversión inicial, estos métodos son muy eficaces para las tiradas repetidas, ya que ofrecen resultados rápidos, uniformes y de bajo coste una vez que el utillaje está listo.

Elegir el proceso adecuado en función del material, la cantidad y los requisitos de precisión puede tener un gran impacto tanto en el coste como en el plazo de entrega.

Combinar operaciones para agilizar la producción

Combinar varios pasos de fabricación en una sola operación ahorra tiempo, reduce la manipulación y mantiene la precisión. Por ejemplo, las máquinas modernas pueden cortar y doblar piezas en una sola configuración, mientras que otras pueden punzonar, conformar y roscar componentes en una sola pasada.

El uso de equipos multifunción minimiza los cambios de configuración, acorta los plazos de entrega y reduce las necesidades de mano de obra.

Las opciones de diseño también pueden favorecer la integración de procesos. Si se añaden lengüetas, ranuras o elementos de autobloqueo, se eliminan pasos adicionales de alineación o soldadura. La incorporación de mecanismos de autofijación puede sustituir al montaje manual, mejorando aún más la eficiencia y reduciendo los costes.

Conclusión

Reducir los costes de fabricación de chapa metálica no significa reducir la calidad. Si mejora la eficiencia del diseño, elige los materiales adecuados y optimiza los métodos de producción, podrá reducir considerablemente los gastos sin renunciar a un rendimiento sólido y fiable.

La estrecha colaboración con proveedores y fabricantes añade aún más valor, ya que ayuda a identificar oportunidades de ahorro de costes, reducir los residuos y mejorar el flujo de trabajo general. Juntas, estas estrategias agilizan la producción, mejoran la precisión y aumentan la rentabilidad.

¿Está listo para reducir sus costes de fabricación? Envíenos hoy mismo sus planos de piezas o archivos 3D. Nuestro equipo de ingenieros revisará su diseño, le ofrecerá sugerencias prácticas de DFM y le ayudará a optimizar los costes, el rendimiento y el plazo de entrega.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.