Diseñar piezas de chapa metálica puede ser frustrante. Los pequeños errores en el diseño suelen desperdiciar materiales, aumentar los costes y provocar retrasos. Ingenieros y fabricantes se enfrentan con frecuencia a estos problemas cuando las piezas no cumplen las especificaciones o no pueden fabricarse con eficacia. Estos problemas generan estrés, incumplimiento de plazos y gastos adicionales.

Puede evitar los errores más comunes desde el principio. Así ahorrará tiempo, reducirá costes y mantendrá la producción sin problemas. Esta guía destaca los principales errores en el diseño de chapa metálica y explica cómo evitarlos.

1. Pasar por alto la selección de materiales

El material elegido determina la resistencia, el coste y la vida útil de una pieza. Muchos diseños fracasan porque se elige el material equivocado desde el principio. Esto puede dar lugar a piezas débiles, gastos más elevados o productos que se desgastan rápidamente.

El grosor influye mucho en la resistencia y la conformabilidad. Si la chapa es demasiado fina, la pieza puede doblarse, deformarse o romperse. Por ejemplo, el acero de menos de 0,8 mm suele alabearse durante el estampado. Por otra parte, las chapas de más de 5 mm de grosor suelen requerir herramientas de mecanizado más caras que el simple estampado.

Las piezas de chapa metálica suelen estar expuestas a la humedad, el calor y los productos químicos. Ignorar la resistencia a la corrosión puede hacer que las piezas fallen antes, especialmente al aire libre o en entornos industriales. Por ejemplo, el acero dulce sin tratar puede empezar a oxidarse en tan solo 48 horas en condiciones de humedad.

Las opciones más habituales son el acero inoxidable, que resiste la corrosión de forma natural, o el aluminio anodizado para una mayor protección. Recubrimientos como la pintura en polvo o la galvanización pueden prolongar aún más la vida útil de una pieza.

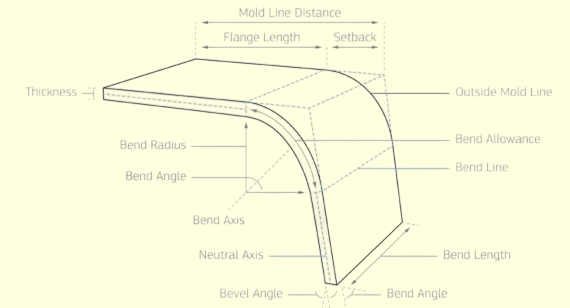

2. Sin tener en cuenta los radios de curvatura

Los radios de curvatura son cruciales para la resistencia y precisión de las piezas de chapa metálica. Ignorarlos puede provocar grietas en los bordes, dobleces desiguales o piezas que no encajan correctamente. Los radios de curvatura correctos también reducen la tensión en las herramientas, prolongando su vida útil y reduciendo los costes de producción.

Si el Radio de doblaje es demasiado pequeño, el metal se estira demasiado y se agrieta. Por ejemplo, el acero laminado en frío suele necesitar un radio de curvatura mínimo igual a su grosor. Los metales más duros, como el acero inoxidable, pueden requerir entre 1,5 y 2 veces el grosor. Saltarse esta directriz da lugar a dobleces débiles y a un mayor índice de desechos.

Springback se produce cuando el metal intenta volver a su forma original después de doblarse. Las aleaciones de aluminio pueden recuperarse entre 2 y 3 grados, mientras que los aceros de alta resistencia pueden recuperarse incluso más. Si los diseñadores no lo tienen en cuenta, la pieza final puede quedar fuera de tolerancia y requerir costosos retoques. Para evitar problemas, incluya siempre la recuperación elástica en los cálculos o ajuste los ángulos de las herramientas para compensarla.

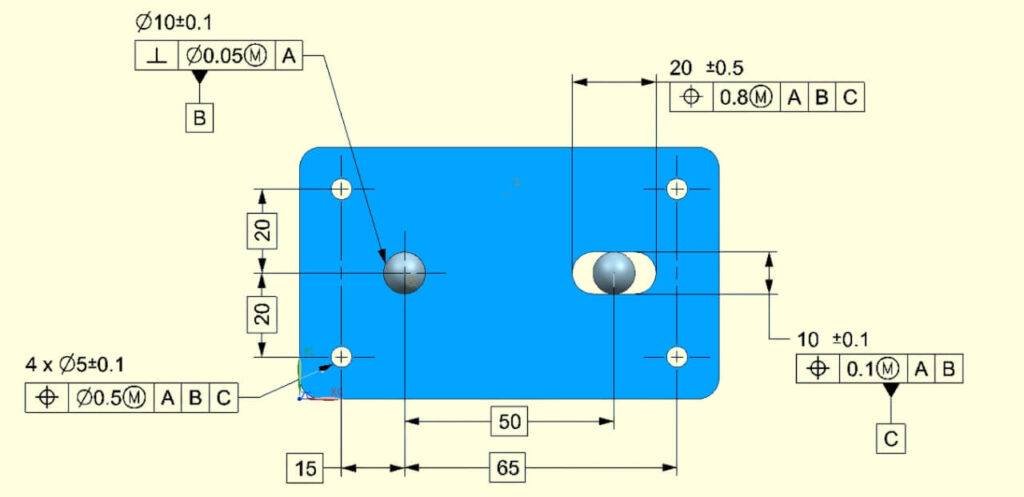

3. Diseñar sin tener en cuenta las tolerancias

Tolerancias determinan la precisión con la que debe fabricarse cada pieza. Las tolerancias mal elegidas aumentan los costes, provocan retrasos y crean problemas de montaje. Un buen diseño de tolerancias equilibra la función con la fabricabilidad. Los diseñadores deben basar los límites en cómo se utilizará la pieza, no sólo en lo que parece perfecto en un dibujo.

Las tolerancias innecesariamente estrechas aumentan el tiempo de inspección y requieren máquinas avanzadas. Por ejemplo, mantener ±0,01 mm en un simple soporte puede costar hasta tres veces más que utilizar ±0,1 mm. Muchas piezas de chapa metálica, especialmente los componentes no críticos, no necesitan tanta precisión. Aflojar las tolerancias siempre que sea posible reduce los costes sin afectar al rendimiento.

Las tolerancias flojas o incoherentes pueden provocar holguras, desajustes o trabajo manual adicional durante el montaje. Incluso una desviación de 0,5 mm en la colocación de los orificios puede impedir la alineación de los tornillos y ralentizar la producción. En la fabricación de grandes volúmenes, estos errores pueden dar lugar a miles de unidades rechazadas.

4. Ignorar los requisitos de agujeros y ranuras

Los agujeros y las ranuras son habituales en las piezas de chapa metálica, pero una mala colocación o un tamaño inadecuado pueden debilitar la pieza, dañar las herramientas o aumentar los costes. Un buen diseño garantiza que las piezas sean resistentes y fáciles de producir.

Si los orificios están demasiado cerca de un borde, el material circundante puede rasgarse o deformarse durante el conformado. Una regla común es mantener la distancia del borde al menos 1,5 veces el diámetro del agujero. En las curvas, los orificios deben estar desplazados al menos 2 veces el grosor del material para evitar distorsiones. Ignorar estas directrices reduce la resistencia de la pieza y aumenta los desechos.

Los agujeros pequeños son difíciles de perforar o cortar con láser. Una buena regla es que el tamaño del agujero no sea inferior al grosor del material. Por ejemplo, cortar un agujero de 1 mm en acero de 2 mm puede romper los punzones y provocar un calor excesivo con el corte por láser. Los agujeros sobredimensionados también causan problemas y suelen requerir pasos de mecanizado adicionales.

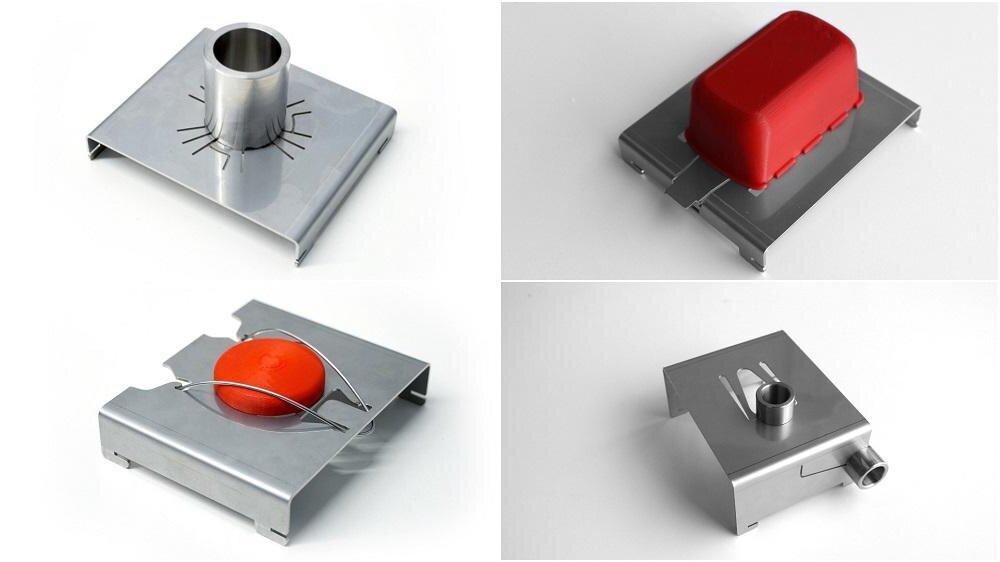

5. Excesiva complicación de la geometría de las piezas

Los diseños complejos pueden parecer impresionantes, pero a menudo aumentan los costes y ralentizan la producción. Cada pliegue, recorte o elemento adicional añade tiempo de utillaje, preparación y procesamiento. Por lo general, estos añadidos no mejoran la función de la pieza.

Los dobleces adicionales aumentan los pasos de producción y las posibilidades de desalineación. Por ejemplo, añadir tres dobleces en lugar de uno puede duplicar el tiempo de conformado y el desgaste de las herramientas. Elementos como los recortes decorativos o las esquinas estrechas debilitan las piezas y complican su manipulación. Los diseñadores deben centrarse en la función y eliminar los elementos que no mejoren el rendimiento.

Algunas formas necesitan matrices especiales o un mecanizado secundario. Esquinas afiladas, canales profundos o curvas complejas pueden no funcionar con prensas plegadoras o rodillos estándar. En estos casos, los fabricantes necesitan utillaje a medida, que puede costar miles de dólares y añadir semanas a la producción. Diseñar piezas que se adapten al utillaje estándar ayuda a mantener los proyectos dentro del plazo y el presupuesto previstos.

6. Olvidarse de los métodos de fijación y unión

La fijación y la unión son fundamentales en el diseño de chapas metálicas, pero a menudo se pasan por alto. Una mala planificación puede causar problemas de ensamblaje, uniones débiles o costosos rediseños. Tener en cuenta los métodos de unión desde el principio ayuda a crear piezas más resistentes y acelera la producción.

Soldadura necesita espacio para las herramientas y el control térmico. Si los diseños dejan poco espacio para los soldadores o los brazos robóticos, las uniones pueden quedar incompletas o desiguales. Por ejemplo, las esquinas estrechas pueden atrapar el calor y provocar deformaciones o soldaduras débiles. Una simple holgura de 10-15 mm suele facilitar la soldadura y hacerla más fiable.

sujetadores También es necesario que el tamaño y la separación de los orificios sean los adecuados. Si los tornillos o remaches están demasiado juntos, la chapa puede agrietarse bajo carga. Una regla general es dejar al menos 2 veces el diámetro del tornillo entre los agujeros. Los insertos, como las tuercas PEM, requieren espacio adicional para las herramientas de instalación.

7. Pasar por alto la dirección del grano y la anisotropía

Las chapas metálicas se laminan durante la producción, lo que crea un grano en el material. Este grano afecta a la forma en que el metal se dobla, se estira y resiste el agrietamiento. Ignorar la dirección del grano puede provocar dobleces débiles, distorsión o fallos de la pieza durante el conformado.

Doblar contra el grano aumenta el riesgo de grietas, especialmente en metales más duros como el acero inoxidable o las aleaciones de aluminio. Las pruebas demuestran que el doblado a través del grano puede reducir la ductilidad hasta 50% en comparación con el doblado a lo largo del mismo. Un enfoque seguro es colocar los doblados paralelos a la veta siempre que sea posible para mantener la resistencia de las piezas y reducir los fallos.

La anisotropía significa que el metal se comporta de forma diferente en función de la dirección. Si no se tiene en cuenta, las piezas pueden deformarse o retorcerse durante el conformado. Por ejemplo, una brida alargada doblada a lo largo de la veta puede distorsionarse varios milímetros, lo que obligaría a retocarla. Los diseñadores pueden reducir este riesgo aumentando los radios de curvatura, eligiendo temples más blandos o alineando la orientación de la pieza con la veta.

8. No optimizar los diseños planos

Los diseños planos determinan la eficacia con la que se cortan las piezas de chapa metálica. Los diseños deficientes desperdician material, aumentan los costes y ralentizan la producción. Los diseñadores que se saltan este paso suelen enfrentarse a mayores tasas de desechos y plazos de entrega más largos.

Las piezas colocadas al azar en la chapa dejan huecos importantes, desperdiciando material valioso. Si no se optimizan los diseños, los desechos pueden alcanzar 10-20% de materia prima. El uso de software o una cuidadosa planificación manual para anidar las piezas de forma ajustada reduce las piezas desechadas y los costes.

Las chapas metálicas vienen en tamaños estándar, como 1,22×2,44 m (4×8 pies) o 1,52×3,05 m (5×10 pies). Diseñar piezas sin tener en cuenta estos tamaños puede requerir cortar a partir de chapas sobredimensionadas, lo que aumenta los costes de material y el tiempo de procesamiento. Alinear las dimensiones de las piezas con las chapas disponibles mejora la eficacia y reduce los residuos.

9. Descuidar las necesidades de acabado y postprocesado

Los acabados superficiales y el postprocesado afectan a la calidad, el rendimiento y la vida útil de las piezas de chapa metálica. Ignorar estas necesidades durante el diseño puede dar lugar a piezas que no encajen, se corroan rápidamente o no pasen la inspección.

Revestimientos como pintura en polvo, anodizado, o galvanizado añadir grosor a la pieza. Si no se tiene en cuenta, los orificios pueden resultar demasiado pequeños, doblarse demasiado o aflojar los ensamblajes. Por ejemplo, el recubrimiento de polvo puede añadir 0,05-0,2 mm por lado. Incluir este dato en el diseño evita interferencias y garantiza un ajuste correcto tras el acabado.

Los bordes afilados pueden causar lesiones, problemas de montaje o desgaste prematuro. Desbarbado y el redondeo de bordes suavizan los bordes y mejoran la seguridad. Omitir estos pasos puede ahorrar tiempo al principio, pero suele dar lugar a devoluciones o repeticiones. Diseñar teniendo en cuenta el tratamiento de los bordes evita retrasos y garantiza una calidad uniforme.

No existe una regla única que pueda evitar todos los problemas de diseño de chapa metálica, pero estos nueve consejos ponen de relieve los escollos más comunes. Seguirlos le ayudará a crear piezas más resistentes y eficientes y a reducir los retrasos en la producción.

Para obtener más orientación, consulte a un ingeniero experto en chapa metálica que pueda revisar su diseño y sugerirle mejoras. Para empezar su próximo proyecto, prepare su modelo CAD en 3D y solicite unpresupuesto interactivo para ver cómo se comporta su diseño en la producción.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.