El mecanizado CNC es un proceso rápido, preciso y flexible. Pero incluso los pequeños errores de diseño pueden causar grandes problemas. Las piezas con formas complejas, ajustes estrechos o características de difícil acceso suelen requerir más tiempo de fabricación. También pueden costar más y provocar problemas de calidad. Cuando los ingenieros y diseñadores pasan por alto estos detalles, pueden producirse retrasos y un desgaste adicional de las herramientas.

Diseñar las piezas pensando en el mecanizado ahorra tiempo, mejora la precisión y reduce costes. Si se tiene en cuenta la geometría, el grosor de las paredes, los orificios, las tolerancias, el material y el acabado de la superficie, la pieza será más fácil de fabricar sin comprometer su resistencia ni su función.

Un buen diseño ayuda a todos los implicados: el diseñador, el maquinista y el usuario final. En las secciones siguientes se comparten formas sencillas de hacer que el mecanizado CNC sea más suave y predecible. El objetivo es crear piezas que funcionen bien y cuya producción sea asequible.

1. Optimización de la geometría y las características

Un diseño geométrico inteligente ayuda a reducir el tiempo de mecanizado y el desgaste de la herramienta. Cuando se planifican cuidadosamente las esquinas, cavidades y cajeras, las piezas son más fáciles y rápidas de mecanizar.

Diseñar bien las esquinas interiores

Las esquinas interiores son habituales en muchas piezas CNC, pero las afiladas son especialmente difíciles de mecanizar. Las herramientas de corte son redondas, por lo que no pueden crear una esquina interior perfectamente afilada. Si un diseño presenta ángulos agudos, la herramienta requiere pasadas adicionales o fresas más pequeñas, lo que aumenta tanto el tiempo como el coste.

Añadir redondeos a las esquinas internas es una forma sencilla de mejorar la mecanizabilidad. El radio del redondeo debe ser igual o ligeramente mayor que el radio de la herramienta. Por ejemplo, si utiliza una fresa de 6 mm, un redondeo interno de 3 mm funciona bien. Esto permite que la herramienta se mueva con suavidad, reduce las vibraciones y disminuye el riesgo de rotura de la herramienta.

Los filetes también refuerzan la pieza. Las esquinas afiladas crean puntos de tensión que pueden provocar grietas o fatiga. Las esquinas redondeadas distribuyen la tensión uniformemente, lo que ayuda a que la pieza dure más.

Mejorar el diseño de cavidades y bolsas

A menudo se necesitan cavidades y bolsillos para reducir el peso, encajar conjuntos o sujetar componentes. Sin embargo, las cavidades profundas o estrechas son más difíciles de mecanizar. Cuando una herramienta penetra demasiado en el material, puede doblarse, vibrar o dejar una superficie rugosa.

Para evitarlo, intente que la relación profundidad-anchura de las cajeras sea baja. Una buena regla es que la profundidad sea inferior a cuatro veces el diámetro de la herramienta. Por ejemplo, con una fresa de 10 mm, evite cajeras de más de 40 mm de profundidad. Si es necesario realizar cortes más profundos, puede dividir la profundidad en pasos o rediseñar la pieza para facilitar el acceso.

Siempre que sea posible, utilice fondos redondeados en lugar de planos. Las cavidades de fondo plano requieren fresas especiales, mientras que los fondos redondeados pueden mecanizarse más eficazmente con herramientas estándar. Mantenga un grosor de pared constante para evitar distorsiones o tensiones durante el mecanizado.

Además, evite las transiciones bruscas en el interior de las cavidades. Las pendientes suaves o las entradas en rampa ayudan a distribuir las fuerzas de corte y a eliminar el material de forma más eficaz. Si el diseño lo permite, añadir pequeños ángulos de inclinación puede mejorar el acceso de la herramienta y la evacuación de virutas, lo que se traduce en un proceso de mecanizado más suave en general.

2. Diseño de muros y nervaduras eficientes

El diseño de los muros y las costillas influye considerablemente en Mecanizado CNC rendimiento. Un buen diseño hace que una pieza sea más resistente, ligera y fácil de producir.

Encontrar el grosor de pared adecuado

El grosor de las paredes afecta a la resistencia y estabilidad de una pieza durante el mecanizado. Las paredes gruesas, desperdician material y tardan más en cortarse. Las paredes finas pueden doblarse o vibrar bajo la presión de una herramienta. Ambos casos pueden provocar tolerancias deficientes, marcas de vibración o superficies rugosas.

El grosor ideal de las paredes depende del material y del tamaño de la pieza. En el caso del aluminio, las paredes deben tener un grosor mínimo de 0,8 mm en las piezas pequeñas y de 1,5 mm en las grandes. En el caso del acero inoxidable, el grosor debe oscilar entre 1,0 y 2,0 mm, porque es más duro y resiste mejor los cortes.

Mantener un grosor de pared constante en toda la pieza ayuda a evitar tensiones y distorsiones. Evite los cambios bruscos de grosor o las paredes largas y sin soporte. Si el diseño necesita zonas delgadas, puede añadir nervios o bridas para soportarlas. También puede reducir la profundidad de mecanizado en las regiones que podrían flexionarse en exceso.

Reforzar paredes finas para mejorar el mecanizado

Las paredes finas ayudan a reducir el peso, pero también dificultan el mecanizado. Cuando la herramienta empuja contra una pared fina, ésta puede doblarse ligeramente. Este movimiento provoca cortes desiguales y trabajo de acabado adicional. El objetivo es diseñar paredes ligeras pero lo suficientemente resistentes para soportar las fuerzas de corte.

Añadir nervaduras es una de las mejores formas de reforzar paredes delgadas. Las nervaduras distribuyen la tensión y aumentan la rigidez de la pieza sin añadir demasiado material. Coloque las nervaduras en la misma dirección que la carga principal y alrededor de las zonas susceptibles de doblarse. Como orientación, el grosor de las nervaduras debe ser aproximadamente 40%-60% del grosor de la pared.

También es esencial conectar las costillas y las paredes con filetes lisos, en lugar de esquinas afiladas. Las intersecciones afiladas crean puntos de tensión que pueden provocar grietas o fallos. Las transiciones redondeadas hacen que la pieza sea más resistente y fácil de mecanizar.

3. Dominio del diseño de orificios y roscas

Agujero e hilo diseño tienen un efecto significativo en la velocidad de mecanizado, la vida útil de la herramienta y el coste. Un mal diseño puede ralentizar la producción y desgastar las herramientas con mayor rapidez. En cambio, un buen diseño facilita un mecanizado más suave, rápido y preciso.

Utilizar tamaños de orificio estándar para mejorar la eficiencia

Elegir tamaños de agujero estándar es una de las formas más sencillas de mejorar la eficacia del mecanizado. Las herramientas estándar son fáciles de encontrar, cuestan menos y reducen la necesidad de cambiarlas. Los tamaños no estándar, aunque sean ligeramente diferentes, suelen requerir brocas o fresas especiales. Esto supone costes y tiempo de preparación adicionales.

Siempre que sea posible, utilice diámetros de broca estándar como 1/8″, 1/4 ", 3/8", o tamaños métricos como 3 mm, 6 mm y 10 mm. Ceñirse a estas dimensiones comunes permite a los maquinistas utilizar herramientas estándar y programar las operaciones con mayor eficacia.

La distancia entre agujeros también es importante. Evite colocar los agujeros demasiado cerca de los bordes o entre sí. Una regla sencilla es mantener al menos un diámetro de agujero de espacio entre el borde del agujero y los bordes u orificios cercanos. Esto ayuda a evitar grietas, flexiones o desviaciones de la herramienta.

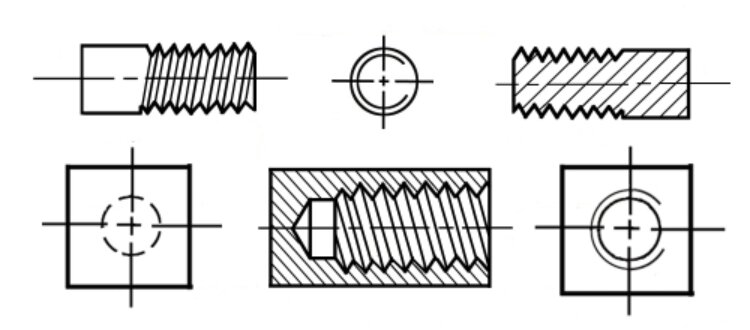

Los orificios roscados también deben seguir los tamaños de rosca estándar. En la mayoría de los metales, la profundidad de la rosca debe ser aproximadamente 1,5 veces el diámetro del tornillo. Una rosca más profunda no aumenta significativamente la resistencia, pero dificulta el mecanizado y aumenta la probabilidad de rotura de la herramienta.

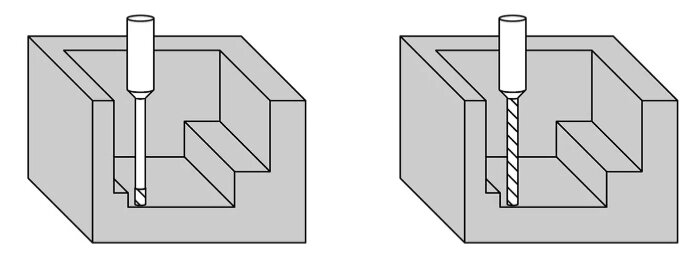

Facilitar el acceso a los orificios

El acceso a buenas herramientas ahorra tiempo y costes en el mecanizado CNC. Cuando las herramientas no pueden llegar directamente a los orificios, los mecanizadores suelen necesitar configuraciones adicionales o herramientas más largas, lo que puede comprometer la precisión.

Diseñe los orificios de forma que las herramientas puedan entrar directamente por arriba o por los lados sin obstáculos. Evite colocar orificios en ángulos extraños o en espacios estrechos, a menos que sea necesario. Si debe añadir un orificio en ángulo, incluya una superficie plana para facilitar la alineación de las herramientas.

Asegúrese de que hay espacio suficiente alrededor de cada orificio para que la herramienta arranque y salga sin problemas. Las esquinas estrechas o los elementos cercanos pueden provocar la desviación de la herramienta o agujeros desiguales. Para agujeros profundos, incluya zonas de alivio o vías de refrigerante para eliminar virutas y controlar el calor.

Asimismo, evite colocar los orificios roscados demasiado cerca de bordes o paredes finas, ya que esto puede comprometer la resistencia de la pieza. Desplácelos ligeramente hacia el interior o añada un soporte adicional en esa zona. Añadir chaflanes en las aberturas de los orificios ayuda a guiar las herramientas, proteger las roscas y mejorar la alineación del ensamblaje.

4. Especificar bien las tolerancias

Las tolerancias indican la diferencia admisible entre el tamaño de diseño y la pieza mecanizada real. Establecer las tolerancias correctas garantiza una alta calidad al tiempo que minimiza los costes adicionales.

Evitar tolerancias innecesarias

Tolerancias demasiado apretados son una de las principales razones de los mayores costes de mecanizado. Muchos diseñadores los utilizan por defecto, asumiendo que más ajustado significa mejor. En realidad, una precisión excesiva puede ralentizar la producción y dar lugar a más piezas rechazadas.

Para la mayoría de las piezas mecánicas, una tolerancia de ±0,1 mm es suficiente. Las piezas de alta precisión, como los asientos de rodamientos o los ajustes a presión, pueden requerir una tolerancia de ±0,01 mm (±0,0004 pulg.), pero sólo cuando la función realmente lo requiera. Al adaptar las tolerancias a la finalidad de la pieza, se ahorra tiempo y se reduce el trabajo de mecanizado innecesario.

Cada proceso de mecanizado tiene su propio margen de tolerancia. El fresado, por ejemplo, puede mantener tolerancias más ajustadas que el láser o corte por plasma. Elegir la tolerancia correcta para cada proceso garantiza resultados uniformes y menos repeticiones.

Equilibrio entre ajuste y funcionalidad

Un buen diseño de tolerancias se basa en el equilibrio. Las piezas deben encajar correctamente, pero deben ser asequibles y fáciles de fabricar. Si la tolerancia es demasiado floja, los ensamblajes pueden moverse en exceso. Si es demasiado ajustada, las piezas pueden no encajar o dañarse durante el montaje.

Tenga en cuenta cómo funcionará cada pieza y cómo interactuará con las demás. Los ajustes deslizantes necesitan más holgura, mientras que los ajustes a presión requieren un control más estricto. Para ejes y orificios, utilice ajustes estándar como H7/G6 o H8/F7, en función de la estanqueidad o holgura deseada para la conexión. Las clases de ajuste estándar simplifican la producción y garantizan la compatibilidad.

Deje siempre clara su intención de tolerancia en el dibujo. Marque sólo las cotas críticas que afectan al funcionamiento de la pieza y aplique tolerancias generales al resto. Esto ayuda a los operarios a centrarse en las características que realmente necesitan precisión, ahorrando tiempo y costes.

5. Diseño para múltiples configuraciones y accesibilidad

La accesibilidad de las piezas es una de las partes más prácticas del diseño CNC, pero a menudo se olvida. Una pieza bien diseñada permite a los operarios acceder fácilmente a todas sus características, lo que reduce el número de configuraciones necesarias.

Ajuste de la orientación correcta de la pieza

Una buena orientación de la pieza simplifica y acelera el mecanizado. Cuando una pieza tiene superficies transparentes y abiertas, a menudo puede acabarse en menos configuraciones. Cada preparación añade tiempo y pequeños errores de alineación, por lo que reducirlos mejora la precisión y ahorra mano de obra.

Al diseñar, imagine cómo se colocará la pieza en la bancada de la máquina. La mejor orientación debe exponer las características más críticas de la herramienta en una sola configuración. Las superficies planas son ideales para la fijación, así que diseñe bases estables que sujeten firmemente la pieza. Si es necesario dar la vuelta a la pieza, incluya elementos de alineación o puntos de referencia para facilitar un reposicionamiento preciso.

Intente evitar diseños que requieran ángulos de herramienta extremos o un acceso interno profundo. Suelen requerir un mecanizado en 5 ejes o dispositivos especiales, lo que aumenta el coste. Mantener el diseño "plano" -con características accesibles desde el movimiento estándar de 3 ejes- hace que el mecanizado sea más eficiente y consistente.

Acceso y espacio suficientes para las herramientas

El acceso a las herramientas es un factor clave para facilitar el mecanizado de una pieza: un acceso deficiente obliga a los operarios a utilizar herramientas más largas o trayectorias complejas, lo que reduce la precisión y aumenta las vibraciones. Diseñar con trayectorias de herramienta claras garantiza un corte más suave y una mejor calidad superficial.

Compruebe siempre si las herramientas pueden acceder directamente a los elementos internos o laterales. Si el acceso está bloqueado, considere la posibilidad de cambiar ligeramente el diseño. Añadir chaflanes, ranuras abiertas u orificios de acceso puede dar a la herramienta espacio para arrancar y salir limpiamente.

El espacio libre es igual de necesario. Asegúrese de que hay espacio suficiente entre paredes, salientes y cavidades para evitar que la herramienta de corte choque con la pieza o el husillo. Esto es especialmente importante en esquinas de radio pequeño y cavidades profundas, donde el espacio es limitado.

6. Selección de materias primas adecuadas

La selección del material desempeña un papel importante en la velocidad de mecanizado, el coste y la calidad de las piezas. Elegir el material adecuado al principio de la fase de diseño puede ahorrar horas de trabajo y reducir los residuos.

Adecuación del material a la finalidad de la pieza

Cada pieza tiene una función específica, y esa función determina qué material funciona mejor. A la hora de diseñar, hay que tener en cuenta cómo se utilizará la pieza: las cargas que soportará, las temperaturas a las que se enfrentará y el entorno en el que funcionará. Estos factores ayudan a seleccionar los mejores materiales.

Para piezas ligeras o prototipos, el aluminio suele ser la mejor opción. Es fuerte para su peso, fácil de mecanizar y naturalmente resistente a la corrosión. También es perfecto para el corte a alta velocidad. El acero inoxidable es mejor cuando la pieza debe soportar desgaste o condiciones duras, como en entornos marinos o médicos.

Si necesita alta resistencia o resistencia al calor, el titanio o los aceros aleados pueden ser más adecuados. Sin embargo, son más difíciles de mecanizar y aumentan el desgaste de las herramientas, lo que eleva el coste. Para piezas no estructurales o prototipos, son adecuados plásticos como el ABS o el POM. Son fáciles de cortar, ligeros y ofrecen aislamiento eléctrico.

Teniendo en cuenta la maquinabilidad

La maquinabilidad se refiere a la facilidad con la que un material puede cortarse y acabarse. Afecta a la velocidad de corte, la calidad de la superficie y la vida útil de la herramienta. Los materiales demasiado duros, pegajosos o abrasivos ralentizan el mecanizado y desgastan rápidamente las herramientas.

El aluminio y el latón presentan una excelente mecanizabilidad, produciendo acabados lisos con un esfuerzo mínimo. El acero dulce también se mecaniza con facilidad, pero requiere refrigerante para controlar el calor. El acero inoxidable, el titanio y los aceros endurecidos son más difíciles de trabajar. Generan más calor y fricción, por lo que requieren velocidades de corte más lentas o recubrimientos especiales de las herramientas para evitar el sobrecalentamiento.

Al elegir los materiales, equilibre el rendimiento de la pieza con la eficacia del mecanizado. A veces, un material ligeramente más caro puede ser más rentable en general si corta más rápido y prolonga la vida útil de la herramienta.

7. Contabilización de los requisitos de acabado superficial

El acabado superficial afecta tanto al aspecto como al rendimiento de una pieza. Planificar el acabado adecuado ayuda a cumplir los objetivos funcionales y visuales sin añadir costes innecesarios.

Especificar sólo lo necesario

No todas las superficies necesitan un acabado perfecto o brillante. Exigir una rugosidad superficial fina en todas las zonas requiere velocidades de corte más lentas, herramientas especializadas y pasadas de mecanizado adicionales. Esto se traduce en un aumento del tiempo y los costes sin un beneficio tangible.

Concéntrese sólo en las superficies que realmente necesitan un acabado fino. Por ejemplo, los asientos de los rodamientos, las caras de sellado o las zonas deslizantes deben tener acabados más suaves. Las superficies sin contacto pueden conservar las marcas estándar dejadas por las herramientas de corte. Marque claramente estas áreas cruciales en sus dibujos para que los maquinistas sepan dónde centrar su esfuerzo.

Equilibrio entre estética y rendimiento

Algunas piezas serán visibles al montarlas, por lo que necesitan un aspecto limpio y uniforme. Otras están ocultas y sólo necesitan funcionar correctamente. Adapte el acabado a la finalidad de la pieza.

Las piezas visibles pueden utilizar métodos de postprocesado como el pulido, el anodizado o el recubrimiento en polvo para conseguir una superficie atractiva sin necesidad de tiempo de mecanizado adicional. Para las áreas funcionales, seleccione acabados que mejoren el rendimiento, como reducir la fricción o facilitar el montaje.

Evite pulidos o rectificados innecesarios que no mejoren la funcionalidad de la pieza. Al equilibrar el aspecto con la función, se mantiene la calidad al tiempo que la producción resulta eficiente y asequible.

¿Está listo para llevar sus diseños CNC al siguiente nivel? Nuestro equipo de ingeniería puede revisar sus piezas y ofrecerle consejos claros y prácticos para que sean más fáciles, rápidas y rentables de mecanizar. Póngase en contacto con nosotros para compartir los detalles de su proyecto y obtener una consulta gratuita: convirtamos sus ideas en piezas de alta calidad listas para la producción de forma eficaz.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.