Mit der Zeit können Metallteile, die Feuchtigkeit und Chemikalien ausgesetzt sind, kaputt gehen. Rost kann Metallteile schnell beschädigen. Korrosion verursacht in der Industrie jedes Jahr Kosten in Milliardenhöhe. Wie können Sie also Metalloberflächen schützen, ohne zu viel Geld auszugeben? Die Verzinkung bietet eine erschwingliche Lösung. Dieser Beschichtungsprozess verbessert die Haltbarkeit und Lebensdauer des Metalls.

In diesem Artikel befassen wir uns mit dem Verzinkungsprozess, seinen Vorteilen und seinen Anwendungen in verschiedenen Branchen. Schauen wir uns an, wie es funktioniert und warum es so effektiv ist, um Ihre Teile dauerhaft zu schützen.

Was ist Verzinkung?

Beim Verzinken, auch galvanisches Verzinken oder Galvanisieren genannt, wird eine Metalloberfläche mit einer dünnen Zinkschicht überzogen. Der Hauptzweck besteht darin, das darunter liegende Metall vor Rost und Korrosion zu schützen. Zink dient als Opferanode, d. h. es korrodiert, bevor das darunter liegende Metall korrodiert.

Dieser Schutz bleibt auch dann wirksam, wenn die Zinkschicht zerkratzt wird. Er ist vorteilhaft für Teile, die rauen Bedingungen ausgesetzt sind, wie in der Automobil-, Bau- und Außenindustrie.

Wie schützt die Zinkbeschichtung Metalloberflächen??

Die Verzinkung bietet im Wesentlichen zwei Arten von Schutz:

- Schutz vor Barrieren: Das Zink bildet eine physikalische Barriere, die verhindert, dass Feuchtigkeit, Sauerstoff und Chemikalien das Grundmetall erreichen und Korrosion verursachen.

- Opfernder Schutz: Zink korrodiert schneller als das darunter liegende Metall. Wenn also die Beschichtung zerkratzt wird, opfert sich das Zink und schützt das Grundmetall vor Rost.

Der elektrochemische Prozess der Verzinkung

Die Verzinkung erfolgt durch ein elektrochemisches Verfahren. Zunächst wird das Metallteil in ein Bad mit Zinksalzen gelegt. Durch die Lösung fließt ein elektrischer Strom, der Zinkionen auf die Oberfläche des Metalls bringt. Durch diesen Vorgang geht das Zink eine feste Verbindung mit dem Metall ein.

Die Dicke der Zinkschicht hängt von der Dauer des Eintauchens des Teils in das Bad und der Stromstärke ab. Das Ergebnis ist eine glatte, gleichmäßige Beschichtung, die einen starken, dauerhaften Schutz gegen Korrosion bietet.

Wie funktioniert die Verzinkung?

Bei der Verzinkung wird eine dünne Zinkschicht auf eine Metalloberfläche aufgetragen, um sie vor Korrosion zu schützen. Im Folgenden wird Schritt für Schritt erklärt, wie der Galvanisierungsprozess abläuft.

Schritt 1: Vorbereitung der Metalloberfläche

Das zu beschichtende Metallteil wird gründlich gereinigt, um Schmutz, Öl, Fett oder Oxidation zu entfernen. Dies geschieht in der Regel in einem Säurebad oder mit abrasiven Reinigungsverfahren. Auf sauberen Oberflächen kann sich das Zink besser mit dem Metall verbinden.

Schritt 2: Eintauchen des Metalls in eine Zinkelektrolytlösung

Nach der Reinigung wird das Metallteil in eine Zinkelektrolytlösung getaucht. Diese Lösung enthält eine Mischung aus Zinksalzen, in der Regel Zinksulfat oder Zinkchlorid, die in Wasser gelöst sind. Die Lösung enthält auch andere Zusätze, um einen reibungslosen Ablauf des Beschichtungsprozesses zu gewährleisten.

Schritt 3: Einrichten des Galvanikbads

Das Metallteil wird an die negative Seite (Kathode) eines Stromkreises angeschlossen, während auf der positiven Seite eine Zinkanode angebracht ist. Die Elektrolytlösung wird im Bad zirkuliert, um einen gleichmäßigen Fluss von Zinkionen aufrechtzuerhalten.

Schritt 4: Anlegen von elektrischem Strom

Ein elektrischer Strom wird durch die Elektrolytlösung geleitet. Dieser Strom bewirkt, dass sich die Zinkionen in der Lösung in Richtung des negativ geladenen Metallteils (der Kathode) bewegen. Wenn diese Zinkionen die Metalloberfläche erreichen, werden sie reduziert und als feste Zinkschicht abgeschieden.

Schritt 5: Zinkabscheidung

Mit der Zeit werden durch den elektrischen Strom mehr Zinkionen auf der Oberfläche des Metallteils abgelagert, wodurch eine dünne, aber starke Zinkschicht entsteht. Die Dicke dieser Schicht kann durch die Einstellung des Stroms und die Zeit, die das Metall in der Lösung verbleibt, kontrolliert werden.

Schritt 6: Spülen und Trocknen

Nachdem die gewünschte Schichtdicke erreicht ist, wird das beschichtete Metallteil aus dem Elektrolytbad genommen. Anschließend wird es gespült, um überschüssige Lösung zu entfernen, und getrocknet.

Arten von Verzinkungsmethoden

Je nach Größe der Teile, den Anforderungen an die Schichtdicke und der Arbeitsumgebung werden unterschiedliche Verzinkungsverfahren eingesetzt. Jede Technik bietet eine einzigartige Möglichkeit, Zink aufzutragen, mit ihren eigenen Stärken und idealen Anwendungsfällen.

Galvanische Verzinkung

Die Elektroverzinkung ist die gängigste Methode. Dabei werden Metallteile mit Strom mit Zink beschichtet. Das Ergebnis ist eine dünne, glatte und glänzende Zinkschicht. Diese Methode ist ideal für Teile, die eine saubere Oberfläche und präzise Abmessungen benötigen.

Es wird häufig für Automobilteile verwendet, Befestigungsmaterialund Elektronik. Die Beschichtung ist zwar dünner als andere Methoden, bietet aber einen guten Schutz in Innenräumen oder in Umgebungen mit geringer Luftfeuchtigkeit.

Feuerverzinkung

Feuerverzinkung werden Metallteile in ein Bad aus geschmolzenem Zink getaucht. Dadurch entsteht eine viel dickere und rauere Beschichtung als bei der galvanischen Verzinkung. Die Verbindung ist stark, und die Zinkschicht kann rauen Witterungsbedingungen und Belastungen standhalten.

Diese Methode wird häufig für Außenstrukturen, Zäune, Stahlträger und Baubeschläge verwendet. Sie bietet langfristige Korrosionsbeständigkeit in anspruchsvollen Umgebungen.

Mechanische Beschichtung

Bei der mechanischen Beschichtung wird kein Strom verwendet. Stattdessen wird das Zinkpulver durch Reibung und Schlag auf das Metallteil kalt aufgeschweißt. Dieser Prozess findet in einer rotierenden Trommel statt, die Glasperlen, Wasser und andere Chemikalien enthält.

Es wird häufig für kleine Teile wie Schrauben, Muttern und Unterlegscheiben verwendet. Ein Vorteil ist, dass die Wasserstoffversprödung vermieden wird, die einige Metalle beim Galvanisieren schwächen kann.

Sherardisierung

Das Sherardisieren ist ein hitzebasiertes Verfahren, bei dem Metallteile in eine geschlossene Trommel mit Zinkpulver gelegt werden. Die Trommel wird auf eine hohe Temperatur erhitzt, so dass sich der Zinkdampf mit der Oberfläche des Teils verbinden kann. Dadurch entsteht eine gleichmäßige, diffusionsgebundene Zinkschicht.

Das Sherardisieren eignet sich am besten für komplexe Formen und Gewindeteile. Es bietet eine gute Verschleiß- und Korrosionsbeständigkeit, insbesondere in maritimen oder chemischen Umgebungen.

Die wichtigsten Vorteile der Verzinkung

Die Verzinkung ist weit verbreitet, weil sie praktisch, zuverlässig und kostengünstig ist. Es hilft, Metallteile zu schützen, verbessert ihr Aussehen und verlängert ihre Lebensdauer - selbst in rauen Umgebungen.

Korrosionsbeständigkeit

Der wichtigste Vorteil der Verzinkung ist ihr starker Schutz gegen Rost. Zink bildet eine Schicht, die den Schaden zuerst aufnimmt, so dass das Metall darunter sicher bleibt. Selbst wenn die Beschichtung zerkratzt wird, schützt das Zink das Teil weiterhin.

Kosten-Wirksamkeit

Die Verzinkung ist eine der günstigeren Beschichtungsmöglichkeiten. Die benötigten Materialien und Werkzeuge sind leicht verfügbar und relativ preiswert. Das Verfahren eignet sich sowohl für Kleinserien als auch für Großserien, was zur Kosteneinsparung beiträgt.

Ästhetisches Finish

Die Verzinkung verbessert auch das Aussehen der Teile. Es verleiht eine helle, saubere Oberfläche, die je nach Verfahren glatt oder matt sein kann. Diese Oberfläche verbessert das Aussehen der Teile und macht sie auch einfacher zu inspizieren.

Schmierfähigkeit und Verschleißbeständigkeit

Verzinkte Teile haben oft weniger Reibung auf ihren Oberflächen. Dadurch lassen sie sich leichter einbauen und halten länger im Gebrauch. Zusätzliche Beschichtungen oder Behandlungen können den Verschleiß weiter verringern.

Beschränkungen der Verzinkung

Die Verzinkung bietet einen guten Schutz und einen hohen Wert, aber sie ist nicht für jede Aufgabe geeignet. Es gibt einige Grenzen, die es nicht überschreiten kann. Diese gilt es bei der Wahl der richtigen Beschichtung unbedingt zu beachten.

Begrenzte Hitzebeständigkeit

Verzinkung hält sich nicht gut bei großer Hitze. Wenn die Temperaturen 200°C (392°F) überschreiten, kann die Beschichtung anfangen zu zerfallen. Dies kann zu Abblättern, Farbveränderungen oder einem Verlust des Schutzes führen.

Opferschicht nutzt sich mit der Zeit ab

Zink schützt das Metall, indem es es zunächst abnutzt. Auf diese Weise verhindert es Rost. Aber unter rauen Bedingungen kann die Zinkschicht schneller abgenutzt werden. Sobald das Zink weg ist, liegt das unedle Metall frei und kann rosten. Das bedeutet, dass eine Verzinkung nicht ewig hält.

Nicht ideal für jede Situation

Die Verzinkung ist nicht für alle Verwendungszwecke am besten geeignet. An Orten mit ständigem Salzwasser oder starken Chemikalien hält sie möglicherweise nicht gut. Dort können dickere oder speziellere Beschichtungen erforderlich sein.

Oberflächen und Aussehen der Verzinkung

Die Verzinkung schützt nicht nur das Metall, sondern kann auch sein Aussehen verändern. Nach der Beschichtung können verschiedene Oberflächenbehandlungen hinzugefügt werden. Diese Veredelungen beeinflussen sowohl die Farbe als auch die Rost- und Verschleißbeständigkeit des Teils.

Klar (Blau) Zink

Klares Zink, auch bekannt als Blauzink, hat ein glänzendes, silbernes Aussehen mit einem leichten Blaustich. Dies ist die gängigste Art der Oberfläche. Diese Option ist für Teile geeignet, die in Innenräumen oder in milden Umgebungen verwendet werden. Sie bietet einen einfachen Rostschutz und eine saubere, glänzende Oberfläche. Sie wird häufig für Teile wie Schrauben verwendet, Klammernund Miniaturgehäusen.

Gelbes Zink

Gelbes Zink hat eine goldene oder regenbogenartige Farbe. Diese Oberfläche wird durch eine spezielle Beschichtung namens Chromat erreicht. Es bietet einen besseren Rostschutz als klares Zink. Es ist eine gute Wahl für Autoteile oder Maschinen, die besonders geschützt werden müssen. Gelbes Zink trägt auch dazu bei, dass die Farbe besser haftet, wenn das Teil später lackiert werden soll.

Schwarzes Zink

Schwarzes Zink hat eine dunkle, matte Oberfläche. Diese Oberfläche entsteht durch einen speziellen Nachbehandlungsschritt. Sie bietet einen mittleren Rostschutz und reflektiert kein Licht. Sie wird häufig verwendet, wenn es auf das Aussehen ankommt, z. B. bei Elektronik, Militärteilen oder Konsumgütern. Die dunkle Farbe hilft auch dabei, das Teil in schwach beleuchteten oder taktischen Situationen zu verbergen.

Olivgrünes Zink

Olivgrünes Zink hat eine stumpfe grün-braune Farbe. Es wird hauptsächlich für Militär- oder Luft- und Raumfahrtteile verwendet. Diese Oberfläche bietet einen starken Rostschutz und passt zu militärischer Ausrüstung. Sie reduziert auch den Glanz, was für den Einsatz im Freien oder im Gelände hilfreich ist.

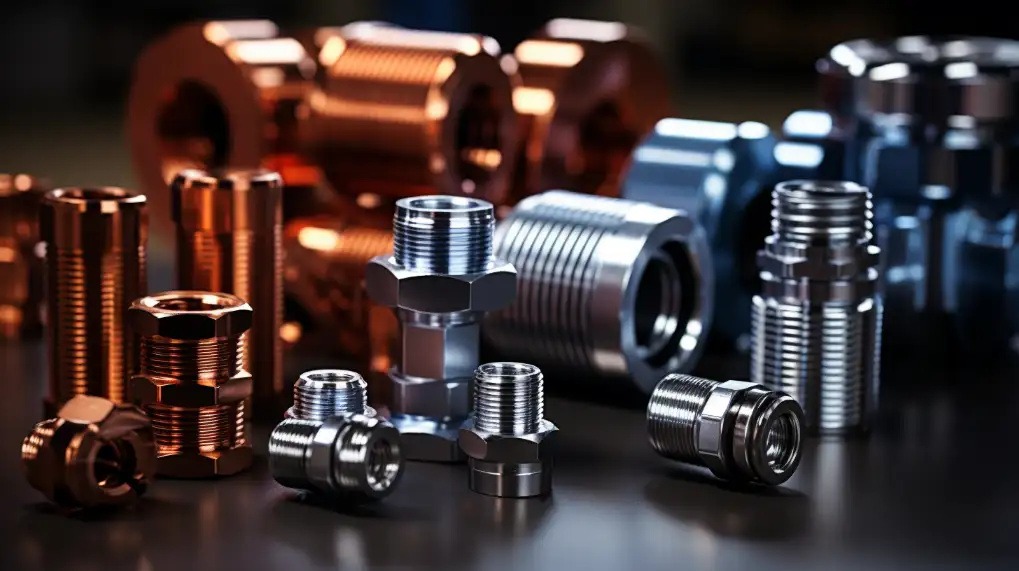

Allgemeine Anwendungen der Verzinkung

Die Verzinkung ist in verschiedenen Branchen weit verbreitet, da sie Metallteile schützt, ein sauberes Aussehen bietet und eine kostengünstige Lösung darstellt. Sie eignet sich sowohl für kleine Teile als auch für große Chargen von Teilen.

Autoteile

In der Automobilindustrie wird die Verzinkung für viele Metallteile verwendet. Sie hilft, Teile wie Halterungen, Kraftstoffleitungen, Bremsteile und Aufhängungskomponenten zu schützen. Diese Teile kommen oft mit Wasser, Schmutz und Streusalz in Berührung. Die Zinkschicht schützt sie vor Rost und verlängert ihre Lebensdauer.

Befestigungselemente und Hardware

Kleinteile wie Bolzen, Muttern, Schrauben und Unterlegscheiben werden häufig verzinkt. Sie werden in vielen Maschinen und Produkten verwendet und sind häufig der Luft oder Feuchtigkeit ausgesetzt. Das Zink hilft, Rost zu verhindern, der Gewinde beschädigen oder die Demontage der Teile erschweren kann. Außerdem lassen sich die Teile so bei der Montage leichter bearbeiten.

Elektrische Bauteile

Steckverbinder, Klemmen und Gehäuse in elektrischen Produkten werden häufig verzinkt. Diese Teile müssen sauber und rostfrei bleiben, damit sie richtig funktionieren. Die Zinkschicht schützt die Oberfläche und trägt dazu bei, dass die Teile über lange Zeit funktionieren. Sie trägt auch dazu bei, die Abnutzung durch Ein- und Ausstecken zu verringern.

Konsumgüter

Die Verzinkung findet sich in vielen Alltagsgegenständen wie Türscharnieren, Schubladenführungen und Lampen. Sie trägt dazu bei, dass diese Teile effizienter funktionieren und besser aussehen. Die Beschichtung verhindert Rost und hält die Oberfläche glatt, so dass das Produkt länger in gutem Zustand bleibt.

Mit Verzinkung kompatible Materialien

Die Verzinkung funktioniert am besten mit bestimmten Metallen, bei denen sich die Beschichtung fest verbindet und einen starken Korrosionsschutz bietet. Einige Materialien eignen sich sehr gut, während andere eine besondere Vorbereitung erfordern oder für diesen Zweck nicht ideal sind.

Stahl und Eisen

Stahl und Eisen sind die am häufigsten verwendeten Werkstoffe für die Verzinkung. Diese Metalle gehen eine starke Verbindung mit Zink ein und sind in Branchen wie der Automobil-, Bau- und Fertigungsindustrie weit verbreitet. Sowohl Kohlenstoffstahl als auch legierter Stahl können effizient und effektiv verzinkt werden.

Messing- und Kupferlegierungen

Messing- und Kupferlegierungen können ebenfalls verzinkt werden. Allerdings ist bei der Oberflächenvorbereitung besondere Vorsicht geboten. Diese Metalle neigen dazu, schnell zu oxidieren. Durch Reinigen und Auftragen einer geeigneten Grundierung kann das Zink besser haften.

Beschränkungen für Aluminium und rostfreien Stahl

Verzinkung wird normalerweise nicht auf Aluminium oder Edelstahl verwendet. Diese Metalle haben natürliche Oxidschichten, die verhindern, dass sich das Zink gut verbindet. Wenn eine Beschichtung erforderlich ist, müssen zunächst spezielle Oberflächenbehandlungen oder Zwischenbeschichtungen vorgenommen werden.

Verzinkung vs. andere Metallbeschichtungen

Die Verzinkung ist nur eine von vielen Beschichtungsmöglichkeiten. Jede Methode hat ihre eigenen Stärken, Kosten und ästhetischen Aspekte. Die Wahl der richtigen Methode hängt von der Verwendung des Teils, der Umgebung und dem Budget ab.

Verzinkung vs. Vernickelung

Die Verzinkung wird hauptsächlich als Korrosionsschutz verwendet. Sie bietet Opferschutz und ist kostengünstiger. Es ist ideal für Verbindungselemente, Halterungen und Konstruktionsteile.

Vernickelung bietet eine härtere, glattere Oberfläche mit besserer Verschleißfestigkeit. Sie ist eher dekorativ und wird häufig für Elektronik, Werkzeuge und Teile verwendet, die eine höhere Oberflächenhärte benötigen. Vernickeln ist auch teurer und bietet keinen Opferschutz wie Zink.

Verzinkung vs. Verchromung

Verzinkung schützt Metall vor Rost. Es wird verwendet, wenn die Funktion wichtiger ist als das Aussehen. Die Oberfläche ist weich, matt oder leicht glänzend.

Verchromung ist ein dekoratives Verfahren, das eine glänzende, spiegelähnliche Oberfläche erzeugt. Außerdem bietet es eine hervorragende Verschleißfestigkeit. Chrom wird für Autoteile, Werkzeuge und Vorrichtungen verwendet, bei denen sowohl Aussehen als auch Haltbarkeit gefragt sind. Es ist teurer und nicht als Korrosionsschutz gedacht.

Verzinkung vs. Pulverbeschichtung

Die Verzinkung ist dünner und schützt hauptsächlich vor Rost. Sie eignet sich gut für kleine Teile oder wenn enge Toleranzen erforderlich sind.

Pulverbeschichtung ist eine trockene, dicke Beschichtung, die mit einer Spritzpistole aufgetragen und durch Hitze gehärtet wird. Sie bietet starken Schutz, verleiht Farbe und ist sehr haltbar. Die Pulverbeschichtung ist ideal für Produkte für den Außenbereich, Maschinengestelle und Konsumgüter. Sie ist dicker und eignet sich möglicherweise nicht für Teile mit feinen Gewinden oder detaillierten Merkmalen.

Verzinkungsdicke und Normen

Die Dicke eines Zinküberzugs beeinflusst, wie gut er der Korrosion widersteht. Normen helfen dabei, die richtige Dicke zu definieren und die Qualität in allen Branchen zu gewährleisten. Diese Richtlinien tragen auch dazu bei, die Einhaltung von Sicherheits- und Umweltvorschriften zu gewährleisten.

Gängige Beschichtungsdickenbereiche

Die Verzinkungsdicke liegt in der Regel zwischen 5 und 25 Mikrometern (0,0002 bis 0,001 Zoll). Dünnere Beschichtungen, etwa 5-8 Mikrometer, werden für Teile in Innenräumen mit geringer Feuchtigkeitseinwirkung verwendet. Dickere Beschichtungen, z. B. von 12 bis 25 Mikron, werden für Außenbereiche oder Bereiche mit hoher Korrosionsbelastung verwendet.

ASTM-, ISO- und RoHS-Konformität

Für die Verzinkung gibt es mehrere Normen:

- ASTM B633 ist die führende US-Norm für Zinküberzüge auf Eisen und Stahl. Sie definiert Beschichtungsklassen, Schichtdicken und Arten von Chromatierungen.

- ISO 2081 ist die internationale Norm für die Verzinkung durch Galvanotechnik. Sie beschreibt die Schichtdicke und Oberflächenbeschaffenheit für verschiedene Anwendungen.

- RoHS-Konformität stellt sicher, dass der Beschichtungsprozess keine beschränkt gefährlichen Substanzen wie sechswertiges Chrom enthält. Die RoHS-konforme Verzinkung verwendet sicherere Passivierungsmethoden, einschließlich dreiwertiger Chromate.

Schlussfolgerung

Die Verzinkung ist ein Schutzverfahren, bei dem eine dünne Zinkschicht auf Metallteile aufgetragen wird, um Rost zu verhindern und deren Lebensdauer zu verlängern. Das Verfahren bildet eine Barriere und bietet einen Opferschutz. Es ist eine kostengünstige und zuverlässige Lösung, die in der Automobil-, Elektro-, Bau- und Konsumgüterindustrie eingesetzt wird.

Suchen Sie Unterstützung bei der Verzinkung für Ihr nächstes Projekt? Kontaktieren Sie uns heute um ein schnelles Angebot zu erhalten oder mit unserem technischen Team zu sprechen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.