In der Metallverarbeitung werden immer mehr komplexe Teile aus schwer zu bearbeitenden Werkstoffen benötigt. Herkömmliche Zerspanungsmethoden führen häufig zu Werkzeugverschleiß, thermischen Schäden und Oberflächenfehlern. Die elektrochemische Bearbeitung ist eine bahnbrechende Lösung, die die Art und Weise, wie wir Metalle auf molekularer Ebene formen, verändert.

Möchten Sie erfahren, wie ECM Ihren Fertigungsprozess revolutionieren kann? Lassen Sie uns die faszinierende Welt der elektrochemischen Bearbeitung und ihrer industriellen Anwendungen erkunden.

Was ist elektrochemische Bearbeitung?

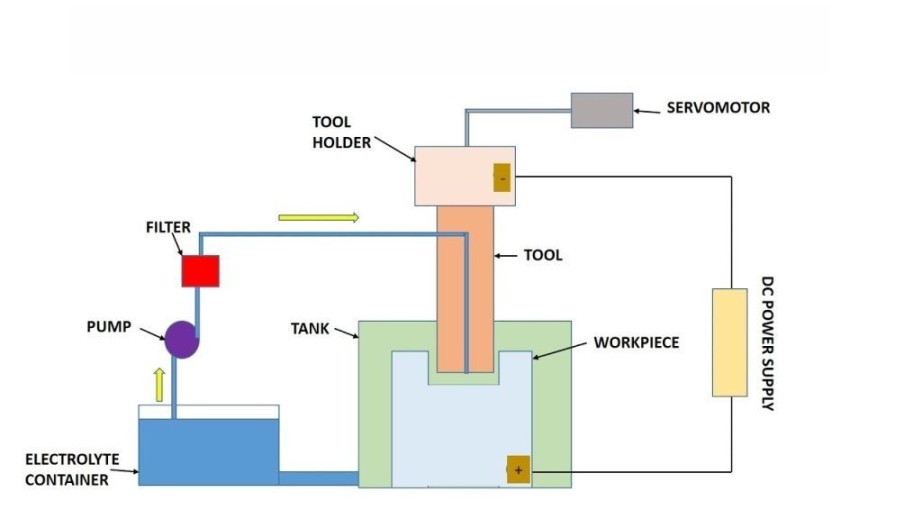

Die elektrochemische Bearbeitung (ECM) ist ein fortschrittliches, unkonventionelles Fertigungsverfahren, bei dem Metall durch kontrollierte elektrochemische Auflösung entfernt wird. Das Verfahren funktioniert wie die umgekehrte Galvanik, bei der elektrischer Strom verwendet wird, um Material von einem Werkstück aufzulösen und zu entfernen.

Während des Betriebs bewegt sich ein negativ geladenes Werkzeug (Kathode) auf ein positiv geladenes Werkstück (Anode) zu, während ein unter Druck stehender Elektrolyt zwischen ihnen fließt. Wenn elektrischer Strom durch diesen Spalt fließt, löst er präzise Metall von der Oberfläche des Werkstücks und ermöglicht es dem Werkzeug, das Material in die gewünschten Formen zu bringen.

Wie elektrochemische Bearbeitung funktioniert?

Das elektrochemische Bearbeitungsverfahren funktioniert durch präzise elektrische und chemische Wechselwirkungen. Eine Gleichspannung von 10-25 Volt erzeugt eine kontrollierte Metallauflösung zwischen einem Werkzeug und einem in einen Elektrolyten getauchten Werkstück.

Der zentrale Mechanismus

Ein negativ geladenes Werkzeug (Kathode) bewegt sich auf ein positiv geladenes Werkstück (Anode) zu, wobei zwischen den beiden ein Spalt von 80-800 Mikrometern besteht. Durch diesen Spalt fließt ein unter Druck stehender Elektrolyt, der gelöste Metallionen abtransportiert, während das Werkzeug die Oberfläche des Werkstücks bearbeitet.

Elektrolytisches Verfahren erklärt

Das Verfahren beruht auf dem Prinzip der Elektrolyse, bei der elektrischer Strom durch eine Leitsalzlösung einen kontrollierten Metallabtrag auslöst. Der Werkstoff des Werkstücks löst sich auf atomarer Ebene auf, wenn Elektronen von der Anode zur Kathode fließen.

Wesentliche Bestandteile von ECM

Das elektrochemische Bearbeitungssystem beruht auf drei grundlegenden, harmonisch zusammenwirkenden Elementen. Jede Komponente ist entscheidend für einen präzisen Materialabtrag und eine hervorragende Oberflächengüte.

Die Werkzeugelektrode

Die Werkzeugelektrode fungiert als Kathode und ist mit dem Minuspol des Netzteils verbunden. Sie ist erforderlich:

- Ausgezeichnete elektrische Leitfähigkeit

- Hohe Steifigkeit, um dem Flüssigkeitsdruck standzuhalten

- Chemische Trägheit gegenüber Elektrolytexposition

- Leichte Bearbeitbarkeit für die Formgebung

Die Form des Werkzeugs passt sich umgekehrt an die gewünschte Werkstückgeometrie an und ist damit ideal für die Serienfertigung. Da es keinen direkten Kontakt mit dem Werkstück gibt, ist das Werkzeug verschleißfrei und ermöglicht eine lange Lebensdauer.

Merkmale des Werkstücks

Das Werkstück dient im ECM-Verfahren als Anode und muss bestimmte Kriterien erfüllen:

- Elektrische Leitfähigkeit ist wichtig

- Die Abtragsleistung hängt vom Atomgewicht und der Wertigkeit ab

- Erfordert eine angemessene Isolierung, um Kriechstrom zu verhindern

Das Verfahren funktioniert effektiv bei schwer zu bearbeitenden Metallen, einschließlich:

- Eisenbasis-Legierungen

- Superlegierungen auf Nickelbasis

- Titanaluminide

- Hochentrope Legierungen

Die Rolle der Elektrolyte

Die Elektrolytlösung erfüllt mehrere wichtige Funktionen:

- Leitet den Strom zwischen Werkzeug und Werkstück

- Entfernt gelöstes Metall und Ablagerungen

- Kontrolliert die Prozesstemperatur

- Sorgt für stabile Bearbeitungsbedingungen

Zu den gängigen Elektrolyten gehören:

- Natriumchlorid (Konzentration 20%) für Eisenlegierungen

- Salzsäure für Nickellegierungen

Zu den grundlegenden Elektrolyteigenschaften müssen gehören:

- Hohe elektrische Leitfähigkeit

- Niedrige Viskosität

- Minimale Toxizität

- Elektrochemische Stabilität

Arten von elektrochemischen Bearbeitungsprozessen

Die ECM-Technologie verzweigt sich in mehrere spezialisierte Verfahren. Bei jeder Methode werden die grundlegenden elektrochemischen Prinzipien angepasst, um spezifische Fertigungsherausforderungen und Anforderungen an die Oberflächengüte zu erfüllen.

Elektrochemisches Bohren

Beim ECM-Bohren werden mit Hilfe eines rohrförmigen Kathodenwerkzeugs präzise Löcher in zähe Metalle gebohrt. Das Werkzeug leitet Elektrolyte direkt in die Schneidzone und löst das Material kontrolliert ab.

Mit dieser Methode wird eine bemerkenswerte Präzision bei Lochdurchmessern von 0,1 mm bis 5 mm erreicht. Selbst bei tiefen Löchern behält das Verfahren eine perfekte Geradheit bei, was es ideal für Bauteile in der Luft- und Raumfahrt und der Automobilindustrie macht.

Elektrochemisches Entgraten

ECD stellt sich der Herausforderung, scharfe Kanten und Grate durch präzise Metallauflösung zu entfernen. Das Verfahren arbeitet mit niedriger Spannung, aber hoher Stromdichte und erzeugt glatte, gleichmäßige Kanten.

Diese Technik erweist sich als besonders wertvoll für komplexe interne Passagen und schwer zugängliche Kreuzungen. Querlöcher und Öffnungen, die eine Herausforderung für traditionelle Entgratverfahren werden mit ECD einfach zu verarbeiten.

Elektrochemisches Polieren

Diese hochentwickelte Endbearbeitungsmethode erzeugt spiegelnde Oberflächen, indem sie mikroskopisch kleine Erhebungen von der Metalloberfläche selektiv ablöst. Das Verfahren erzeugt eine glatte Oberfläche und bildet gleichzeitig eine schützende passive Oxidschicht.

Die Oberflächenqualität verbessert sich dramatisch, da die Behandlung die Rauheit auf molekularer Ebene reduziert. Die resultierende Oberfläche widersteht Korrosion besser als mechanisch poliert Oberflächen und verhindert die Anhaftung von Bakterien.

Vorteile von ECM

Die elektrochemische Bearbeitung ist ein überlegenes Fertigungsverfahren, weil sie Präzision mit Vielseitigkeit verbindet. Untersuchen wir ihre wichtigsten Vorteile in mehreren kritischen Bereichen.

Präzision und Genauigkeit

ECM bietet außergewöhnliche Maßgenauigkeit durch kontrollierte elektrochemische Auflösung. Das Verfahren ermöglicht die Einhaltung enger Toleranzen von bis zu 5 Mikrometern bei der Herstellung komplexer Formen und komplizierter Merkmale.

Stressfreie Fertigung

Im Gegensatz zu herkömmlichen Bearbeitungsverfahren entstehen bei ECM keine mechanischen oder thermischen Spannungen an den Werkstücken. Da es keinen physischen Kontakt zwischen dem Werkzeug und dem Werkstück gibt, werden Eigenspannungen, Verformungen und Werkzeugverschleiß vermieden.

Anwendbarkeit auf harte und exotische Materialien

ECM eignet sich hervorragend für die Bearbeitung schwer zerspanbarer Werkstoffe, unabhängig von deren Härte und Zähigkeit. Das Verfahren formt effektiv:

- Superlegierungen wie Inconel und Waspaloy

- Titanaluminide

- Legierungen mit hohem Nickel- und Kobaltgehalt

- Gehärtete Stähle

- Rhenium-Legierungen

Hochwertige Oberflächenveredelung

ECM erzeugt eine außergewöhnliche Oberflächenqualität ohne zusätzliche Nachbearbeitungsschritte. Das Verfahren erreicht:

- Spiegelnde Oberflächen bis zu Ra 0,05

- Gratfreie Kanten

- Gleichbleibende Oberflächenqualität bei komplexen Geometrien

- Erhöhte Korrosionsbeständigkeit durch Passivschichtbildung

Beschränkungen von ECM

Die elektrochemische Bearbeitung bietet zwar einzigartige Vorteile, hat aber auch einige erhebliche Einschränkungen, die Hersteller vor der Einführung berücksichtigen müssen.

Materialbeschränkungen

ECM kann nur elektrisch leitfähige Materialien verarbeiten, was seinen Anwendungsbereich erheblich einschränkt. Das Verfahren beruht vollständig auf elektrochemischer Auflösung und ist daher für nicht leitende Materialien wie Kunststoffe, Keramik oder Verbundwerkstoffe ungeeignet.

Umweltaspekte

Beim ECM-Verfahren fallen erhebliche Abfälle in Form von Metallhydroxiden und gebrauchten Elektrolytlösungen an. Um die Auswirkungen auf die Umwelt zu minimieren, müssen diese Nebenprodukte sorgfältig behandelt und ordnungsgemäß entsorgt werden.

Anwendungen der elektrochemischen Zerspanung

Die ECM-Technologie wird in verschiedenen Branchen zur Bearbeitung komplexer Geometrien in schwer zu bearbeitenden Materialien eingesetzt. Untersuchen wir die entscheidenden Anwendungen in wichtigen Sektoren.

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrt wird ECM in großem Umfang zur Herstellung kritischer Bauteile eingesetzt, die außergewöhnliche Präzision erfordern. Das Verfahren eignet sich hervorragend für die Herstellung komplexer Teile aus Superlegierungen und hochfesten Werkstoffen, insbesondere:

- Turbinenschaufeln und Blisks

- Motorgussteile

- Komponenten des Kraftstoffsystems

- Strukturelle Elemente

Herstellung medizinischer Geräte

Die Präzision und die hervorragenden Oberflächeneigenschaften von ECM sind in der medizinischen Fertigung von unschätzbarem Wert. Das Verfahren schafft:

- Chirurgische Instrumente

- Medizinische Implantate, einschließlich Stents

- Orthopädische Geräte

- Komponenten für chirurgische Klammergeräte

Automobilkomponenten

Die Automobilindustrie setzt ECM für die Herstellung von Präzisionsteilen ein, die eine hohe Oberflächenqualität und Haltbarkeit erfordern:

- Einspritzdüsen

- Komponenten des Bremssystems

- Zahnräder und Ventile

- Motorkomponenten

Mikroelektronik und Nanotechnologie

Die Präzisionssteuerung von ECM eignet sich für Anwendungen im Mikrobereich:

- Anschlüsse

- Mikrochips

- Elektronische Bauteile

- Mikro-Werkzeuge

ECM im Vergleich zu anderen Fertigungsverfahren

Jedes Herstellungsverfahren hat seine eigenen Merkmale, die es für unterschiedliche Anwendungen geeignet machen. Untersuchen wir, wie ECM im Vergleich zu anderen gängigen Verfahren abschneidet.

ECM vs. Traditionelle Bearbeitung

Herkömmliche Verfahren beruhen auf physischen Schneidwerkzeugen, die das Werkstück berühren, was zu Werkzeugverschleiß und mechanischer Belastung führt. Diese Werkzeuge benötigen Hilfe bei steiferen Materialien und stoßen bei der Herstellung komplexer Formen an geometrische Grenzen.

ECM hingegen arbeitet mit elektrochemischem Auflösen ohne physischen Kontakt. Dieser Ansatz vermeidet Werkzeugverschleiß und erzeugt keine mechanischen Spannungen im Werkstück. Das Verfahren bietet eine gleichbleibende Leistung unabhängig von der Materialhärte und eignet sich hervorragend zur Herstellung komplexer 3D-Geometrien.

ECM vs. Elektroerosionsbearbeitung (EDM)

Beim Funkenerodieren wird das Material durch elektrische Funken abgetragen, wodurch Wärmeeinflusszonen und potenzielle Mikrorisse im Werkstück entstehen. Das Verfahren bietet eine hervorragende Präzision für feine Merkmale, bearbeitet das Material aber relativ langsam.

ECM löst das Material durch elektrochemische Reaktionen auf und verursacht keine thermischen Schäden. Die Funkenerosion erweist sich jedoch als praktischer, wenn es darum geht, hervorragende Merkmale zu erzeugen, und kommt ohne chemische Abfallentsorgung aus.

ECM vs. Laserschneiden

Laserschneiden ermöglicht die schnelle Bearbeitung dünner Materialien und eignet sich hervorragend für die Herstellung präziser 2D-Formen. Das Verfahren funktioniert bei Metallen und Nichtmetallen, stößt aber bei dicken Materialien und reflektierenden Oberflächen an seine Grenzen.

ECM ist auf die Erstellung komplexer 3D-Geometrien spezialisiert und bewältigt dicke Materialien mit Leichtigkeit. Obwohl es auf leitfähige Metalle beschränkt ist, erzeugt es hervorragende Oberflächen ohne thermische Effekte.

Schlussfolgerung

Die elektrochemische Bearbeitung stellt eine transformative Technologie in der modernen Fertigung dar. Ihre einzigartige Fähigkeit, harte Metalle ohne thermische oder mechanische Belastung zu formen, unterscheidet sie von herkömmlichen Verfahren. ECM bietet eine bewährte Lösung für Hersteller, die mit harten Materialien oder komplexen Geometrien konfrontiert sind.

Sind Sie bereit, Ihre Fertigungspräzision zu verbessern? Ganz gleich, ob Sie mit komplexen Geometrien, schwer zu bearbeitenden Materialien oder hohen Anforderungen an die Oberflächengüte zu tun haben - unsere ECM-Expertise kann Ihnen helfen, Ihre schwierigsten Fertigungsaufgaben zu lösen.

Kontaktieren Sie uns heute, um Ihre spezifischen Anforderungen zu besprechen und die perfekte ECM-Lösung für Ihre Anwendung zu finden. Unsere Experten helfen Ihnen, herauszufinden, ob ECM für Ihre Produktionsanforderungen geeignet ist.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.