Viele Hersteller tun sich schwer mit der Auswahl der richtigen CNC-Maschine für ihre Projekte. Bei Dutzenden von Optionen kann die Wahl der falschen Maschine Zeit und Geld kosten. In diesem Leitfaden werden die 12 wichtigsten CNC-Maschinen vorgestellt, die für die meisten Fertigungsanforderungen geeignet sind und Ihnen helfen, Produkte schneller und besser herzustellen.

Sie möchten wissen, welche CNC-Maschine sich am besten für Ihr nächstes Projekt eignet? Sehen wir uns die Fähigkeiten, Einsatzmöglichkeiten und Vorteile der einzelnen Typen an.

Was ist eine CNC-Maschine?

Bei einer CNC-Maschine handelt es sich um eine Art von Maschine, die mit Hilfe von Computerprogrammen gesteuert wird. Diese Maschinen können Aufgaben wie Schneiden, Bohren, Fräsen und Formen von Materialien ausführen. Die Computersoftware sagt der Maschine genau, wie sie sich bewegen und was sie tun soll.

CNC-Maschinen werden in der Fertigung häufig zur Herstellung von Teilen für verschiedene Branchen eingesetzt. Sie bieten hohe Genauigkeit und Konsistenz, was sie in der modernen Produktion wertvoll macht. Diese Maschinen können mit vielen Arten von Materialien arbeiten und verringern den Bedarf an manueller Arbeit, was die Produktion schneller und effizienter macht.

Wesentliche Elemente eines CNC-Maschinensystems

Ein CNC-Maschinensystem besteht aus mehreren Schlüsselkomponenten, die Aufgaben präzise und effizient ausführen. Hier sind die wichtigsten Elemente:

Controller

Die Steuerung ist das Gehirn der CNC-Maschine. Sie liest die programmierten Anweisungen (G-Code) und sendet Signale an die Motoren der Maschine, um die Werkzeuge und Werkstücke zu bewegen.

Werkzeugmaschine

Dies ist der physische Teil des CNC-Systems, der das Schneiden, Bohren oder die Formgebung durchführt. Beispiele sind Fräsmaschinen, Drehbänke und Oberfräsen.

Antriebssystem

Das Antriebssystem besteht aus Motoren und Getrieben, die die Teile der Maschine bewegen. Es sorgt für eine präzise Bewegung entlang der X-, Y- und Z-Achsen.

Feedback-System

Sensoren und Encoder im Rückmeldesystem überwachen die Position und Geschwindigkeit der Maschine. Sie senden Daten an die Steuerung zurück, um die Genauigkeit zu gewährleisten.

Werkstück

Das Werkstück ist das Material, das geschnitten oder geformt wird. Während des Bearbeitungsprozesses wird es mit Hilfe von Klemmen oder Vorrichtungen in Position gehalten.

Schneidewerkzeuge

Dies sind die Werkzeuge, die das Material physisch vom Werkstück entfernen. Sie variieren je nach Maschine und Aufgabe, wie z. B. Bohrer, Schaftfräser oder Drehbankwerkzeuge.

Software

Die CNC-Software erstellt und bearbeitet die Anweisungen (G-Code) zur Steuerung der Maschine. Sie übersetzt Entwürfe in Befehle, denen die Maschine folgen kann.

Bedienerschnittstelle

Dies ist das Bedienfeld oder der Computer, an dem der Bediener Befehle eingibt, die Maschine überwacht und Einstellungen vornimmt.

#1 CNC-Fräsmaschinen

CNC-Fräsmaschinen sind Maschinen für die subtraktive Fertigung, die mit rotierenden Schneidwerkzeugen Material von einem Werkstück entfernen. Diese Maschinen sind so konzipiert, dass sie präzise und komplexe Teile herstellen, indem sie das Material in verschiedene Richtungen bewegen.

Es gibt verschiedene Arten von CNC-Fräsmaschinen, darunter vertikale, horizontale und 3- bis 5-achsige.

Vorteile

- Hohe Präzision und Wiederholbarkeit

- Fähigkeit zur Herstellung komplexer Formen und Designs

- Ideal für Prototyping und Massenproduktion

- Kann mit einer Vielzahl von Materialien arbeiten, einschließlich Metallen und Kunststoffen

Nachteile

- Die hohen Anfangskosten für Anschaffung und Einrichtung

- Erfordert qualifiziertes Personal für Programmierung und Wartung

- Um die Maschine in optimalem Zustand zu halten, ist eine regelmäßige Wartung erforderlich

- Materialabfälle können entstehen, wenn das Material vom Werkstück entfernt wird.

- Der Tisch der Maschine begrenzt die Größe des Werkstücks

Kosten

Einsteigermodelle beginnen bei etwa $10.000, während modernere Geräte zwischen $50.000 und $100.000 oder mehr kosten können.

#2 CNC-Drehbänke und -Drehmaschinen

CNC-Drehbänke und -Drehmaschinen formen Material durch Rotation des Werkstücks gegen ein Schneidwerkzeug. Diese Maschinen sind für die Herstellung zylindrischer oder konischer Teile, wie Wellen, Bolzen und Ringe, durch Abtragen von Material durch einen Drehprozess ausgelegt.

Es gibt verschiedene Arten von CNC-Drehmaschinen, darunter 2-Achsen-, 3-Achsen- und Mehrachsen-Drehmaschinen.

Vorteile

- Hohe Präzision für zylindrische und konische Teile

- Kann glatte Oberflächen und enge Toleranzen herstellen

- Vielseitig und in der Lage, mehrere Operationen wie Bohren und Gewindeschneiden durchzuführen

Nachteile

- Sie ist auf die Herstellung zylindrischer oder konischer Formen beschränkt und daher weniger vielseitig als Fräsmaschinen

- Erfordert geschultes Personal zur Programmierung und Wartung der Maschine

- Regelmäßige Wartung ist notwendig, damit die Maschine reibungslos funktioniert

- Materialabfall kann entstehen, wenn die Maschine das Material entfernt

Kosten

Basismodelle beginnen bei etwa $15.000, während fortschrittlichere Maschinen mit mehreren Achsen oder zusätzlichen Funktionen zwischen $50.000 und über $100.000 liegen können.

#3 CNC-Dreh-Fräs-Verbundmaschinen

CNC-Dreh-Fräs-Verbundmaschinen kombinieren die Funktionen von CNC-Drehmaschinen und CNC-Fräsmaschinen. Sie sind so konstruiert, dass sie sowohl Dreh- als auch Fräsarbeiten in einer einzigen Aufspannung durchführen können, so dass komplexere Teile hergestellt werden können, ohne dass das Werkstück zwischen verschiedenen Maschinen bewegt werden muss.

Es gibt verschiedene Arten von CNC-Dreh-Fräs-Verbundmaschinen, darunter horizontale und vertikale Konfigurationen.

Vorteile

- Die Kombination von Drehen und Fräsen in einer Maschine reduziert den Bedarf an mehrfachem Rüsten und Handling.

- Geeignet für die Herstellung von Teilen mit engen Toleranzen und glatten Oberflächen.

- Geeignet für eine breite Palette von Teilen, einschließlich komplexer Geometrien, die sowohl Drehen als auch Fräsen erfordern.

- Reduziert den Bedarf an mehreren Maschinen und spart so Platz und Investitionen.

Nachteile

- Diese Maschinen können aufgrund ihrer kombinierten Fähigkeiten teuer sein.

- Erfordert qualifizierte Bediener, die sowohl mit Dreh- als auch mit Fräsprozessen vertraut sind.

- Die Größe des Werkstücks wird durch die Tisch- und Spindelkapazität der Maschine begrenzt.

Kosten

Einsteigermodelle beginnen bei etwa $30.000, während fortschrittlichere Maschinen mit zusätzlichen Funktionen und höherer Präzision zwischen $70.000 und $200.000 oder mehr liegen können.

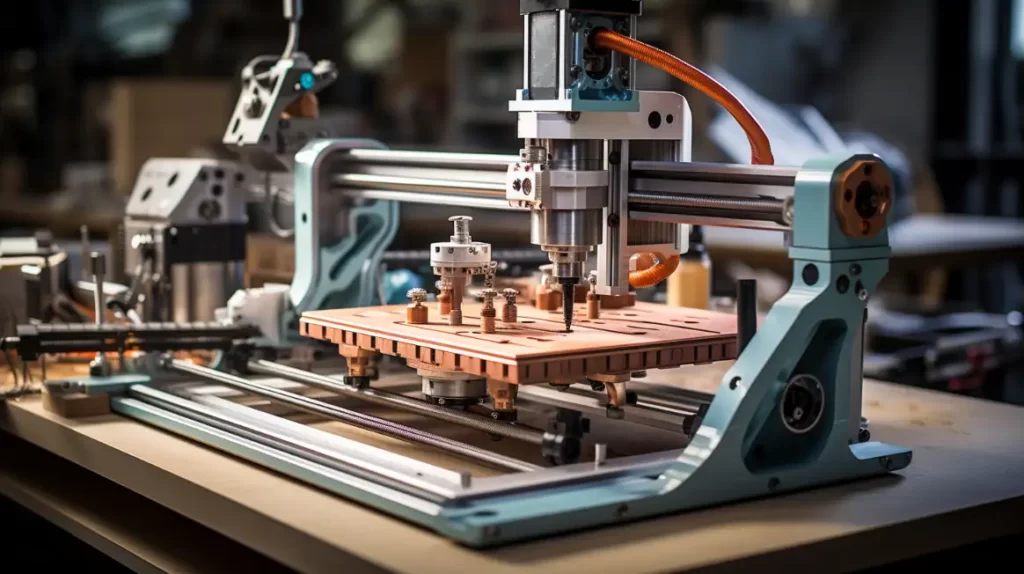

#4 CNC-Router

CNC-Oberfräsen sind CNC-Maschinen, die mit einem rotierenden Schneidewerkzeug Materialien wie Holz, Kunststoff und Leichtmetalle bearbeiten oder formen. CNC-Fräsen können sich entlang mehrerer Achsen bewegen und komplexe Operationen mit minimalem menschlichen Eingriff durchführen.

Es gibt verschiedene Arten von CNC-Fräsen, darunter 3-Achsen- und 4-Achsen-Maschinen, wobei einige moderne Modelle 5-Achsen-Funktionen bieten.

Vorteile

- Es kann zum Schneiden und Formen verschiedener Materialien verwendet werden, darunter Holz, Kunststoff und weiche Metalle.

- Er bietet eine hohe Genauigkeit und Wiederholbarkeit und ist damit ideal für detaillierte Schnitte und komplizierte Designs.

- Die Automatisierung reduziert den Bedarf an manueller Arbeit und beschleunigt die Produktionszeit.

- CNC-Fräsen sind für größere Werkstücke wie Platten oder Bretter oft günstiger als Fräsmaschinen.

Nachteile

- Die gleiche Genauigkeit kann bei sehr kleinen oder komplexen Teilen nicht erreicht werden.

- Um die Maschine in gutem Zustand zu halten, ist eine regelmäßige Wartung erforderlich.

- Die Schnitttiefe kann je nach Größe und Konfiguration der Oberfräse begrenzt sein.

Kosten

Einsteigermodelle beginnen in der Regel bei etwa $5.000, während fortschrittlichere Modelle mit größeren Arbeitstischen und besseren Funktionen zwischen $20.000 und $80.000 oder mehr kosten können.

#5 CNC-Plasma-Schneider

CNC-Plasmaschneidmaschinen verwenden einen Plasmabrenner zum Schneiden von elektrisch leitenden Materialien wie Stahl, Aluminium, Messing und Kupfer. Der Schneidprozess ist schnell und effizient und nutzt einen Hochtemperatur-Plasmalichtbogen zum Schmelzen und Wegblasen des Materials.

CNC-Plasmaschneider, einschließlich 2D- und 3D-Modelle, sind in verschiedenen Konfigurationen erhältlich, um verschiedenen Schneidanforderungen gerecht zu werden.

Vorteile

- Plasmaschneiden ist eine der schnellsten Methoden der Metallbearbeitung, insbesondere bei dickeren Materialien.

- Bietet saubere, präzise Schnitte, insbesondere für gerade Linien und einfache Formen.

- Geeignet zum Schneiden einer breiten Palette von Metallen, einschließlich eisenhaltiger und nicht eisenhaltiger Materialien.

- Plasmaschneiden ist für das Schneiden dicker Metalle günstiger als Laserschneiden.

Nachteile

- Plasmaschneider sind nur für leitende Materialien wie Metalle geeignet, daher können sie nicht zum Schneiden von Nichtmetallen wie Kunststoffen oder Holz verwendet werden.

- Plasmaschneiden kann im Vergleich zu anderen Schneidverfahren wie Laser- oder Wasserstrahlschneiden eine rauere Kante aufweisen.

- Die Hitze des Plasmalichtbogens kann sich auf das umgebende Material auswirken und zu Verformungen oder Oberflächenschäden führen.

Kosten

Einsteigermodelle für kleinere Geschäfte beginnen bei etwa $5.000, während größere, fortschrittlichere Systeme mit zusätzlichen Funktionen zwischen $20.000 und $60.000 kosten können.

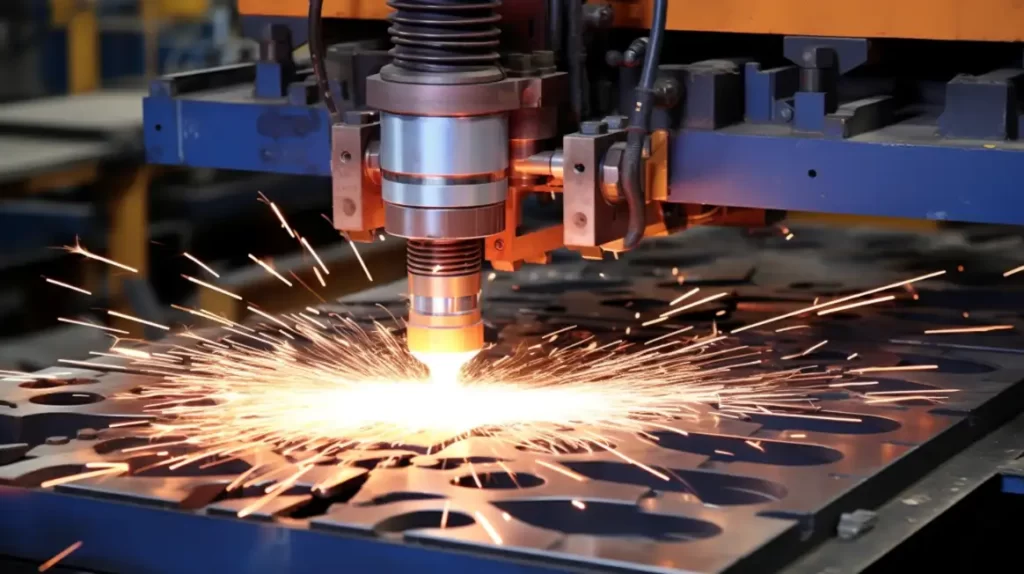

#6 CNC-Laserschneidmaschinen

CNC-Laserschneidmaschinen verwenden einen fokussierten Laserstrahl, um Materialien mit hoher Präzision zu schneiden oder zu gravieren. Der Laserstrahl schmilzt, verbrennt oder verdampft das Material und hinterlässt eine saubere und glatte Kante.

Es gibt verschiedene Arten von CNC-Laserschneidmaschinen, darunter CO2-, Faser- und Kristalllaser.

Vorteile

- Das Laserschneiden ermöglicht hochpräzise Schnitte mit minimaler Materialverformung, was ideal für komplizierte Designs ist.

- Er kann durch eine Vielzahl von Materialien schneiden, darunter Metalle, Kunststoffe, Holz und mehr.

- Der Laserschneidprozess ist äußerst effizient, und es fällt nur minimaler Materialabfall an.

- Da es sich beim Laserschneiden um ein berührungsloses Verfahren handelt, wird das Material nicht physisch berührt, was den Verschleiß der Maschine und des Werkstücks verringert.

Nachteile

- CNC-Laserschneidmaschinen, insbesondere Hochleistungsmodelle, können teuer sein.

- Während sich das Laserschneiden für dünne bis mitteldicke Materialien eignet, ist es bei sehr dicken Materialien je nach Lasertyp möglicherweise nicht effektiv.

- Die Hitze des Lasers kann zu einer leichten Veränderung der Materialeigenschaften in der Nähe der Schnittkante führen, was die Festigkeit des Materials beeinträchtigen kann.

Kosten

Einsteigermodelle beginnen bei etwa $20.000, während fortschrittlichere Systeme von $50.000 bis über $200.000 reichen können.

#7 CNC-Elektroerosionsmaschinen

Beim Funkenerodieren werden elektrische Entladungen oder Funken verwendet, um Material von einem Werkstück zu entfernen. Dieses Verfahren ist vorteilhaft für harte Metalle oder Materialien, die mit herkömmlichen Methoden nur schwer zu bearbeiten sind.

Es gibt zwei Haupttypen von EDM-Maschinen: Drahterodieren und Senkerodiermaschine.

Vorteile

- Funkenerosionsmaschinen bieten eine außergewöhnliche Genauigkeit, ideal für komplizierte Designs und feine Details.

- Da das Verfahren mit elektrischen Entladungen arbeitet, wirkt auf das Werkstück keine direkte mechanische Kraft, so dass Verformungen oder Verwerfungen vermieden werden.

- Mit dem EDM-Verfahren lassen sich komplexe und hochdetaillierte Formen herstellen, einschließlich interner Merkmale.

Nachteile

- Das Erodieren ist in der Regel langsamer als andere Verfahren wie Fräsen oder Drehen, was sich auf die Produktionsgeschwindigkeit auswirken kann.

- Die Funkenerosion eignet sich in der Regel besser für dünne Materialien, da sie bei dicken Werkstücken weniger effizient sein kann.

- Die ordnungsgemäße Einrichtung und Bedienung erfordert erfahrene und geschulte Bediener, um Präzision und Effizienz zu gewährleisten.

Kosten

Drahterodiermaschinen der Einstiegsklasse beginnen bei etwa $30.000, während fortgeschrittene Modelle mit mehr Funktionen und höherer Präzision zwischen $100.000 und $300.000 kosten können.

#8 CNC-Wasserstrahlschneidmaschine

CNC-Wasserstrahlschneidmaschinen verwenden einen Hochdruck-Wasserstrahl, der oft mit abrasiven Materialien gemischt ist, um verschiedene Materialien zu durchtrennen. Dieses Verfahren ist bei hitzeempfindlichen Materialien sehr effektiv, da es keine hohen Temperaturen erfordert.

Es gibt zwei Haupttypen von Wasserstrahlmaschinen: den reinen Wasserstrahl und den abrasiven Wasserstrahl.

Vorteile

- Da beim Wasserstrahlschneiden keine Hitze zum Einsatz kommt, werden thermische Verformungen oder Verwerfungen vermieden, was es ideal für empfindliche Materialien macht.

- Das Wasserstrahlschneiden liefert glatte und präzise Schnitte mit engen Toleranzen von bis zu 0,1 mm.

- Er kann eine breite Palette von Materialien schneiden, darunter Metalle, Kunststoffe, Glas, Keramik und sogar Stein.

- Das Verfahren erfordert keinen physischen Kontakt mit dem Material, so dass kein Werkzeugverschleiß auftritt.

Nachteile

- Das Wasserstrahlschneiden ist im Allgemeinen langsamer als andere Schneidverfahren, insbesondere bei dickeren Materialien.

- Die Einrichtungs- und Anschaffungskosten für Wasserstrahlschneidmaschinen sind relativ hoch, insbesondere bei Modellen für den industriellen Einsatz.

- Wasserstrahlsysteme müssen regelmäßig gewartet werden, um sicherzustellen, dass der Wasserdruck und die Strahlmittelzufuhrmechanismen korrekt funktionieren.

Kosten

Einsteigermaschinen beginnen in der Regel bei etwa $40.000, während größere, fortschrittlichere Systeme von $100.000 bis $500.000 oder mehr für High-End-Industriemodelle reichen können.

#9 CNC-Schleifmaschinen

CNC-Schleifmaschinen sind so konzipiert, dass sie mit Schleifscheiben Material von einem Werkstück abtragen und eine glatte und präzise Oberfläche erzielen.

Zu den verschiedenen Arten von CNC-Schleifmaschinen gehören Flachschleifmaschinen, Rundschleifmaschinen und Innenschleifmaschinen.

Vorteile

- CNC-Schleifmaschinen bieten eine hervorragende Oberflächengüte und Maßgenauigkeit und sind daher ideal für enge Toleranzen.

- Geeignet zum Schleifen verschiedener Materialien, einschließlich Metallen, Keramik und Verbundwerkstoffen.

- CNC-Schleifen liefert im Vergleich zu anderen Bearbeitungsverfahren hervorragende Oberflächengüten.

Nachteile

- Schleifen ist im Allgemeinen langsamer als andere Zerspanungsmethoden wie Fräsen oder Drehen, insbesondere bei der Bearbeitung harter Materialien.

- Schleifscheiben nutzen sich mit der Zeit ab und müssen ausgetauscht und gewartet werden, um die Leistung zu erhalten.

- Das CNC-Schleifen ist bei dickeren Materialien weniger effektiv, da der Schleifprozess langsam und weniger effizient ist, um schweres Material zu entfernen.

Kosten

Einsteigermodelle beginnen bei etwa $20.000, während fortschrittlichere Modelle, insbesondere für hochpräzise Industriesysteme, zwischen $50.000 und $150.000 oder mehr liegen können.

#10 CNC-Bohrmaschinen

CNC-Bohrmaschinen sind Spezialgeräte, die mit rotierenden Bohrern präzise Löcher in ein Werkstück bohren. Diese Maschinen werden in der Fertigung häufig zum Bohren, Aufbohren und Reiben verwendet.

Es gibt verschiedene Arten von CNC-Bohrmaschinen, darunter Vertikalbohrmaschinen, Radialbohrmaschinen und Mehrspindelbohrmaschinen.

Vorteile

- CNC-Bohrmaschinen sorgen für eine genaue Platzierung der Löcher und gleichbleibende Größen und gewährleisten so hochwertige Ergebnisse.

- Es kann für eine breite Palette von Materialien verwendet werden, darunter Metalle, Kunststoffe und Verbundwerkstoffe.

- Kann mehrere Löcher in einem einzigen Durchgang bohren und spart so Zeit in der Produktion.

Nachteile

- Diese Maschinen sind in erster Linie für Bohraufgaben konzipiert und eignen sich möglicherweise nicht für andere Bearbeitungsarten wie Schneiden oder Formen.

- Eine regelmäßige Wartung ist notwendig, damit die Maschine in optimalem Zustand bleibt.

- Die Tischgröße der Maschine kann die Werkstückgröße einschränken, wodurch die Art der Teile, die gebohrt werden können, begrenzt wird.

Kosten

Einsteigermodelle kosten in der Regel um die $15.000, während fortschrittlichere Geräte zwischen $30.000 und $100.000 liegen können.

#11 Mehrachsige Maschinen

Mehrachsige Maschinen sind fortschrittliche CNC-Systeme, die komplexe Bearbeitungsaufgaben mit hoher Präzision ausführen können. Im Gegensatz zu herkömmlichen CNC-Maschinen, die in der Regel auf drei Achsen arbeiten, können Mehrachsenmaschinen das Werkzeug oder das Werkstück in mehr als drei Richtungen bewegen.

Zu den gängigen mehrachsigen Maschinen gehören 4-Achsen-, 5-Achsen- und sogar 6-Achsen-CNC-Maschinen.

Vorteile

- Mehrachsige Maschinen können eine höhere Präzision erreichen und reduzieren den Bedarf an mehreren Aufspannungen, was sie ideal für komplexe Teile mit hohen Toleranzen macht.

- Mit mehr Bewegungsmöglichkeiten können diese Maschinen Teile aus verschiedenen Winkeln bearbeiten, was komplexe Geometrien und detaillierte Designs ermöglicht.

- Die Teile können in weniger Aufspannungen fertiggestellt werden, wodurch die Zeit für das Nachladen und Neupositionieren des Werkstücks reduziert wird.

Nachteile

- Mehrachsige CNC-Maschinen sind wesentlich teurer als herkömmliche 3-Achsen-Maschinen.

- Diese Maschinen erfordern qualifizierte Bediener, die mit fortgeschrittener Programmierung und Maschineneinrichtung vertraut sind.

- Die Bediener müssen zusätzlich geschult werden, um Mehrachsenmaschinen vollständig zu verstehen und effektiv zu bedienen.

Kosten

Einstiegsmodelle für kleinere Betriebe beginnen bei etwa $50.000, während fortschrittlichere 5-Achsen-Maschinen zwischen $150.000 und über $500.000 liegen können.

#12 CNC 3D-Drucker

CNC-3D-Drucker erstellen Teile und Objekte durch Aufschichten von Material. Im Gegensatz zu herkömmlichen CNC-Maschinen, die Material entfernen, fügen 3D-Drucker Material hinzu, in der Regel Kunststoff, Metall oder Harz, um komplexe Designs direkt aus einem digitalen Modell zu erstellen.

Verschiedene Arten von 3D-Druckern, darunter FDM, SLA und SLS, die jeweils für unterschiedliche Materialien und Produktionsanforderungen geeignet sind.

Vorteile

- 3D-Drucker können hochkomplexe und kundenspezifische Teile ohne spezielle Werkzeuge herstellen.

- Der 3D-Druck eignet sich ideal für die schnelle Erstellung von Prototypen, so dass Designer ihre Entwürfe schnell testen und ändern können.

- Da das Material schichtweise aufgetragen wird, entsteht im Vergleich zu subtraktiven Fertigungsverfahren nur wenig Abfall.

- Der 3D-Druck macht teure Formen, Matrizen oder Werkzeuge überflüssig, was ihn für Kleinserien und kundenspezifische Teile kostengünstig macht.

Nachteile

- Die Teile müssen in der Regel nachbearbeitet werden, z. B. durch das Entfernen von Halterungen und die Oberflächenbearbeitung.

- Bei der Produktion von Großserien kann der 3D-Druck langsamer sein als herkömmliche Herstellungsverfahren.

- Viele 3D-Drucker haben Größenbeschränkungen für das Druckbett, was die Größe der produzierten Teile einschränken kann.

Kosten

3D-Drucker der Einstiegsklasse beginnen bei etwa $1.000, während Drucker für den industriellen Einsatz zwischen $10.000 und $100.000 liegen.

Wie wählt man den besten CNC-Maschinentyp aus?

Die Wahl der richtigen CNC-Maschine ist der Schlüssel zu guten Ergebnissen, Zeitersparnis und einem überschaubaren Budget. Bei Ihrer Wahl sollten Sie mehrere Faktoren berücksichtigen.

Identifizieren Sie Ihren Materialtyp

Das Material, mit dem Sie arbeiten, ist ein wesentlicher Faktor. Verschiedene CNC-Maschinen eignen sich besser für bestimmte Materialien. CNC-Fräsmaschinen eignen sich zum Beispiel hervorragend für Metalle, während CNC-Fräsen besser für Holz oder weiche Kunststoffe geeignet sind.

Bestimmen Sie die Teilekomplexität

Wie komplex ist das Teil, das Sie herstellen wollen? Wenn Sie komplizierte Details oder komplexe Formen benötigen, brauchen Sie eine Maschine mit erweiterten Funktionen. Eine 5-Achsen-CNC-Maschine oder ein CNC-3D-Drucker könnte eine gute Wahl für komplexe Designs sein. Für einfachere Teile kann eine CNC-Maschine mit weniger Achsen ausreichend sein.

Produktionsvolumen berücksichtigen

Überlegen Sie, wie viele Teile Sie herstellen müssen. Wenn Sie einen großen Produktionslauf haben, benötigen Sie vielleicht eine schnellere Maschine wie eine CNC-Drehbank oder -Fräsmaschine. Maschinen wie CNC-Fräsen oder 3D-Drucker sind für kleinere Chargen oder Prototypen möglicherweise erschwinglicher und effektiver.

Präzisionsanforderungen

Wie genau müssen die Teile sein? Wenn Ihr Projekt enge Toleranzen erfordert, brauchen Sie eine Hochpräzisionsmaschine. CNC-Schleifmaschinen oder CNC-Erodiermaschinen sind für hohe Genauigkeit ausgelegt.

Größe und Abmessungen des Teils

Ein weiterer wichtiger Faktor ist die Größe des Werkstücks. Verschiedene CNC-Maschinen haben unterschiedlich große Arbeitsbereiche. Wenn Ihr Teil groß ist, benötigen Sie möglicherweise eine CNC-Fräse oder eine größere Fräsmaschine mit einem großen Tisch.

Budget

Auch Ihr Budget wird Ihre Entscheidung beeinflussen. Maschinen mit mehr Funktionen oder fortgeschrittenen Fähigkeiten, wie 5-Achsen-Fräsen, sind in der Regel teurer. Wenn Sie mit einem begrenzten Budget arbeiten, sind Einsteigermaschinen wie einfache CNC-Fräsen oder 3D-Drucker möglicherweise die bessere Wahl.

Schlussfolgerung

Die Wahl der richtigen CNC-Maschine für Ihr Projekt ist entscheidend für die Erzielung hochwertiger Ergebnisse. Bevor Sie eine Entscheidung treffen, sollten Sie Ihr Material, die Komplexität der Teile, das Produktionsvolumen, die erforderliche Präzision, die Teilegröße und das Budget berücksichtigen. Wenn Sie diese Faktoren kennen, können Sie die beste CNC-Maschine auswählen, die Ihre Anforderungen erfüllt und eine reibungslose Produktion gewährleistet.

Benötigen Sie Hilfe bei der Auswahl der richtigen CNC-Maschine oder bei der Diskussion einer kundenspezifischen Lösung? Kontaktieren Sie uns heute für eine fachkundige Beratung und ein maßgeschneidertes Angebot!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.