Metallteile benötigen oft zusätzliche Funktionen - sei es zum Einpassen, Falten oder Montieren. Wenn jedoch Nuten erforderlich sind, können die Hersteller auf Probleme wie schlechten Werkzeugverschleiß, Teileverzug oder ungleichmäßige Ergebnisse stoßen. Diese Probleme können sich sowohl auf die Kosten als auch auf die Qualität auswirken. Der Prozess mag einfach erscheinen, aber die Wahl der richtigen Methode und des richtigen Werkzeugs kann den entscheidenden Unterschied ausmachen.

Sind Sie neugierig darauf, mehr über effektive Methoden und Anwendungen für das Nuten von Metall zu erfahren? Im Folgenden werden wir praktische Techniken und wichtige Werkzeuge für zuverlässige Ergebnisse vorstellen.

Was ist Rillen von Metall?

Beim Nuten von Metall wird Material von einer Metalloberfläche abgetragen, um einen vertieften Kanal zu schaffen. Diese Rillen können beim Biegen, Verbinden, Abdichten oder Führen von Teilen während der Montage helfen.

Rillen können breit oder schmal sein. Sie können oberflächlich oder tief sein. Einige sind in einer geraden Linie geschnitten. Andere folgen einem gebogenen oder kreisförmigen Weg. Die Form hängt von den Anforderungen des Auftrags ab.

Nuten sind bei Blechen, CNC-gedrehten Teilen und Rohren üblich. Es trägt dazu bei, die Passgenauigkeit von Teilen zu verbessern, Spannungen beim Biegen zu verringern oder eine präzise Positionierung in Baugruppen zu ermöglichen.

Gängige Verfahren zum Einstechen von Metall

Unterschiedliche Projekte erfordern unterschiedliche Nutenfräsmethoden. Die von Ihnen gewählte Methode wirkt sich auf Geschwindigkeit, Genauigkeit und Oberflächenqualität aus. Nachfolgend finden Sie vier gängige Methoden zum Nuten von Metall und wann Sie diese anwenden sollten.

CNC-Bearbeitung für Präzisionsnuten

CNC-Maschinen werden zum Schneiden präziser Nuten in Metall verwendet. Die Maschine bewegt ein Werkzeug entlang einer programmierten Bahn, um Material zu entfernen. Diese Methode ist gut geeignet, um enge Toleranzen und gleichmäßige Ergebnisse zu erzielen.

Es eignet sich am besten für komplexe Formen oder wenn Sie enge Abmessungen einhalten müssen. Häufig in der Luft- und Raumfahrt, in der Automobilindustrie und bei Elektronikteilen. Es eignet sich für Aluminium, Edelstahl und verschiedene andere Materialien.

Die Wahl des Werkzeugs ist wichtig. Je nach der Form der Nut werden häufig Schaftfräser oder Stechplatten verwendet. In der Regel wird ein Kühlmittel benötigt, um Hitze und Verschleiß zu verringern.

Manuelle Rillentechniken

Manuelles Nuten wird mit Handwerkzeugen oder einfachen Maschinen durchgeführt. Es ist langsamer, aber für kleine Chargen oder Prototypen nützlich. Sie können Meißel, Feilen oder eine einfache Drehbank mit manueller Steuerung verwenden.

Diese Methode bietet dem Bediener die vollständige Kontrolle über den Prozess. Sie ist flexibel und kostengünstig für kleine Auflagen. Allerdings hängt es von den Fähigkeiten des Bedieners ab.

Die Oberflächengüte und die Genauigkeit der Rillen sind möglicherweise nicht so präzise wie bei automatisierten Verfahren. Dennoch ist es nützlich für schnelle Anpassungen oder das Testen neuer Designs.

Lasergravieren für dünne und empfindliche Metalle

Beim Lasernuten wird mit fokussiertem Licht Material entlang einer Nut verdampft. Das Verfahren ist präzise und berührungslos und eignet sich daher für dünne Bleche oder empfindliche Teile.

Diese Methode ergibt glatte Kanten und hervorragende Rillen. Es wird häufig in der Elektronik, bei medizinischen Geräten und hochwertigen kundenspezifischen Teilen eingesetzt. Es eignet sich am besten für Metalle wie Aluminium, Titan oder dünnen rostfreien Stahl.

Da es sich um einen Wärmeprozess handelt, ist die Wärmekontrolle entscheidend. Zu viel Hitze kann dazu führen, dass sich das Teil verzieht. Abschirmgas oder kontrollierte Einstellungen können dieses Risiko verringern.

Rillen durch Schleifen

Schleifen verwendet eine rotierende Schleifscheibe, um Rillen in das Werkstück zu schneiden. Sie wird verwendet, wenn das Material starr ist oder wenn sehr glatte Oberflächen benötigt werden.

Das Schleifen eignet sich gut für Teile aus gehärtetem Stahl oder Hartmetall. Die Kanten der Nuten werden scharf und sauber. Es ist langsamer als CNC, aber bei manchen Formen präziser.

Wird im Werkzeug- und Formenbau oder bei Teilen mit hohem Verschleiß verwendet. Kühlmittel wird verwendet, um Überhitzung zu vermeiden und die Oberflächenqualität zu erhalten.

Wichtige Werkzeuge und Ausrüstung

Das Nuten erfordert die richtigen Werkzeuge für die jeweilige Metallart, die Nutenform und das Produktionsvolumen. Hier sind die wichtigsten Werkzeuge, die beim Nuten von Metall verwendet werden.

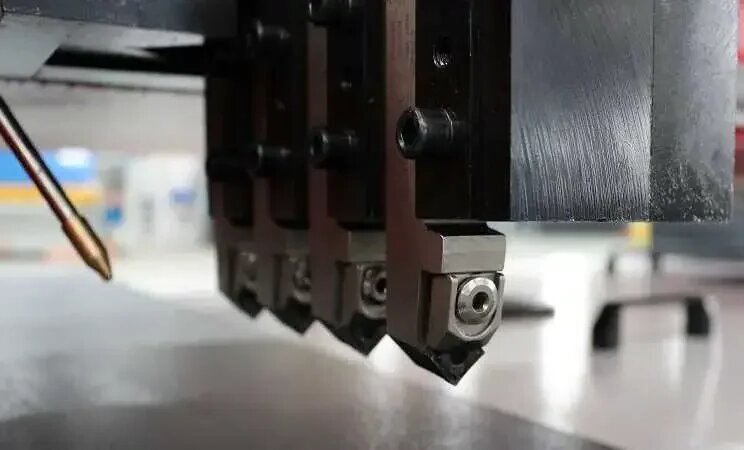

Einstecheinsätze und Werkzeughalter

Wendeschneidplatten sind Schneidplatten aus Hartmetall oder Schnellarbeitsstahl. Es gibt sie in verschiedenen Breiten, Formen und Kantenarten. Diese Einsätze passen in Werkzeughalter, die sie während des Schneidens fixieren.

Die Wendeschneidplatte entfernt Metall, indem sie sich entlang einer festgelegten Bahn bewegt. Sie können verschlissene Wendeschneidplatten ersetzen, ohne das gesamte Werkzeug austauschen zu müssen. Dadurch werden die Werkzeugkosten gesenkt und die hohe Genauigkeit beibehalten.

Wendeschneidplatten werden sowohl in CNC- als auch in manuellen Maschinen eingesetzt. Sie sind ideal zum Einstechen von runden Teilen auf Drehmaschinen oder flachen Teilen auf Fräsmaschinen.

CNC-Drehmaschinen und -Fräsmaschinen

CNC-Dreh- und Fräsmaschinen sind die gebräuchlichsten Maschinen zum Einstechen. Drehbänke eignen sich am besten für die Herstellung runder Teile, wie Wellen oder Buchsen. Das Teil dreht sich, und die Wendeplatte schneidet die Nut an einer festen Position.

Fräsmaschinen halten das Teil fest, während der Fräser die Nut formt. Sie bearbeiten flache Teile, unregelmäßige Profile oder schräge Nuten. Beide Maschinen ermöglichen schnelle Wechsel und wiederholbare Präzision.

Diese Maschinen sind häufig mit Werkzeugwechslern, Kühlmittelsystemen und digitalen Steuerungen ausgestattet, um die Geschwindigkeit und Konsistenz zu verbessern.

Spezial-Nutfräswerkzeuge für Bleche

Für das Nuten von Blechen werden leichtere, flexiblere Werkzeuge benötigt. Dazu gehören Nutenstempel für Abkantpressen, handgeführte Nibbler oder Rollen mit eingebauten Nutenmustern.

Bei einigen Werkzeugen wird eher geformt als geschnitten. So kann beispielsweise ein V-Gesenk in einer Abkantpresse Biegeschutzrillen erzeugen. Diese helfen, die Rissbildung in dicken oder spröden Blechen zu verringern.

Diese Werkzeuge werden in der HLK-Branche eingesetzt, Gehege, Schränkeund kundenspezifische Platten. Sie eignen sich für dünne Metalle wie Aluminium, rostfreien Stahl oder verzinkten Stahl.

Arten von Metallrillen

Die Form der Rille beeinflusst die Funktion des Teils. Jeder Nuttyp erfüllt einen bestimmten Zweck und eignet sich für unterschiedliche Werkzeuge und Metallarten. Hier sind die gängigsten.

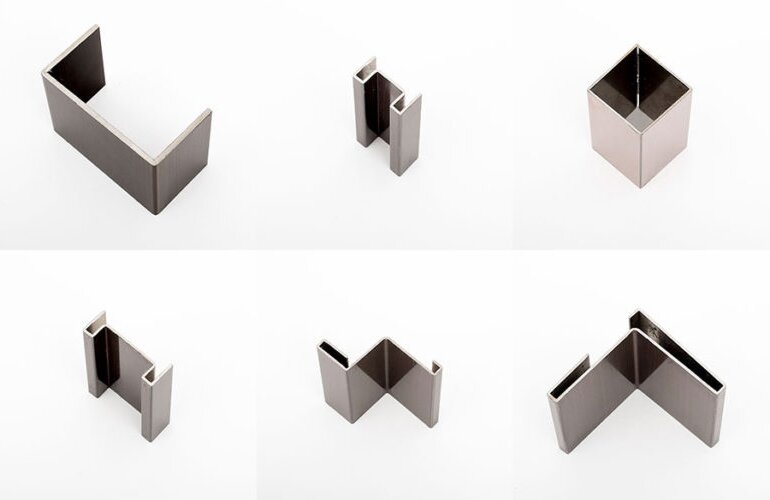

V-Rillen

V-Nuten haben abgewinkelte Seiten, die sich in einem Punkt treffen. Sie werden häufig verwendet, um das Biegen oder Falzen von Blechen zu unterstützen. Mit dieser Nut lassen sich saubere, scharfe Biegungen mit geringerer Materialbelastung erzielen.

V-Nuten können auch bei der Ausrichtung während der Montage helfen. Sie lassen sich leicht mit Fräswerkzeugen oder Abkantwerkzeugen herstellen. Am besten geeignet für dünne bis mittelstarke Materialien.

U-Rillen

U-Nuten haben einen abgerundeten Boden mit vertikalen oder leicht gebogenen Seiten. Sie ermöglichen einen besseren Fluss bei Anwendungen, bei denen Flüssigkeiten oder Drähte durchlaufen. Diese Form verringert auch die Spannungskonzentration im Vergleich zu scharfen Ecken.

Häufig in Rohrleitungen, Rohren und Kanälen. U-Nuten werden mit Kugelkopffräsen, Drehbänken oder Schleifscheiben hergestellt. Sie sind ideal für weiche Metalle wie Aluminium und Kupfer, können aber auch in Stahl eingesetzt werden.

Quadratische Rillen

Quadratische Rillen haben gerade vertikale Seiten und einen flachen Boden. Sie werden häufig verwendet für Schweißen Vorbereitung, wo die Nut Füllmaterial aufnehmen muss.

Sie werden auch für gleitende Teile verwendet oder wenn eine genaue Tiefenkontrolle erforderlich ist. Vierkantnuten bieten eine stabile Basis und eine gleichmäßige Passung. Sie werden mit Standardfräsern oder Einstechplatten gefräst. Sie eignen sich am besten für flache Oberflächen oder rotierende runde Teile.

Kundenspezifische Profilrillen

Individuelle Rillen folgen einzigartigen Formen. Sie können Kurven, Winkel oder Stufen kombinieren. Sie werden verwendet, wenn Standardrillen die Anforderungen an Design oder Funktion nicht erfüllen können.

Kundenspezifische Nuten kommen häufig in der Luft- und Raumfahrt, in der Medizin oder in kundenspezifischen Gehäusen vor. Ihre Herstellung erfordert in der Regel CNC-Programmierung, spezielle Einsätze oder Formwerkzeuge.

Anwendungen des Metallnutenstechens in der Industrie

Rillen werden in vielen Branchen sowohl für die Form als auch für die Funktion verwendet. Die richtige Rille kann das Aussehen, die Passform oder die Leistung verbessern. Hier sind vier wichtige Anwendungen in der Metallbearbeitung.

Biegevorbereitung in Blech

Rillen helfen bei der Herstellung scharfer, genauer biegt ohne dass das Metall reißt. Eine in die Biegelinie geschnittene V-Nut ermöglicht es dem Blech, entlang dieser Linie zu falten. Dies ist bei Gehäusen, Schalttafeln und Architekturteilen üblich. Sie reduziert die Rückfederung und hält die Kanten sauber.

Ästhetische Paneldesigns

Rillen werden auch zur Dekoration verwendet. Sie verleihen Metalltafeln Textur, Linien oder Muster. Dabei kann es sich um flache Schnitte für visuelle Details oder um tiefere Schnitte zur Führung der Montage handeln. Häufig in der Unterhaltungselektronik, bei Geräten und im Innenausbau.

Mechanische Beschläge

Nuten helfen beim Einrasten, Einpassen oder Ausrichten von Teilen während der Montage. Sie können Clips, O-Ringe oder Gleitschienen halten. Dadurch wird der Bedarf an zusätzlichen Befestigungselementen reduziert. Sie werden in Maschinen, Gerätegehäusen und Strukturträgern verwendet.

Kühlkörperkanäle

Rillen vergrößern die Oberfläche und leiten den Luftstrom in Kühlkörpern. Sie tragen dazu bei, dass Metallteile schneller abkühlen, indem sie die Wärme leichter entweichen lassen. Die Rillen werden je nach Konstruktion des Teils durch Fräsen oder Strangpressen hergestellt.

Prozessparameter, die die Rillenqualität beeinflussen

Die Qualität der Rillen hängt stark von den Bearbeitungseinstellungen und dem Zustand des Werkzeugs ab. Die richtige Einstellung dieser Faktoren verbessert die Genauigkeit, die Oberflächengüte und die Standzeit des Werkzeugs.

Vorschubgeschwindigkeit und Schnittgeschwindigkeit

Die Vorschubgeschwindigkeit steuert, wie schnell sich das Werkzeug in das Material bewegt. Ist die Vorschubgeschwindigkeit zu hoch, können die Nuten rau oder ungenau sein. Eine langsamere Vorschubgeschwindigkeit führt in der Regel zu einer besseren Oberflächengüte und engeren Toleranzen.

Die Schnittgeschwindigkeit bezieht sich auf die Geschwindigkeit, mit der das Werkzeug rotiert oder sich durch das Material bewegt. Hohe Geschwindigkeiten können dazu führen, dass sich die Werkzeuge erhitzen und schnell verschleißen. Niedrige Drehzahlen können die Schnittkraft erhöhen und raue Kanten verursachen.

Werkzeugverschleiß und Ersatz

Der Werkzeugverschleiß hat einen direkten Einfluss auf die Genauigkeit und Qualität der Rillen. Wenn die Schneidwerkzeuge stumpf werden, werden die Rillen rauer und die Abmessungen ändern sich.

Ersetzen oder schärfen Sie die Werkzeuge in regelmäßigen Abständen. Überprüfen Sie regelmäßig die Nuten, um die Lebensdauer des Werkzeugs im Auge zu behalten. Die Einsätze sollten ausgetauscht werden, wenn die Rillen ungenauer werden.

Verwendung von Kühlmittel und Schmierung

Beim Einstechen entsteht Wärme, die Werkzeuge und Teile beschädigen kann. Kühl- oder Schmiermittel reduzieren diese Hitze und verlängern die Lebensdauer der Werkzeuge.

Kühlmittel spülen auch die Späne aus dem Schneidbereich weg. Dies trägt dazu bei, eine saubere, glatte Rille zu erhalten. Verwenden Sie den richtigen Kühlmitteltyp für das Material und die Schneidmethode.

Konstruktionsüberlegungen für gerillte Teile

Die Gestaltung eines genuteten Teils erfordert mehr als nur die Wahl einer Form. Jede Nut muss auf die Funktion, das Material und den Prozess abgestimmt sein. Diese wichtigen Punkte tragen dazu bei, dass das Teil wie erwartet funktioniert.

Berechnung von Nuttiefe und -breite

Die Größe der Nut wirkt sich auf Passform, Festigkeit und Produktion aus. Wenn die Nut zu tief ist, kann das Teil schwächer werden oder sich verziehen. Wenn sie zu flach ist, funktioniert das Teil möglicherweise nicht wie vorgesehen.

Die Breite muss auf das verwendete Werkzeug abgestimmt sein. Sie muss auch Platz für Einsätze, Drähte oder Schweißzusatzwerkstoffe bieten, je nachdem, wofür die Nut verwendet wird.

Kompatibilität von Wanddicke und Biegeradius

Durch das Nuten wird die Wandstärke im Schnittbereich verringert. Wenn das verbleibende Metall zu dünn ist, kann das Teil beim Biegen reißen oder im Gebrauch versagen.

Stellen Sie sicher, dass die Nut nicht tiefer als nötig ist. Bei gebogenen Teilen ist zu prüfen, ob die Nutlinie den erforderlichen Biegeradius unterstützt.

Spannungskonzentration und strukturelle Integrität

Rillen können zu Spannungserhöhungen führen, wenn sie nicht richtig platziert oder geformt sind. Scharfe Ecken in Rillen verursachen Spannungen und können Risse verursachen.

Verwenden Sie abgerundete Böden oder allmähliche Übergänge, um die Last gleichmäßig zu verteilen. Dies erhöht die Lebensdauer und Zuverlässigkeit der Teile. Führen Sie Simulationen durch oder verwenden Sie erfahrungsbasierte Richtlinien, um Ausfälle bei hoher Belastung oder starken Vibrationen zu vermeiden.

Schlussfolgerung

Das Nuten von Metall ist ein wichtiges Verfahren in der Fertigung. Es trägt in vielen Branchen zu Form, Passform und Funktion bei. Ob mit CNC-Maschinen, Lasern oder manuellen Werkzeugen, die Methode sollte auf das Material und die Anforderungen des Teils zugeschnitten sein. Die Wahl des richtigen Werkzeugs, die effektive Verwaltung der Parameter und eine sorgfältige Planung gewährleisten hochwertige Ergebnisse.

Möchten Sie Ihre Metallteile mit einer individuellen Rillung verbessern? Kontaktieren Sie uns heute um fachkundige Unterstützung und schnelle Lösungen für Ihr nächstes Projekt zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.