Pulverbeschichtungen sehen großartig aus - bis sie abplatzen, verblassen oder überarbeitet werden müssen. Wenn das passiert, kann das Entfernen der Beschichtung Kopfzerbrechen bereiten - von Hand abkratzen? Zu langsam. Mit der falschen Methode? Riskant für das Grundmetall. Wenn Sie mit ausgemusterten Teilen zu tun haben oder Oberflächen für die Neubeschichtung vorbereiten, brauchen Sie eine saubere, sichere und effektive Methode zum Entfernen der Pulverbeschichtung. Die Kenntnis der richtigen Entfernungsmethoden ist da sehr hilfreich.

Es gibt fünf bewährte Methoden zur Entfernung von Pulverbeschichtungen: chemisches Abbeizen, hitzebasierte Verfahren, mechanisches Abschleifen, elektrochemisches Abbeizen und Laserreinigung. Jede Methode hat Vor- und Nachteile. Welche Methode die richtige ist, hängt vom Material des Teils, der Oberflächenbeschaffenheit und dem Budget ab.

Verschiedene Teile erfordern verschiedene Ansätze. Lesen Sie bitte weiter, um zu erfahren, wie die einzelnen Methoden funktionieren und wann sie anzuwenden sind.

Was ist Pulverbeschichtung?

Pulverbeschichtung ist ein Trockenveredelungsverfahren. Dabei wird durch elektrostatische Aufladung ein Pulver auf das Metall aufgebracht, das dann eingebrannt wird. Das Ergebnis ist eine robuste, langlebige Beschichtung, die Verschleiß, Korrosion und UV-Schäden widersteht. Verwendet wird es für Teile wie Gehege, Klammern, Werkzeuge und Fahrzeugrahmen.

Warum sollten Sie eine Pulverbeschichtung entfernen?

Es gibt verschiedene Gründe, die Pulverbeschichtung zu entfernen. Ein Teil kann beschädigt sein, eine Reparatur benötigen oder eine Konstruktionsänderung erfordern. Manchmal ist die Beschichtung ungleichmäßig oder weist Mängel auf. In anderen Fällen muss die Farbe geändert werden, oder die Oberfläche muss zum Schweißen oder für Nacharbeiten sauber sein.

Wichtige Überlegungen vor dem Abbeizen der Pulverbeschichtung

Überprüfen Sie vor dem Entfernen das Grundmaterial. Einige Metalle, wie z. B. Aluminium, können durch scharfe Chemikalien oder Hitze beschädigt werden. Berücksichtigen Sie die Form und Größe des Teils. Denken Sie an Ihre Anforderungen an die Oberflächenbeschaffenheit - manche Methoden hinterlassen Kratzer. Denken Sie auch an Ihren Zeitplan, die Sicherheitsvorschriften und die Entsorgungsanforderungen.

Chemisches Abbeizen

Beim chemischen Abbeizen wird die Pulverbeschichtung entfernt, ohne das darunter liegende Metall zu beschädigen. Diese Methode ist ideal für empfindliche Teile oder komplexe Formen, bei denen es auf Präzision ankommt.

Chemische Abbeizmittel brechen die chemischen Bindungen der Pulverbeschichtung auf. Sie weichen die Beschichtung auf und heben sie an, so dass sie sich leicht entfernen lässt. Anschließend können Sie die Beschichtung abkratzen, abbürsten oder abspülen, ohne das Metall zu beschädigen.

Arten von chemischen Abbeizmitteln für die Pulverbeschichtung

Lösungsmittelbasiert

Lösemittelhaltige Abbeizmittel lösen Pulverbeschichtungen schnell auf. Sie funktionieren gut bei dicken oder hartnäckigen Beschichtungen. Aber diese Chemikalien erzeugen oft starke Dämpfe und müssen vorsichtig gehandhabt werden.

Auf Lauge basierende

Abbeizmittel auf Laugenbasis verwenden alkalische Lösungen. Sie zersetzen die Pulverbeschichtung, ohne dass schädliche Dämpfe entstehen. Allerdings können Laugenlösungen empfindliche Metalle wie Aluminium beschädigen, wenn sie zu lange einwirken.

Umweltverträgliche Gel-Typen

Umweltfreundliche Gel-Abbeizmittel haften leicht auf Oberflächen. Sie arbeiten langsamer, sind aber sicherer in der Handhabung. Diese Gele eignen sich für kleinere Arbeiten und Teile mit detaillierten Formen.

Sicherheitsvorkehrungen bei der Verwendung von Chemikalien

Tragen Sie Schutzkleidung, einschließlich Handschuhe, Schutzbrille und Maske. Arbeiten Sie in Bereichen mit guter Luftzirkulation. Halten Sie die Chemikalien von Hautkontakt fern. Befolgen Sie stets die Produktanweisungen und entsorgen Sie die Abfälle ordnungsgemäß.

Beste Anwendungsfälle für die chemische Entfernung

Die chemische Entlackung eignet sich am besten für komplizierte oder empfindliche Metallteile. Es ist auch geeignet, wenn abrasive Methoden Oberflächen oder Details beschädigen könnten. Es wird häufig für Aluminium, dünne Stahlbleche oder Teile verwendet, die keine große Hitze vertragen.

Vor- und Nachteile der chemischen Entlackung

Vorteile:

- Schonend für unedle Metalloberflächen

- Geeignet für komplexe Formen und feine Details

- Wirksam bei verschiedenen Schichtdicken

Nachteile:

- Chemikalien können ein Sicherheitsrisiko darstellen

- Bei der Entsorgung von Chemikalienabfällen ist Vorsicht geboten

- Längere Prozessdauer im Vergleich zu Strahl- oder Brennverfahren

Entfernung durch Hitze

Hitze ist eine weitere bewährte Methode zur Entfernung von Pulverbeschichtungen. Sie bricht die Verbindung zwischen der Beschichtung und dem Metall auf, was die Entfernung einfacher und schneller macht.

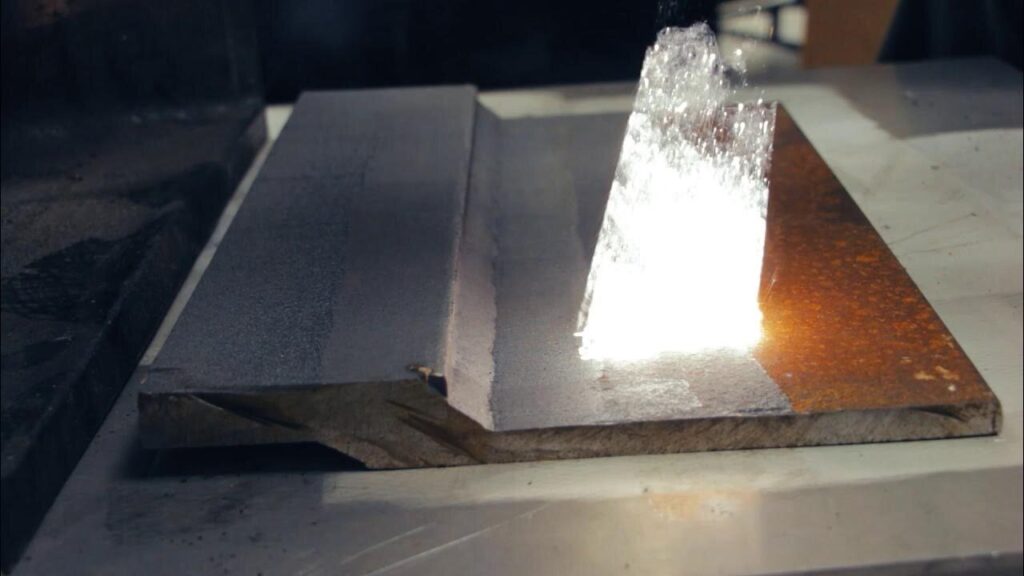

Verwendung von Abbrennöfen

In Abbrennöfen werden beschichtete Teile hohen Temperaturen ausgesetzt, in der Regel etwa 650-800°F. Die Pulverbeschichtung verbrennt und wird zu Asche. Diese Methode eignet sich gut für große Chargen oder sperrige Metallteile. Nachdem die Beschichtung abgebrannt ist, wird das Teil abgekühlt und durch Strahlen oder Bürsten gereinigt.

Heißluftpistole und Spachtelmethode

Bei kleinen Aufträgen kann eine Heißluftpistole den Trick machen. Die Pistole weicht die Beschichtung Schicht für Schicht auf. Sobald sie aufgeweicht ist, können Sie sie mit einem Metallspachtel oder einem Spachtel abziehen. Diese Methode ist langsam, bietet aber mehr Kontrolle über empfindliche Bereiche.

Infrarot-Wärmestrippen

Infrarot-Wärme nutzt gezielte Strahlung zur Erwärmung der Pulverbeschichtung. Sie arbeitet schneller als eine Heißluftpistole und kann energieeffizienter sein als große Öfen. Sie wird in einigen automatisierten Systemen eingesetzt und funktioniert am besten bei flachen oder halbflachen Teilen.

Vorkehrungen zur Vermeidung von Metallverzug

Vermeiden Sie die Überhitzung von dünnen oder empfindlichen Teilen. Überwachen Sie die Temperatur genau. Verwenden Sie niedrigere Heizstufen an Heißluftpistolen. Lassen Sie die Teile immer langsam abkühlen, um Spannungen oder Verformungen zu vermeiden.

Anwendungen, die sich am besten für die thermische Beseitigung eignen

Hitzebasierte Verfahren eignen sich am besten für dickere Metalle oder Teile, die hohen Temperaturen standhalten können. Typische Anwendungen sind Industriewerkzeuge, große Stahlrahmen und langlebige Maschinenteile.

Vor- und Nachteile von Wärmeverfahren

Vorteile:

- Entfernt Beschichtung schnell

- Geeignet für große Teile oder schwere Konstruktionen

- Keine chemischen Abfälle

Nachteile:

- Gefahr des Verziehens von Metall

- Nicht geeignet für dünne oder hitzeempfindliche Teile

- Erfordert eine sorgfältige Temperaturkontrolle

Mechanische Abrasion

Bei der mechanischen Abrasion wird die Pulverbeschichtung mit Kraftaufwand abgetragen. Es ist direkt, effektiv und kommt ohne Hitze oder Chemikalien aus.

Sandstrahlen und Media Blasting

Beim Strahlen werden Schleifpartikel mit hoher Geschwindigkeit verschossen, um die Beschichtung zu entfernen. Es funktioniert schnell und verleiht der Oberfläche ein sauberes Finish. Es wird häufig in Werkstätten für Teile aus Stahl oder Aluminium verwendet.

Gebräuchliche Medien: Aluminiumoxid, Glasperlen, Soda

- Aluminium-Oxid: Scharf und aggressiv. Geeignet für schwere Beschichtungen und harte Metalle.

- Glasperlen: Weniger aggressiv. Ideal für glattere Oberflächen und empfindliche Teile.

- Soda (Backpulver): Sehr sanft. Am besten für weiche Metalle oder Oberflächen, die nur wenig Abrieb benötigen.

Manuelle Schleiftechniken

Das manuelle Schleifen ist arbeitsintensiv, aber präzise. Verwenden Sie Schleifpapier mit grober Körnung, um die Oberfläche zu brechen. Wechseln Sie dann zu einer feineren Körnung, um sie zu glätten. Diese Methode eignet sich für kleine Stellen oder Ausbesserungen.

Verwendung von Drahträdern und Schleifpads

Drahtscheiben werden an Bohrern oder Schleifmaschinen befestigt. Sie entfernen Pulverbeschichtungen schnell, können aber das Grundmetall zerkratzen. Schleifpads sind weicher und ermöglichen mehr Kontrolle. Verwenden Sie sie für Ecken oder enge Bereiche.

Tipps zur Oberflächenvorbereitung nach mechanischer Entfernung

Nach dem Strahlen oder Schleifen wischen Sie das Teil mit einem sauberen Tuch ab. Entfernen Sie Staub und Verunreinigungen. Wenn Sie das Teil neu lackieren, tragen Sie eine Grundierung auf, um Rost oder Oxidation zu verhindern. Prüfen Sie immer auf Beschichtungsreste an engen Stellen.

Vor- und Nachteile abrasiver Methoden

Vorteile:

- Schnell und effektiv

- Keine Chemikalien oder Hitze erforderlich

- Reinigt und strukturiert gleichzeitig die Oberfläche

Nachteile:

- Kann weiche Metalle zerkratzen oder aushöhlen

- Nicht ideal für Teile mit feinen Details

- Erzeugt Staub und muss gereinigt werden

Laser-Reinigung

Bei der Laserreinigung wird die Pulverbeschichtung präzise entfernt, ohne die Metalloberfläche direkt zu berühren. Das Verfahren ist sauber, sicher und wird bei empfindlichen und hochwertigen Teilen immer beliebter.

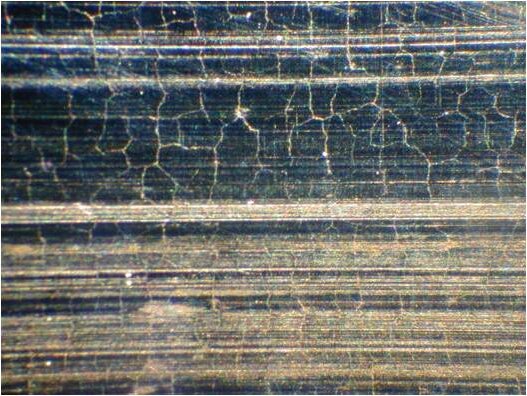

Bei der Laserentfernung werden kurze, starke Laserimpulse auf die Pulverbeschichtung gerichtet. Diese Energie bricht die Beschichtung auf und verdampft sie sofort. Da der Laser nur auf die Beschichtung zielt, bleibt das Metall darunter unbeschädigt.

Erforderliche Ausrüstung für die Laser-Pulverlackentfernung

Für die Laserentschichtung sind spezielle Laserreinigungsmaschinen erforderlich. Diese Maschinen umfassen eine Laserquelle, ein Bedienfeld und eine präzisionsgeführte Optik. Die Bediener benötigen eine Schutzbrille und ein grundlegendes Sicherheitstraining, da Laser bei unsachgemäßer Handhabung schädlich sein können.

Beste Anwendungsfälle: Präzision und umweltfreundliche Einstellungen

Die Laserreinigung eignet sich am besten für detaillierte Bauteile, empfindliche Metalle und Bereiche, die präzise entfernt werden müssen. Aufgrund ihrer Genauigkeit und Sauberkeit wird sie häufig in der Luft- und Raumfahrt, bei der Fahrzeugrestaurierung, in der Elektronik und bei medizinischen Geräten eingesetzt.

Grenzen und Kosten des Laserstrippings

Laserentfernungssysteme sind teuer in der Anschaffung und Wartung. Außerdem kann das Verfahren bei großen Teilen oder dicken Beschichtungen langsam sein. Kostengünstig ist es vor allem bei Präzisionsarbeiten oder hochwertigen Bauteilen und nicht bei Massenabtragsaufgaben.

Vor- und Nachteile der Laserreinigung

Vorteile:

- Äußerst präzise, schützt das darunter liegende Metall

- Saubere Methode - keine Chemikalien, Hitzeschäden oder Schleifmittelrückstände

- Umweltfreundlich, minimaler Abfall

Nachteile:

- Hohe Anschaffungskosten und Wartung

- Langsamer bei umfangreichen Aufgaben

- Erfordert spezielle Ausbildung und Sicherheitsvorkehrungen

Elektrochemisches Abbeizen

Bei der elektrochemischen Entlackung werden elektrischer Strom und chemische Reaktionen eingesetzt, um die Pulverbeschichtung zu entfernen. Diese Methode ermöglicht eine präzise Kontrolle und lässt die darunter liegende Metalloberfläche sauber.

Bei der elektrolytischen Entfernung werden beschichtete Teile in eine chemische Lösung getaucht. Ein elektrischer Strom fließt durch die Lösung, wodurch sich die Beschichtung ablöst. Die Pulverbeschichtung zerfällt und löst sich vom Metall, so dass sie leicht abgespült werden kann.

Einrichtung und Ausrüstungsanforderungen

Zur Grundausstattung gehören ein Elektrolytbehälter, eine Stromversorgung, Elektroden und leitende Kabel. Außerdem benötigen Sie Schutzausrüstung wie Handschuhe und Schutzbrillen. Die Einrichtung der Geräte erfordert eine sorgfältige Überwachung von Spannung und Stromstärke, um Schäden zu vermeiden.

Ideale Bedingungen für die elektrochemische Entlackung

Elektrochemisches Abbeizen ist perfekt für komplizierte Formen und empfindliche Komponenten. Es funktioniert gut bei Aluminium, Stahl und Edelstahl. Es ist von Vorteil, wenn Präzision erforderlich ist und abrasive Methoden nicht geeignet sind.

Hinweise zu Umwelt und Sicherheit

Beim elektrochemischen Abbeizen entstehen chemische Abfälle, die sorgfältig entsorgt werden müssen. Arbeiten Sie immer in gut belüfteten Bereichen und tragen Sie Schutzkleidung. Befolgen Sie die örtlichen Vorschriften für die Handhabung und Entsorgung von Elektrolytlösungen.

Vor- und Nachteile elektrochemischer Methoden

Vorteile:

- Präzise und schonend für empfindliche Oberflächen

- Geeignet für komplexe Formen und enge Ecken

- Wirksam auf vielen Metallarten, ohne sie zu beschädigen

Nachteile:

- Erfordert eine sorgfältige Handhabung aufgrund chemischer und elektrischer Risiken

- Erzeugt gefährliche Abfälle, die ordnungsgemäß entsorgt werden müssen

- Die Einrichtung kann bei kleinen Projekten komplex und kostspielig sein

Was ist die beste Methode zum Entfernen von Pulverbeschichtung?

Die beste Methode zur Entfernung von Pulverbeschichtungen hängt von Ihren spezifischen Bedürfnissen ab:

- Chemisches Abbeizen: Am besten geeignet für empfindliche oder kompliziert geformte Teile. Es entfernt schonend Beschichtungen, ohne das Metall zu beschädigen.

- Entfernung durch Hitze: Ideal für dicke Beschichtungen oder große Chargen. Es ist schnell, aber ungeeignet für hitzeempfindliche Teile.

- Mechanische Abrasion: Ideal für Schnelligkeit und Einfachheit. Geeignet für robuste Materialien, kann aber empfindliche Oberflächen beschädigen.

- Laser-Reinigung: Perfekt für präzise und umweltfreundliche Arbeiten. Ideal für hochwertige oder detaillierte Teile, aber kostspielig.

- Elektrochemisches Abbeizen: Bietet Präzision und minimale Metallbeschädigung. Am besten geeignet für komplizierte Formen, erfordert jedoch eine chemische Behandlung.

Wie entfernt man eine Pulverbeschichtung in 5 einfachen Schritten selbst mit einem Abbeizmittel?

Die Pulverbeschichtung zu Hause mit einem chemischen Abbeizmittel zu entfernen, ist machbar, wenn Sie die richtigen Schritte befolgen. Hier ist eine einfache Anleitung, die Ihnen hilft, es sicher und effektiv zu tun.

Schritt 1: Wählen Sie das richtige Abbeizmittel

Wählen Sie ein chemisches Abbeizmittel, das sich für Pulverbeschichtungen eignet. Optionen auf Lösungsmittelbasis sind stärker, während Gel-Typen für kleine Arbeiten sicherer sind. Bitte lesen Sie das Etikett, um sicherzustellen, dass es für die Entfernung von Pulverbeschichtungen geeignet ist.

Schritt 2: Bereiten Sie Ihren Arbeitsbereich vor

Arbeiten Sie an einem gut belüfteten Ort, z. B. in einer Garage mit offenen Türen oder im Freien. Decken Sie Ihre Arbeitsfläche mit Pappe oder Plastikfolie ab, um den Schmutz aufzufangen. Ziehen Sie Handschuhe, eine Schutzbrille und eine Maske an.

Schritt 3: Auftragen des Abbeizmittels

Verwenden Sie einen Pinsel, um das Abbeizmittel gleichmäßig auf der beschichteten Oberfläche zu verteilen. Tragen Sie eine dicke Schicht auf, damit es einziehen kann. Lassen Sie es die in der Produktanleitung angegebene Zeit einwirken, in der Regel 15 bis 30 Minuten.

Schritt 4: Kratzen Sie die Beschichtung ab

Sobald die Beschichtung Blasen wirft oder erweicht, kratzen Sie sie mit einem Kunststoff- oder Metallschaber ab. Wischen Sie die Oberfläche dabei mit einem Lappen ab. Wiederholen Sie den Vorgang für alle übersehenen Stellen.

Schritt 5: Abspülen und Reinigen der Oberfläche

Spülen Sie das Teil mit Wasser oder einem empfohlenen Reinigungsmittel ab, um Reste des Abbeizmittels zu entfernen. Trocknen Sie es gründlich mit einem sauberen Tuch ab. Wenn Sie vorhaben, das Teil neu zu lackieren, schleifen Sie die Oberfläche leicht an, damit der neue Lack besser haftet.

Schlussfolgerung

Das Entfernen von Pulverbeschichtungen ist keine Einheitsaufgabe. Jede Methode - chemisches Abtragen, hitzebasierte Entfernung, mechanischer Abrieb, Laserreinigung und elektrochemisches Abtragen - hat ihre Stärken. Die richtige Wahl hängt von der Form des Teils, dem Material, der Schichtdicke und Ihren Werkzeugen oder Ihrem Budget ab. Wenn Sie verstehen, wie jede Methode funktioniert, können Sie die sicherste und effizienteste Option für Ihr Projekt auswählen.

Benötigen Sie Hilfe bei der Auswahl der besten Entfernungsmethode für Ihr Teil? Kontakt zu unserem Team für fachkundige Beratung und schnelle individuelle Unterstützung. Wir helfen Ihnen, saubere, verarbeitungsfertige Teile zu erhalten - ohne Rätselraten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.