Bei der Verwendung einer CNC-Maschine oder beim Einrichten eines Fräsauftrags spielt die Drehrichtung des Fräsers eine größere Rolle, als vielen Menschen bewusst ist. Die Wahl der falschen Methode kann zu rauen Oberflächen, schnellerem Werkzeugverschleiß oder sogar zu zerstörten Teilen führen. Viele Ingenieure und Zerspaner übersehen dieses kleine, aber wichtige Detail. Wenn man jedoch den Unterschied versteht, kann man die Werkzeugkosten senken und die Qualität der Teile verbessern.

Beim Gleichlauffräsen wird das Werkzeug in dieselbe Richtung wie der Vorschub bewegt, während beim konventionellen Fräsen in die entgegengesetzte Richtung geschnitten wird. Das Gleichlauffräsen führt zu einer besseren Oberflächengüte und Werkzeugstandzeit, während das konventionelle Fräsen besser für ältere Maschinen oder zum Schruppen geeignet ist. Beide Methoden haben unterschiedliche Vorteile. Die Wahl hängt vom Maschinentyp, der Einrichtung des Werkstücks und den Anforderungen an die Oberfläche ab.

Jede Methode hat ihre Vorteile und Grenzen. Diese Wahl ist besonders wichtig, wenn Sie mit Präzisionsteilen arbeiten oder CNC-Maschinen.

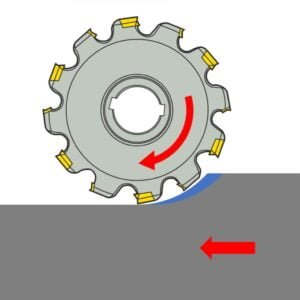

Was ist Gleichlauffräsen?

Gleichlauffräsen bedeutet, dass sich der Fräser in der gleichen Richtung wie der Vorschub dreht. Der Span beginnt dick und wird dünner, wenn sich das Werkzeug vorwärts bewegt.

Beim Gleichlauffräsen zieht sich das Werkzeug selbst in das Material. Der Fräser verbeißt sich an der Vorderkante in das Werkstück. Die Späne werden zunächst dick und verjüngen sich dann. Dadurch wird die Reibung zwischen dem Werkzeug und der Oberfläche verringert. Außerdem werden so die Späne hinter den Schnitt geschoben, wodurch die Oberfläche sauberer bleibt.

Diese Methode verringert die Durchbiegung des Werkzeugs und die Hitzeentwicklung. Außerdem wird die Schnittkraft verringert, was zu einer längeren Lebensdauer des Werkzeugs beiträgt.

Hauptmerkmale des Steigfräsens

- Das Messer dreht sich mit der Vorschubrichtung.

- Der Schnitt beginnt dick und endet dünn.

- Die Späne fallen hinter den Cutter, nicht auf die Oberseite.

- Erzeugt glatte Oberflächen.

- Benötigt Maschinen mit geringem oder keinem Umkehrspiel.

- Wird häufig für die Endbearbeitung und hochpräzise Schnitte verwendet.

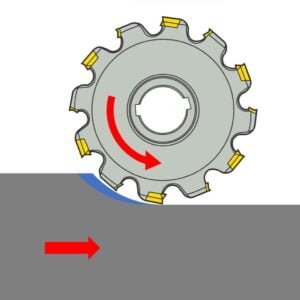

Was ist konventionelles Fräsen?

Beim konventionellen Fräsen dreht sich der Fräser gegen die Vorschubrichtung. Der Span beginnt dünn und wird mit der Vorwärtsbewegung des Werkzeugs dicker.

Bei dieser Methode schneidet das Werkzeug von der dünnsten Kante aus in das Material. Der Fräser drückt das Werkstück bei seiner Bewegung weg. Die Späne werden vor dem Werkzeug gebildet und bleiben auf der Schneidbahn, wodurch mehr Reibung und Wärme entsteht.

Diese Einstellung ermöglicht eine bessere Kontrolle von Maschinen mit Spiel, weshalb sie bei älteren Geräten oder Handfräsmaschinen üblich ist.

Hauptmerkmale des konventionellen Fräsens

- Das Messer dreht sich entgegen der Vorschubrichtung.

- Der Schnitt beginnt dünn und endet dick.

- Die Späne bleiben vor dem Messer liegen und können sich stapeln.

- Erzeugt mehr Wärme und Reibung.

- Sicherer für spielbehaftete Maschinen.

- Häufig verwendet für Schruppen oder manuelle Eingriffe.

Hauptunterschiede zwischen Steigfräsen und konventionellem Fräsen

Jede Methode behandelt den Zerspanungsprozess anders. Diese Unterschiede wirken sich auf Spanbildung, Maschinenbelastung, Oberflächenqualität und Werkzeugkosten aus.

Werkzeugeingriff und Spanformung

Beim Gleichlauffräsen entstehen dicke bis dünne Späne. Das Werkzeug beißt sich zunächst hart in das Material und tritt dann sanft aus.

Beim konventionellen Fräsen entstehen dünne bis dicke Späne. Dadurch entsteht Wärme, und die Oberfläche kann vor dem Schneiden abgerieben werden.

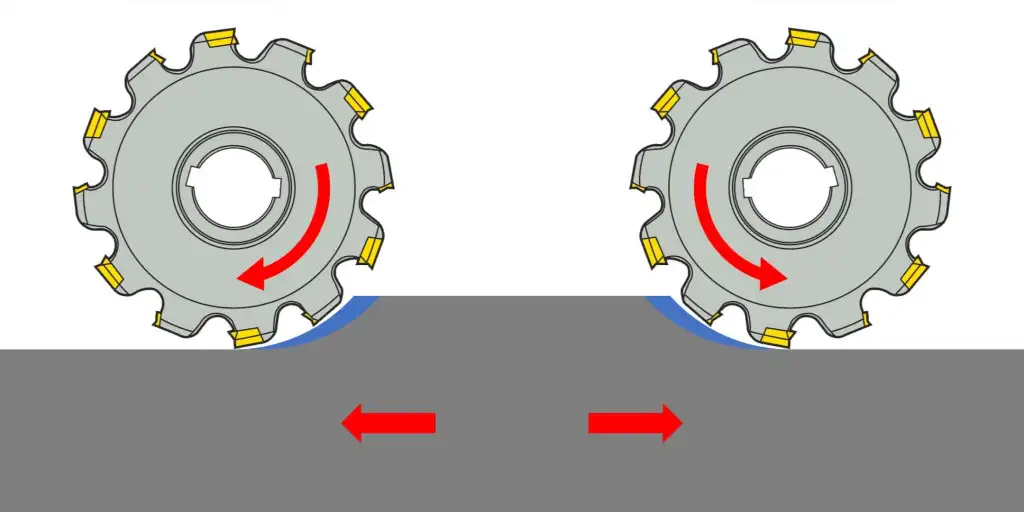

Vorschubrichtung und Fräserdrehung

Beim Gleichlauffräsen bewegt sich der Fräser in der gleichen Richtung wie der Vorschub.

Beim konventionellen Fräsen bewegt sich der Fräser entgegen der Vorschubrichtung, wodurch sich der Spanfluss und der Schnittkontakt ändern.

Schnittkräfte und Werkzeugverschleiß

Beim Gleichlauffräsen wird das Werkstück in den Fräser gezogen. Das senkt die Schnittkräfte und reduziert Vibrationen.

Beim konventionellen Fräsen wird das Werkstück weggedrückt, was die Kraft und die Belastung des Werkzeugs erhöht. Dies kann zu einem höheren Werkzeugverschleiß führen.

Oberflächengüte und Präzision

Das Gleichlauffräsen ergibt in der Regel eine glattere Oberfläche. Es reduziert den Materialausriss und die Spanbildung.

Beim konventionellen Fräsen kann eine raue Oberfläche zurückbleiben, vor allem wenn Späne an der Oberfläche haften oder reiben.

Anforderungen an die Maschine

Das Steigfräsen benötigt Maschinen mit geringem oder gar keinem Spiel. Es ist mit CNC-Maschinen und Kugelumlaufspindeln vertraut.

Konventionelles Fräsen funktioniert besser mit älteren Maschinen oder solchen, die ein spürbares Spiel haben.

Lebensdauer der Werkzeuge

Beim Gleichlauffräsen wird weniger Druck auf das Werkzeug ausgeübt. Dies verlängert die Lebensdauer des Werkzeugs und senkt die Kosten im Laufe der Zeit.

Beim konventionellen Fräsen können die Werkzeuge aufgrund der Hitze und des ständigen Reibens beim Spanbeginn schneller verschleißen.

Kletterndes Fräsen vs. Konventionelles Fräsen: Vorteile

Jede Methode hat klare Stärken. Die Wahl der richtigen Methode kann die Teilequalität verbessern, den Werkzeugverschleiß verringern und Zeit sparen.

Vorteile des Steigfräsens

- Glattere Oberfläche

- Geringere Schnittkraft

- Weniger Hitze und Reibung

- Sauberer Schnittweg

- Längere Lebensdauer der Werkzeuge

- Besser für CNC und starre Aufbauten

- Schnellerer Materialabtrag bei Schlichtschnitten

Vorteile des konventionellen Fräsens

- Sicherer bei Maschinen mit Umkehrspiel

- Bessere Spankontrolle bei einigen Schrupparbeiten

- Stabiler beim Schneiden von harten oder unebenen Oberflächen

- Leichtere manuelle Steuerung der Zufuhr

- Verringert das Risiko des Einklemmens oder Ziehens von Werkzeugen in empfindlichen Aufbauten

Klettern vs. Konventionelles Fräsen: Benachteiligungen

Keine Methode ist perfekt. Jede bringt Kompromisse mit sich, die sich auf Ihren Arbeitsablauf, Ihre Einrichtung und Ihre Ergebnisse auswirken.

Nachteile des Steigfräsens

- Nicht sicher auf Maschinen mit Umkehrspiel

- Kann das Teil in das Werkzeug ziehen, wenn die Einrichtung nicht starr ist

- Benötigt engere Maschinentoleranzen

- Bei einer schwachen Einspannung kann es zu Werkzeugbrüchen kommen.

- Nicht ideal für ältere oder abgenutzte Maschinen

Nachteile des konventionellen Fräsens

- Höhere Schnittkräfte

- Mehr Wärme und Reibung

- Kürzere Lebensdauer der Werkzeuge

- Raue Oberfläche

- Späne stapeln sich in der Schneidebahn

- Langsamerer Materialabtrag bei der Endbearbeitung

Best Practices für die Auswahl der Fräsrichtung

Die Wahl der richtigen Fräsrichtung hängt vom Werkstück, von der Maschine und von Ihren Zielen ab. Nutzen Sie diese Tipps, um die richtige Entscheidung zu treffen.

Bewertung der Projektanforderungen

Achten Sie darauf, was das Teil braucht. Wenn die Oberfläche glatt sein muss oder die Toleranzen eng sind, ist das Gleichlauffräsen die bessere Wahl. Für grobe Schnitte oder schnellen Materialabtrag kann konventionelles Fräsen ausreichend sein. Informieren Sie sich über die Funktion und die Oberflächengüte, bevor Sie sich entscheiden.

Berücksichtigung von Maschinentyp und -zustand

Wenn Ihre Maschine über Kugelumlaufspindeln und ein geringes Umkehrspiel verfügt, funktioniert das Gleichlauffräsen gut. Ältere Handfräsen oder verschlissene Maschinen eignen sich besser für das konventionelle Fräsen. Bei schwachen Einstellungen kann es beim Gleichlauffräsen zu Ratterern oder zum Einziehen des Werkzeugs kommen.

Gleichgewicht zwischen Geschwindigkeit, Kosten und Qualität

Das Gleichlauffräsen ist schneller und liefert sauberere Ergebnisse, erfordert aber eine stabile Ausrüstung. Konventionelles Fräsen ist langsamer, aber auf älteren Maschinen sicherer. Wenn Sie einmalige Teile herstellen, sollten Sie das verwenden, was am einfachsten ist. Bei langen Läufen sollten Sie an den Werkzeugverschleiß und die Oberflächenqualität denken.

Die Wahl der richtigen Technik für Ihr Projekt

Welche Methode am besten geeignet ist, hängt von der Art des Projekts, der Einrichtung der Maschine und den Zielen des Teils ab.

Wann wird das Steigfräsen eingesetzt?

Verwenden Sie das Gleichlauffräsen, wenn es auf die Oberflächengüte ankommt. Es ist ideal für Schlichtdurchgänge und CNC-Arbeiten. Wählen Sie es für Präzisionsteile oder wenn Sie mit weicheren Metallen arbeiten. Entscheiden Sie sich für das Gleichlauffräsen, wenn Ihre Maschine spielfrei ist und über eine solide Spannvorrichtung verfügt.

Es eignet sich gut für Aluminium, Messing und andere Nichteisenmetalle. Es ist auch besser, wenn Standzeit und Geschwindigkeit oberste Priorität haben.

Wann sollte man das konventionelle Fräsen einsetzen?

Verwenden Sie das konventionelle Fräsen, wenn Sie grob schneiden oder mit einer manuellen Maschine arbeiten. Dies ist die sicherere Option für alte oder abgenutzte Geräte. Verwenden Sie es für harte Materialien oder wenn Sie während des Schnitts mehr Kontrolle benötigen.

Sie eignet sich besser für unebene Oberflächen, Gussteile oder wenn das Werkstück nicht fest eingespannt ist. Wenn Sie sich nicht sicher sind, ob Ihre Maschine für das Gleichlauffräsen geeignet ist, sollten Sie mit dem konventionellen Fräsen beginnen.

Schlussfolgerung

Gleichlauf- und konventionelles Fräsen fräsen in entgegengesetzte Richtungen, und jede Methode hat klare Stärken. Beim Gleichlauffräsen werden glattere Oberflächen, weniger Hitze und eine längere Werkzeuglebensdauer erzielt. Es funktioniert am besten auf starren CNC-Einrichtungen. Konventionelles Fräsen bietet auf älteren Maschinen mehr Kontrolle und verhindert das Einziehen des Werkzeugs. Es ist sicherer für Schrupparbeiten oder manuelle Arbeiten.

Benötigen Sie Hilfe bei der Auswahl der besten Bearbeitungsmethode für Ihre Teile? Sprechen Sie noch heute mit unseren Ingenieuren um fachkundige Unterstützung für Ihr Projekt zu erhalten.

Weitere Ressourcen:

Verlängerung der Werkzeuglebensdauer – Quelle: Mscdirect

Hybride Frässtrategien – Quelle: Science Direct

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.