Aluminiumchromatin bietet eine robuste Lösung zur Verbesserung der Haltbarkeit und Korrosionsbeständigkeit von Aluminiumoberflächen. Viele Branchen haben mit Metallkorrosion zu kämpfen, die zu kostspieligen Reparaturen und Ersatz führen kann. Diese Behandlung verlängert die Lebensdauer von Aluminiumprodukten und stellt sicher, dass sie auch in rauen Umgebungen zuverlässig funktionieren. Als Hersteller wissen Sie, wie wichtig es ist, die Produktintegrität aufrechtzuerhalten, und Aluminiumchromatin ist entscheidend, um dieses Ziel zu erreichen.

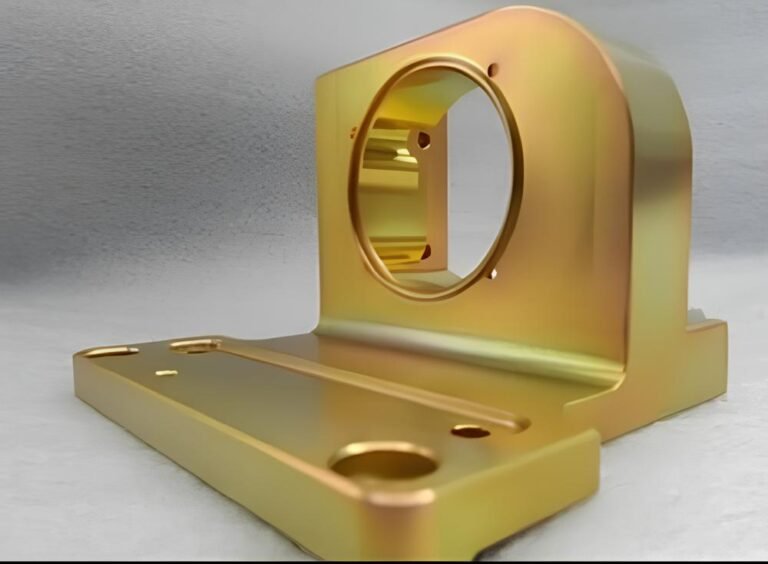

Bei der Aluminiumchromatierung wird eine chemische Konversionsbeschichtung auf Aluminiumoberflächen aufgetragen, um deren Korrosionsbeständigkeit und Hafteigenschaften zu verbessern. Dieser Prozess ist in der Luft- und Raumfahrt-, Automobil- und Elektronikindustrie von entscheidender Bedeutung, da die Komponenten dort anspruchsvollen Bedingungen ausgesetzt sind. Durch die Implementierung von Aluminiumchromatierung verbessern wir die Leistung und Langlebigkeit unserer Produkte und erfüllen die strengen Anforderungen unserer Kunden.

Was genau ist Aluminiumchromatin und wie funktioniert es? Lassen Sie uns tiefer in die Techniken, Anwendungen und Vorteile dieses wichtigen Prozesses eintauchen.

Aluminiumchromatierung verstehen

Definition und chemische Grundlagen

Aluminiumchromatierung oder Chromatierung ist ein chemischer Prozess, der auf Aluminiumoberflächen angewendet wird, um deren Korrosionsbeständigkeit und Hafteigenschaften zu verbessern. Diese Behandlung bildet eine Schutzschicht auf dem Metall, die Oxidation und Zersetzung in rauen Umgebungen verhindert. Bei diesem Prozess werden Aluminiumteile in eine Chromatlösung getaucht, die mit dem Metall reagiert und eine dünne, haltbare Beschichtung bildet.

Arten von Chromat-Konversionsbeschichtungen

Konversionsbeschichtungen aus sechswertigem Chrom

Sechswertige Chrombeschichtungen werden aufgrund ihrer hervorragenden Korrosionsbeständigkeit und selbstheilenden Eigenschaften häufig verwendet. Diese Beschichtungen enthalten sechswertiges Chrom, eine Verbindung, die für ihre Wirksamkeit bei der Verhinderung von Korrosion bekannt ist. Aus Umwelt- und Gesundheitsgründen wird sechswertiges Chrom jedoch in vielen Regionen schrittweise abgeschafft.

Dreiwertige Chromat-Konversionsbeschichtungen

Dreiwertige Chrombeschichtungen sind eine umweltfreundliche Alternative zu sechswertigen Beschichtungen. Sie verwenden dreiwertiges Chrom, das weniger giftig ist und strenge Umweltauflagen erfüllt. Diese Beschichtungen bieten zwar eine etwas geringere Korrosionsbeständigkeit als sechswertige Beschichtungen, aber dank technologischer Fortschritte wurde ihre Leistung deutlich verbessert, sodass sie für viele Anwendungen eine praktikable Option sind.

Der Chromatierungsprozess

Vorbehandlung und Oberflächenvorbereitung

Vor dem Auftragen der Chromatierungsbeschichtung ist die richtige Vorbereitung der Aluminiumoberfläche von entscheidender Bedeutung. Dies gewährleistet eine optimale Haftung und Wirksamkeit der Beschichtung.

Reinigung

Der erste Schritt besteht darin, die Aluminiumoberfläche zu reinigen, um Schmutz, Fett oder Verunreinigungen zu entfernen. Wir verwenden normalerweise alkalische oder saure Reiniger, um eine gründlich saubere Oberfläche zu erzielen.

Desoxidierend

Als nächstes desoxidieren wir das Aluminium, um alle vorhandenen Oxide auf der Oberfläche zu entfernen. Bei diesem Schritt verwenden wir saure Lösungen, die die Oberfläche ätzen und eine gleichmäßige, oxidfreie Schicht erzeugen, die für die Chromatinbildung bereit ist.

Anwendungsmethoden

Die Chromatierungsbeschichtung kann je nach projektspezifischen Anforderungen mit unterschiedlichen Methoden aufgetragen werden.

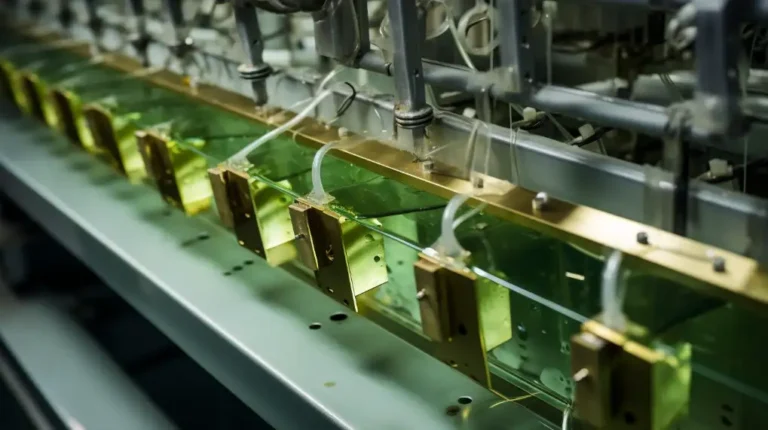

Tauchchromatierung

Wir tauchen die Aluminiumteile für einen festgelegten Zeitraum in eine Chromatlösung ein. Diese Methode gewährleistet eine gleichmäßige Beschichtung und ist ideal für komplexe Formen und große Teilechargen. Die Dauer des Eintauchens hängt von der gewünschten Dicke der Beschichtung ab.

Sprühchromatierung

Beim Sprühchromatieren wird die Chromatlösung auf die Aluminiumoberfläche gesprüht. Diese Methode eignet sich für größere Flächen oder Teile, die nicht schnell eingetaucht werden können. Sie ermöglicht eine präzise Kontrolle der Beschichtungsdicke und wird häufig für kundenspezifische oder komplizierte Komponenten verwendet.

Nachbehandlungsverfahren

Nach dem Auftragen der Chromatbeschichtung führen wir Nachbehandlungsverfahren durch, um die Leistung und Haltbarkeit der Beschichtung zu verbessern. Dazu kann das Spülen der Teile mit deionisiertem Wasser gehören, um chemische Rückstände zu entfernen, und das gründliche Trocknen, um feuchtigkeitsbedingte Probleme zu vermeiden. In einigen Fällen werden zusätzliche Versiegelungsbehandlungen durchgeführt, um die Korrosionsbeständigkeit weiter zu verbessern.

Chemische Zusammensetzung und Eigenschaften

Zusammensetzung von Chromatierungslösungen

Chromatierungslösungen enthalten verschiedene Chemikalien, die mit Aluminium reagieren und eine Schutzschicht bilden. Die Hauptbestandteile sind:

- Chromverbindungen: Dies sind die Wirkstoffe, die die Konversionsschicht bilden. Sechswertige Chromatlösungen enthalten Cr(VI)-Verbindungen, während dreiwertige Chromatlösungen Cr(III)-Verbindungen verwenden.

- Säuren: Normalerweise enthalten Chromatinlösungen Säuren wie Salpetersäure oder Salzsäure, um die chemische Reaktion und Oberflächenvorbereitung zu unterstützen.

- Beschleuniger: Additive optimieren den Beschichtungsprozess, verbessern die Haftung und sorgen für eine gleichmäßige Deckung.

Physikalische und chemische Eigenschaften von Chromatbeschichtungen

Chromatbeschichtungen bieten mehrere vorteilhafte Eigenschaften:

- Korrosionsbeständigkeit: Die Hauptfunktion von Chromatbeschichtungen besteht darin, Aluminiumoberflächen vor Korrosion zu schützen und so die Lebensdauer der behandelten Teile zu verlängern.

- Verbesserung der Haftung: Diese Beschichtungen bieten eine ausgezeichnete Grundlage für nachfolgende Farb- oder Pulverbeschichtungen und verbessern deren Haftung auf der Metalloberfläche.

- Selbstheilung: Beschichtungen aus sechswertigem Chrom verfügen über selbstheilende Eigenschaften, d. h. kleinere Kratzer oder Schäden können sich von selbst reparieren, wobei die Schutzwirkung erhalten bleibt.

- Farbe und Aussehen: Die Farbe von Chromatbeschichtungen kann je nach spezifischer Zusammensetzung und Dicke der Beschichtung von klar bis gelb oder grün reichen.

Umweltaspekte und Vorschriften

Die Verwendung von sechswertigem Chrom hat aufgrund seiner Toxizität und krebserregenden Wirkung erhebliche Umwelt- und Gesundheitsbedenken hervorgerufen. Infolgedessen wurden viele Vorschriften erlassen, um seine Verwendung einzuschränken und sicherere Alternativen zu fördern. Einige wichtige Punkte sind:

- Gesetzliche Beschränkungen: In vielen Ländern gibt es strenge Vorschriften, die die Verwendung von sechswertigem Chrom einschränken oder verbieten. Die Industrie muss diese Vorschriften einhalten, um Strafen zu vermeiden und die Umwelt zu schützen.

- Umweltbelastung: Sechswertiges Chrom kann Wasser und Boden verunreinigen und stellt somit ein Risiko für die menschliche Gesundheit und die Tierwelt dar. Um die Umweltbelastung zu minimieren, ist eine ordnungsgemäße Entsorgung und Behandlung von Chromatinabfällen unerlässlich.

- Sicherere Alternativen: Dreiwertige Chromatlösungen sind eine weniger giftige Alternative, erfüllen Umweltstandards und bieten gleichzeitig ausreichenden Korrosionsschutz. Die Industrie arbeitet weiterhin an Innovationen und der Entwicklung umweltfreundlicherer Chromatinprozesse.

Ausrüstung und Materialien

Unverzichtbare Ausrüstung für die Chromatierung

Tanks und Bottiche

Wir verwenden Tanks und Wannen, um die Aluminiumteile in die Chromatlösung für die Tauchchromatierung einzutauchen. Diese Tanks bestehen normalerweise aus korrosionsbeständigem Edelstahl oder Kunststoff. Die Größe und Kapazität der Tanks hängen von den Abmessungen und dem Volumen der zu behandelnden Teile ab.

Sprühgeräte

Beim Sprühchromatieren verwenden wir spezielle Sprühgeräte, um die Chromatlösung präzise aufzutragen. Zu diesen Geräten gehören Sprühpistolen, Düsen und Pumpen für den Umgang mit ätzenden Chemikalien.

Wichtige Materialien und Chemikalien

Chromsäure

Chromsäure ist ein wichtiger Bestandteil vieler Chromat-Konversionslösungen. Sie liefert die notwendigen Chromionen, die mit der Aluminiumoberfläche reagieren und die Schutzschicht bilden. Chromsäure ist hochwirksam, erfordert jedoch aufgrund ihrer giftigen und ätzenden Eigenschaften eine sorgfältige Handhabung.

Natriumdichromat

Natriumdichromat ist eine weitere häufig in Chromatierungslösungen verwendete Chemikalie. Es dient als Quelle für sechswertiges Chrom, das für die Bildung der Chromatbeschichtung unerlässlich ist. Natriumdichromat wird häufig mit anderen Säuren und Zusatzstoffen verwendet, um den Beschichtungsprozess zu verbessern.

Additive und Inhibitoren

Chromatinlösungen enthalten verschiedene Additive und Inhibitoren, um die Leistung und Stabilität der Beschichtung zu verbessern. Dazu können gehören:

- Beschleuniger: Beschleunigen Sie den Beschichtungsprozess und sorgen Sie für eine gleichmäßige Deckung.

- Inhibitoren: Verhindern Sie während der Behandlung eine übermäßige Korrosion des Aluminiums.

- Netzmittel und Tenside: Verbessern Sie die Benetzungseigenschaften der Lösung und sorgen Sie für einen besseren Kontakt mit der Aluminiumoberfläche.

Anwendungen der Aluminiumchromatierung

Luft-und Raumfahrtindustrie

- Verbesserung der Korrosionsbeständigkeit von Flugzeugkomponenten.

- Verbesserung der Lackhaftung auf Aluminiumoberflächen von Flugzeugen.

Autoindustrie

- Schutz von Aluminiumteilen vor Korrosion.

- Sorgt für eine bessere Lackhaftung bei Karosserien und Bauteilen.

Elektronik- und Elektroindustrie

- Aufrechterhaltung der elektrischen Leitfähigkeit in Steckverbindern und Komponenten.

- Sorgt für Korrosionsbeständigkeit bei Aluminiumgehäusen und -ummantelungen.

Bauwesen und Architektur

- Schutz von Aluminium-Baustoffen vor Umweltschäden.

- Verbesserung der Optik und Haltbarkeit architektonischer Elemente.

Marine- und Offshore-Anwendungen

- Verhinderung der Korrosion von Aluminiumstrukturen und -komponenten in Meeresumgebungen.

- Verlängerung der Lebensdauer von Offshore-Ausrüstung und -Schiffen.

Vorteile der Aluminiumchromatierung

Korrosionsbeständigkeit

Einer der Hauptvorteile der Aluminiumchromatierung ist ihre außergewöhnliche Korrosionsbeständigkeit. Wir erzeugen eine Schutzbarriere auf der Aluminiumoberfläche, indem wir eine Chromat-Konversionsbeschichtung auftragen. Diese Barriere schützt das Metall wirksam vor Umwelteinflüssen wie Feuchtigkeit, Salz und industriellen Schadstoffen.

Verbesserung der Lackhaftung

Chromatbeschichtungen verbessern die Lackhaftung auf Aluminiumoberflächen erheblich. Die poröse Beschaffenheit der Chromatschicht bietet eine hervorragende Grundlage für die Bindung von Lack- oder Pulverbeschichtungen. Dadurch haftet der Lack stärker und gleichmäßiger und das Risiko des Abblätterns oder Abplatzens wird verringert.

Elektrische Leitfähigkeit

Bei bestimmten Anwendungen ist die Aufrechterhaltung der elektrischen Leitfähigkeit von entscheidender Bedeutung. Chromat-Konversionsbeschichtungen können so formuliert werden, dass die Leitfähigkeitseigenschaften von Aluminium erhalten bleiben. Dies macht sie ideal für elektronische Komponenten und Baugruppen, bei denen zuverlässige elektrische Verbindungen unerlässlich sind.

Ästhetische Verbesserungen

Chromatbeschichtungen können auch die Ästhetik von Aluminiumprodukten verbessern. Je nach Zusammensetzung können die Beschichtungen eine Reihe von Farben ergeben. Dies ermöglicht eine individuelle Gestaltung und verbessert die optische Attraktivität des Endprodukts.

Vergleich mit anderen Oberflächenbehandlungen

Eloxieren vs. Chromatieren

Eloxieren und Chromatieren werden beide verwendet, um die Eigenschaften von Aluminiumoberflächen zu verbessern, sie dienen jedoch unterschiedlichen Zwecken und haben unterschiedliche Merkmale.

- Eloxieren: Dieser elektrochemische Prozess erzeugt eine dicke Oxidschicht auf der Aluminiumoberfläche, die für hervorragende Korrosionsbeständigkeit und Haltbarkeit sorgt. Im Vergleich zum Chromatin ist der Prozess jedoch komplexer und zeitaufwändiger.

- Chromatieren: Chromat-Konversionsbeschichtungen sind dünner und weniger haltbar als Eloxalbeschichtungen, bieten jedoch eine gute Korrosionsbeständigkeit und eignen sich ideal für Anwendungen, bei denen eine verbesserte Lackhaftung erforderlich ist.

Phosphatieren vs. Chromatieren

Phosphatieren und Chromatieren sind chemische Behandlungen, die Schutzbeschichtungen auf Metalloberflächen erzeugen, sich jedoch in Anwendung und Leistung unterscheiden.

- Phosphatieren: Bei diesem Verfahren wird eine Phosphatbeschichtung auf Stahl und andere Metalle aufgetragen. Phosphatbeschichtungen verbessern die Korrosionsbeständigkeit und bieten eine hervorragende Grundlage für die Lackierung. Bei Aluminium ist die Phosphatierung jedoch weniger wirksam und bietet nicht die gleiche Korrosionsbeständigkeit wie Chromatin.

- Chromatieren: Chromat-Konversionsbeschichtungen sind für Aluminium konzipiert und bieten hervorragenden Korrosionsschutz. Sie verbessern außerdem die Lackhaftung.

Galvanisieren vs. Chromatieren

Galvanisieren und Chromatieren sind unterschiedliche Verfahren zum Beschichten von Metalloberflächen, die jeweils Vorteile und Einschränkungen aufweisen.

- Galvanisieren: Bei diesem Verfahren wird eine dünne Metallschicht, beispielsweise Nickel, Chrom oder Zink, mithilfe eines elektrischen Stroms auf ein Substrat aufgebracht. Galvanische Beschichtungen bieten hervorragende Verschleißfestigkeit, Korrosionsschutz und ein dekoratives Finish. Allerdings erfordert die Galvanisierung spezielle Geräte und ist teurer und zeitaufwändiger als die Chromatierung.

- Chromatieren: Chromat-Konversionsbeschichtungen sind weniger robust als galvanische Beschichtungen, bieten aber eine gute Korrosionsbeständigkeit und eine verbesserte Lackhaftung bei geringeren Kosten und einem einfacheren Verfahren.

Qualitätskontrolle und Prüfung

Standardprüfmethoden

Salzsprühtest

Der Salzsprühtest ist eine weit verbreitete Methode zur Bewertung der Korrosionsbeständigkeit von Chromat-Konversionsbeschichtungen. Bei diesem Test werden beschichtete Aluminiumproben in einer kontrollierten Umgebung für einen bestimmten Zeitraum einem Salznebel ausgesetzt. Die Dauer der Einwirkung hilft dabei, die Wirksamkeit der Beschichtung bei der Verhinderung von Korrosion zu bestimmen.

Haftfestigkeitsprüfung

Eine Standardmethode ist der Gitterschnitttest, bei dem ein Gittermuster in die Beschichtung geschnitten und Klebeband angebracht und entfernt wird. Die Menge der Beschichtung, die am Substrat haften bleibt, gibt die Haftfestigkeit an. Mit diesem Test können wir überprüfen, ob die Beschichtung mechanischer Belastung und anschließendem Lackieren oder Auftragen standhält. Pulverbeschichtung Anwendungen.

Inspektionstechniken

Um hohe Qualitätsstandards einzuhalten, ist eine regelmäßige Prüfung chromatierter Teile unerlässlich. Zur Prüfung der Beschichtungen verwenden wir verschiedene Techniken:

- Visuelle Inspektion: Wir prüfen die beschichteten Teile auf offensichtliche Mängel wie beispielsweise Verfärbungen, Streifen oder eine ungleichmäßige Deckung.

- Mikroskopische Untersuchung: Mithilfe von Mikroskopen untersuchen wir die Oberfläche der beschichteten Teile, um Mikrodefekte oder Unregelmäßigkeiten in der Beschichtungsdicke festzustellen.

- Dickenmessung: Zur Messung der Dicke der Chromatschicht verwenden wir Spezialwerkzeuge, beispielsweise Schichtdickenmessgeräte.

Häufige Mängel und Abhilfemaßnahmen

Während des Verchromungsprozesses können bestimmte Defekte auftreten und es ist wichtig, diese umgehend zu beheben, um die Qualität aufrechtzuerhalten.

- Blasenbildung: Wenn die Aluminiumoberfläche vor dem Chromatieren nicht ausreichend gereinigt wird, kann es zu Blasenbildung kommen. Um dies zu verhindern, stellen wir sicher, dass die Oberfläche vor dem Beschichten gründlich gereinigt und desoxidiert wird.

- Streifenbildung: Durch ungleichmäßiges Auftragen der Chromatlösung können Streifen entstehen. Wir vermeiden dies, indem wir den Auftragungsprozess durch Eintauchen oder Sprühen optimieren, um eine gleichmäßige Deckung zu erzielen.

- Peeling: Schlechte Haftung kann zum Ablösen der Chromatbeschichtung führen. Durch eine ordnungsgemäße Oberflächenvorbereitung und die Durchführung von Haftungstests können wir dieses Problem identifizieren und beheben, bevor es problematisch wird.

Fehlersuche bei allgemeinen Problemen

Ungleichmäßige Beschichtung

Ungleichmäßige Beschichtungen sind ein häufiges Problem, das die Wirksamkeit von Chromat-Konversionsbeschichtungen beeinträchtigen kann. Hier sind einige Schritte zur Fehlerbehebung und Lösung dieses Problems:

- Oberflächenvorbereitung: Stellen Sie sicher, dass die Aluminiumoberfläche gründlich gereinigt und entoxidiert ist. Verunreinigungen und Oxide können zu einer ungleichmäßigen Beschichtung führen.

- Anwendungstechnik: Überprüfen Sie die Konsistenz der Auftragungsmethode, ob Tauchen oder Sprühen. Stellen Sie sicher, dass die Teile beim Tauchchromatinieren vollständig in die Chromatlösung eingetaucht sind oder dass das Sprühmuster beim Sprühchromatinieren die gesamte Oberfläche gleichmäßig bedeckt.

- Lösungskonzentration: Stellen Sie sicher, dass die Konzentration der Chromatlösung im empfohlenen Bereich liegt. Eine falsche Konzentration kann zu einer ungleichmäßigen Beschichtungsdicke führen.

Schlechte Haftung

Schlechte Haftung kann dazu führen, dass die Chrombeschichtung von der Aluminiumoberfläche abblättert oder abplatzt. Um dieses Problem zu beheben, beachten Sie Folgendes:

- Oberflächenreinheit: Stellen Sie vor dem Chromatieren sicher, dass die Aluminiumoberfläche frei von Ölen, Fetten und anderen Verunreinigungen ist. Verwenden Sie geeignete Entfetter und Reinigungsmethoden, um eine saubere Oberfläche zu erzielen.

- Oberflächenrauheit: Die Oberfläche sollte eine leichte Rauheit aufweisen, um die Haftung zu verbessern. Verwenden Sie beim Desoxidieren geeignete Ätzlösungen, um ein geeignetes Oberflächenprofil zu erzeugen.

- Haftungsprüfung: Führen Sie Hafttests durch, beispielsweise den Gitterschnitttest, um die Haftfestigkeit der Beschichtung zu überprüfen. Wenn die Haftung schlecht ist, überprüfen Sie die Schritte zur Oberflächenvorbereitung und nehmen Sie die erforderlichen Anpassungen vor.

Umweltfaktoren, die die Chromatierung beeinflussen

Umweltfaktoren können den Chromatierungsprozess und die Qualität der resultierenden Beschichtung erheblich beeinflussen. Die Berücksichtigung dieser Faktoren kann dazu beitragen, konsistente und zuverlässige Ergebnisse zu gewährleisten:

- Temperatur: Halten Sie die Chromatinlösung und den Arbeitsbereich auf den empfohlenen Temperaturen. Temperaturschwankungen können die chemischen Reaktionen und die Qualität der Beschichtung beeinträchtigen. Verwenden Sie Temperaturregler, um die Umgebung zu stabilisieren.

- Feuchtigkeit: Hohe Luftfeuchtigkeit kann Feuchtigkeit in die Chromatlösung bringen, was zu Inkonsistenzen in der Beschichtung führen kann. Kontrollieren Sie die Luftfeuchtigkeit am Arbeitsplatz, um dieses Problem zu vermeiden.

- Kontamination: Stellen Sie sicher, dass die Chromatinlösung frei von Verunreinigungen ist. Filtern und ersetzen Sie die Lösung regelmäßig, um Verunreinigungen zu entfernen, die die Beschichtungsqualität beeinträchtigen. Implementieren Sie ordnungsgemäße Handhabungs- und Lagerungsverfahren für Chemikalien und Geräte, um Verunreinigungen zu vermeiden.

Schlussfolgerung

Aluminiumchromatin ist ein wichtiger Prozess in verschiedenen Branchen und bietet zahlreiche Vorteile. Von der Luft- und Raumfahrt über die Automobilindustrie, die Elektronik bis hin zum Bauwesen und zur Schifffahrt spielen Chromat-Konversionsbeschichtungen eine entscheidende Rolle bei der Gewährleistung der Haltbarkeit und Leistung von Aluminiumprodukten. Durch das Verständnis der Techniken, Anwendungen und Vorteile von Aluminiumchromatin können wir unseren Kunden weiterhin qualitativ hochwertige und zuverlässige Lösungen bieten.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Wie lange hält eine Chromatbeschichtung?

Die Lebensdauer einer Chromatbeschichtung hängt von der Umgebung und den Bedingungen ab, denen sie ausgesetzt ist. Chromatbeschichtungen können in gemäßigten Umgebungen mehrere Jahre halten und bieten wirksamen Korrosionsschutz. Unter raueren Bedingungen, wie z. B. in Meeres- oder Industrieumgebungen, kann die Lebensdauer kürzer sein. Regelmäßige Wartung und ordnungsgemäße Anwendungstechniken können die Haltbarkeit der Beschichtung maximieren.

Wie sind die Kosten für Chromatin im Vergleich zum Eloxieren?

Chromatin ist im Allgemeinen kostengünstiger als Eloxieren. Der Chromatierungsprozess ist einfacher und schneller und erfordert weniger Spezialausrüstung und weniger Schritte. Obwohl Eloxieren eine höhere Haltbarkeit und dekorativere Optionen bietet, ist es ein komplexerer und zeitaufwändigerer Prozess, der die Kosten erhöhen kann. Die Wahl zwischen Chromatin und Eloxieren hängt von den spezifischen Anwendungsanforderungen und Budgetüberlegungen ab.

Können Chromatbeschichtungen auch auf andere Metalle als Aluminium aufgetragen werden?

Chromatbeschichtungen können auch auf andere Metalle wie Magnesium und Zink aufgetragen werden. Allerdings können sich das Verfahren und die chemischen Zusammensetzungen leicht unterscheiden, um den spezifischen Eigenschaften jedes Metalls gerecht zu werden. Chromatin ist besonders wirksam bei Aluminium, kann aber bei richtiger Anwendung auch anderen Metallen Korrosionsbeständigkeit und verbesserte Haftung verleihen.

Weitere Ressourcen:

Normen für Salzsprühtests – Quelle: Keystone

Gitterschnitt-Haftungstest – Quelle: Grafik

Umweltvorschriften für sechswertiges Chrom – Quelle: OSHA

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.