Die Zugspannung ist eine grundlegende Kraft, die jedes technische Teil aushalten muss. Sie zeigt an, ob sich ein Bauteil dehnt oder bricht, wenn eine Last aufgebracht wird. Wenn Sie dies verstehen, können Sie sicherere und zuverlässigere Produkte herstellen. Sehen wir uns an, was sie bedeutet und wie sie sich auf Ihre Arbeit auswirkt.

Die Zugspannung mag einfach erscheinen, aber sie beeinflusst jedes Projekt. Wenn Sie die Grundgedanken kennen, können Sie verstehen, warum sie für die Konstruktion und Produktion so wichtig ist. Lassen Sie uns nun untersuchen, wie sie in realen Situationen funktioniert.

Was ist Zugspannung?

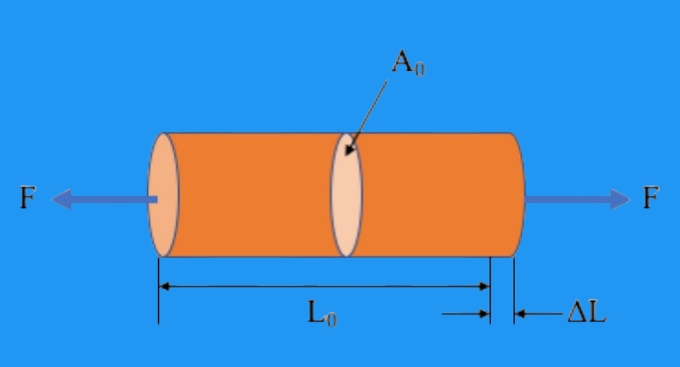

Die Zugspannung ist die auf ein Material ausgeübte Kraft geteilt durch seine Querschnittsfläche. Sie gibt an, wie viel Zugkraft auf jede Flächeneinheit wirkt. Die Standardeinheiten sind Pfund pro Quadratzoll (psi) oder Megapascal (MPa). Wenn die Spannung die Zugfestigkeit eines Materials erreicht, bricht das Material.

Diese Idee hilft Ingenieuren, die Leistung eindeutig zu messen. Ein Material kann sich unter einer kleinen Last ein wenig dehnen. Wenn die Kraft zunimmt, kann es sich dauerhaft verformen. Ab einem bestimmten Punkt bricht es. Diese Phasen - elastische Verformung, plastische Verformung und Bruch - sind für die Vorhersage des Verhaltens eines Materials von entscheidender Bedeutung.

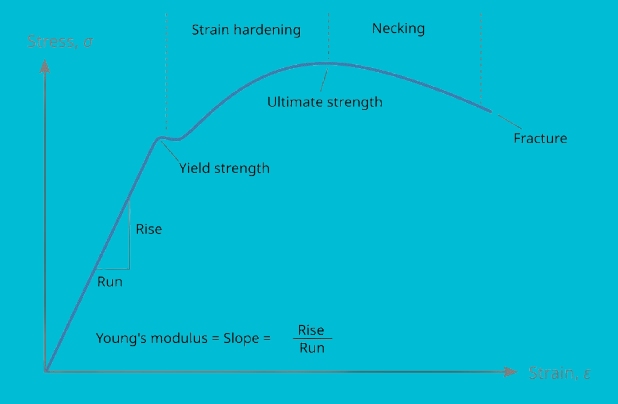

Ingenieure verwenden häufig Spannungs-Dehnungs-Kurven, um dieses Verhalten zu untersuchen. In diesen Diagrammen wird verglichen, wie stark sich ein Material dehnt (Dehnung) und wie hoch die angewandte Spannung ist. Sie geben Aufschluss über Festigkeit, Duktilität und Zähigkeit. Jede Eigenschaft hilft bei der Entscheidung, ob ein Material für eine bestimmte Verwendung geeignet ist.

Theoretische Grundlagen der Zugspannung

Zugspannung ist ein grundlegendes physikalisches Konzept, das jedoch für die Technik von zentraler Bedeutung ist. Um ihn zu verstehen, untersuchen wir die Kräfte, die Materialien dehnen, und wie die Spannung berechnet wird.

Die Physik der Anziehungskräfte

Wenn zwei gleiche und entgegengesetzte Kräfte an einem Material ziehen, entsteht Spannung. Das Material wehrt sich, indem es innere Kräfte erzeugt, die es zusammenhalten. Wenn die Kraft gering ist, dehnt sich das Material leicht und kehrt in seine ursprüngliche Form zurück. Dies wird als elastische Verformung bezeichnet.

Wenn die Kraft zunimmt, kann das Material beginnen, sich dauerhaft zu verformen. Dieses Stadium ist die plastische Verformung. Danach kann das Material seine Form nicht mehr zurückgewinnen. Es entstehen Risse, und schließlich bricht das Material.

Dies erklärt, warum die Zugspannung in der Technik so wichtig ist. Jedes Produkt, vom dünnen Draht bis zum schweren Stahlträger, hat eine Grenze, bis zu der es sich dehnen kann. Die Kenntnis dieser Grenze hilft, Konstruktionsfehler zu vermeiden und die Sicherheit zu verbessern.

Berechnung der Zugspannung

Die Zugspannung wird mit einer einfachen Formel berechnet:

σ=A/F

Hier, σ (sigma) ist die Zugspannung. F ist die aufgebrachte Zugkraft, und A ist die Querschnittsfläche, auf die die Kraft wirkt.

So ergibt beispielsweise eine Kraft von 1.000 Pfund auf einen Stab mit einem Querschnitt von 2 Quadratzoll eine Zugspannung von 500 psi. Dies macht es Ingenieuren leicht, verschiedene Größen und Formen von Materialien zu vergleichen.

Gebräuchliche Einheiten sind:

- Psi (Pfund pro Quadratzoll) wird hauptsächlich in den Vereinigten Staaten verwendet.

- MPa (Megapascal) - in internationalen Normen verwendet

Materialverhalten unter Zugbelastung

Materialien reagieren unterschiedlich, je nachdem, wie viel Zugkraft aufgebracht wird. Ihr Verhalten ändert sich mit zunehmender Belastung. Ingenieure untersuchen diese Stufen, um zu wissen, wie viel ein Material aushalten kann, bevor es unsicher wird.

Verformung und Dehnung

Verformung ist die Veränderung der Form oder Größe eines Materials unter Krafteinwirkung. Bei Zugbelastungen bedeutet dies in der Regel Dehnung. Die Dehnung misst, wie sehr sich ein Material im Vergleich zu seiner ursprünglichen Länge dehnt.

Dehnung ist ein Verhältnis, keine Krafteinheit. Eine 100-Zoll-Metallstange, die sich unter Last um 1 Zoll dehnt, hat zum Beispiel eine Dehnung von 0,01 oder 1%. Damit ist die Dehnung eine einfache Methode, um zu vergleichen, wie sich Materialien unabhängig von ihrer Größe dehnen.

Materialien verformen sich zunächst elastisch. In diesem Stadium kehren sie in ihre ursprüngliche Form zurück, sobald die Last entfernt wird. Wenn die Kraft zunimmt, erreicht das Material einen Punkt, an dem die Verformung dauerhaft wird. Dies ist die plastische Verformung.

Streckgrenze und Höchstzugkraft

Die Streckgrenze ist das Ende der elastischen Verformung und der Beginn der plastischen Verformung. Jenseits dieses Punktes kehrt das Material nicht mehr vollständig in seine ursprüngliche Form zurück. Die Einhaltung des elastischen Bereichs ist entscheidend für eine sichere Konstruktion.

Steigt die Belastung, erreicht das Material schließlich seine Höchstzugkraft (UTS). Dies ist die maximale Spannung, die das Material aushalten kann, bevor es versagt. Nach der UTS wird das Material schwächer, bis es bricht.

Der Zugversuch: Ein Eckpfeiler der Materialwissenschaft

Der Zugversuch ist eine der gängigsten Methoden zur Messung von Materialeigenschaften. Ingenieure ziehen eine Probe, bis sie bricht, und erhalten so detaillierte Informationen über Festigkeit, Dehnbarkeit und Zähigkeit. Der Test wird häufig in der Forschung, der Qualitätskontrolle und der Produktentwicklung eingesetzt.

Verstehen der Spannungs-Dehnungs-Kurve

Das wichtigste Ergebnis eines Zugversuchs ist die Spannungs-Dehnungs-Kurve. Sie zeigt, wie sich ein Material mit zunehmender Kraft dehnt. Zunächst steigt die Kurve in einer geraden Linie an. Dieser lineare Teil stellt eine elastische Verformung dar, bei der das Material nach Wegnahme der Kraft wieder in seine ursprüngliche Form zurückkehrt.

Mit zunehmender Belastung biegt sich die Kurve in den plastischen Bereich, wo die bleibende Verformung beginnt. Der Punkt, an dem die Kurve die gerade Linie verlässt, markiert die Streckgrenze. Die Kurve steigt an, bis sie den Höchstwert der Zugfestigkeit (UTS) erreicht. Danach wird das Material schwächer und bricht schließlich.

Die Kurve bietet Ingenieuren eine visuelle Darstellung des Materialverhaltens unter Spannung. Jede Stufe zeigt die Leistung, von sicheren Arbeitsbedingungen bis zum Versagen.

Schlüsselparameter aus dem Zugversuch

Aus dem Zugversuch ergeben sich mehrere wichtige Werte:

- Streckgrenze - Die Spannung, bei der eine dauerhafte Verformung einsetzt. Dadurch wird sichergestellt, dass die Materialien innerhalb eines sicheren Bereichs bleiben.

- Höchste Zugfestigkeit (UTS) - Die maximale Spannung, die ein Material aushalten kann, bevor es versagt. Dies hilft bei der Bestimmung der maximalen Belastung, die ein Material aufnehmen kann.

- Dehnung bei Bruch - Wie sehr sich ein Material dehnt, bevor es bricht. Dies zeigt die Duktilität. Ein Material mit hoher Dehnung kann mehr Energie aufnehmen, bevor es bricht.

- Elastizitätsmodul - Beschreibt die Steifigkeit, berechnet aus der Steigung des elastischen Teils der Kurve. Ein hoher Modulus bedeutet, dass das Material steif ist; ein niedriger Modulus bedeutet, dass es flexibler ist.

Faktoren, die die Zugfestigkeit beeinflussen

Die Zugfestigkeit ist nicht in jeder Situation gleich. Sie hängt von den natürlichen Eigenschaften eines Materials und den Bedingungen ab, denen es ausgesetzt ist. Das Verständnis dieser Faktoren hilft Ingenieuren, die Leistung vorherzusagen und das richtige Material für jede Anwendung auszuwählen.

Materialeigenschaften und -zusammensetzung

Die atomare Struktur eines Materials wirkt sich stark auf seine Zugfestigkeit aus. Metalle mit dicht gepackten Kristallen, wie Stahl, widerstehen Zugkräften besser als weichere Metalle, wie Aluminium. Auch die Legierung spielt eine Rolle. Das Hinzufügen von Elementen wie Chrom oder Nickel verändert die Kornstruktur des Stahls und erhöht die Festigkeit.

Verunreinigungen oder innere Mängel verringern die Zugfestigkeit. Winzige Risse, Hohlräume oder nichtmetallische Einschlüsse wirken als Schwachstellen. Auch die Korngröße spielt eine Rolle. Kleinere Körner stärken oft die Materialien, indem sie die Bewegung von Versetzungen blockieren, die plastische Verformungen verursachen.

Weitere inhärente Faktoren sind Dichte, Bindungsart und Mikrostruktur. Diese Faktoren bestimmen die Grundleistung eines Materials vor jeglicher externer Bearbeitung.

Externe Bedingungen und Verarbeitung

Externe Faktoren können die Zugfestigkeit erheblich verändern. Die Temperatur hat einen erheblichen Einfluss. Bei hohen Temperaturen werden Metalle in der Regel schwächer und dehnbarer. Bei niedrigen Temperaturen können sie stärker, aber spröder werden.

Auch die Verarbeitungsmethoden beeinflussen die Festigkeit. WärmebehandlungDurch mechanische Bearbeitung, wie z. B. Härten und Anlassen, können Härte und Zähigkeit des Stahls ausgeglichen werden. Mechanische Bearbeitung, wie Rollen oder Schmiedenkann die Körner ausrichten, um die Zugfestigkeit zu erhöhen.

Eine schlechte Bearbeitung oder Schweißen können Eigenspannungen verursachen und die Leistung verringern. Auch Umweltfaktoren spielen eine Rolle. Korrosion, Feuchtigkeit und chemische Einflüsse können die Zugfestigkeit mit der Zeit beeinträchtigen. Schutzbeschichtungen oder -behandlungen werden häufig eingesetzt, um diesen Effekt zu verlangsamen.

Zugspannung in der technischen Konstruktion und Analyse

Ingenieure müssen bei fast jeder Konstruktion die Zugspannung berücksichtigen. Ob es sich um ein kleines Bauteil oder eine große Struktur handelt, die Fähigkeit, Zugkräfte zu bewältigen, wirkt sich auf Leistung, Haltbarkeit und Sicherheit aus.

Konstruktionsprinzipien für Zugbeanspruchungen

Die Auslegung für Zugbelastungen beginnt mit der Kenntnis der Streckgrenze und der Zugfestigkeit des Materials. Ingenieure wählen Materialien aus, die die zu erwartenden Kräfte aufnehmen können und dabei innerhalb des sicheren elastischen Bereichs bleiben. Auch die Querschnittsfläche eines Teils ist wichtig. Eine größere Fläche verringert die Spannung, während eine kleinere sie erhöht.

Spannungskonzentrationen müssen beherrscht werden. Scharfe Ecken, Löcher oder Kerben schaffen Schwachstellen, an denen sich Spannungen ansammeln. Abgerundete Kanten, Verrundungen und Verstärkungen tragen dazu bei, die Spannung gleichmäßig zu verteilen und verhindern, dass sich Risse bilden und ausbreiten.

Die Konstrukteure berücksichtigen auch die Ermüdung. Selbst wenn ein Teil unter seiner Zugfestigkeit liegt, können wiederholte Be- und Entlastungen zu einem allmählichen Versagen führen. Die Wahl von Materialien und Geometrien, die der Ermüdung widerstehen, verlängert die Lebensdauer des Teils.

Die Rolle der Sicherheitsfaktoren

Keine Berechnung ist perfekt. Die Lasten können höher sein als erwartet, die Materialien können Mängel aufweisen oder die Bedingungen können sich ändern. Ingenieure verwenden Sicherheitsfaktoren, um diese Unwägbarkeiten zu berücksichtigen.

Ein Sicherheitsfaktor ist die Spanne zwischen der erwarteten Arbeitsbelastung und der maximalen Belastung, die ein Material aushalten kann. Zum Beispiel hat ein Material mit einer Zugfestigkeit von 400 MPa und einer Konstruktionslast von 100 MPa einen Sicherheitsfaktor 4. Das bedeutet, dass das Teil so ausgelegt ist, dass es viermal stärker ist als die erwartete Belastung.

Die Größe des Sicherheitsfaktors hängt von der Anwendung ab. Für Teile mit geringem Risiko kann ein kleiner Faktor ausreichen, während für kritische Strukturen wie Brücken oder Flugzeuge wesentlich höhere Faktoren erforderlich sind. Dies gewährleistet die Leistung auch unter unerwarteten oder extremen Bedingungen.

Versagensmodi und Bruchmechanik

Wenn die Zugspannung die Grenzen eines Materials überschreitet, kommt es zum Bruch. Die Art und Weise, wie ein Material bricht, gibt Ingenieuren Aufschluss über seine Eigenschaften und die Bedingungen, denen es ausgesetzt war. Die Untersuchung der Versagensarten hilft, Probleme zu vermeiden und sicherere Konstruktionen zu erstellen.

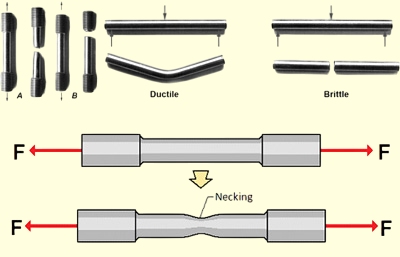

Duktiler Bruch versus Sprödbruch

Duktiler Bruch liegt vor, wenn ein Material vor dem Bruch stark gedehnt wird. Das Material erfährt eine erhebliche plastische Verformung, und die Bruchfläche sieht in der Regel rau und gekerbt aus. Metalle wie Aluminium und Baustahl versagen häufig auf diese Weise. Duktiler Bruch ist sicherer, weil er vor dem endgültigen Versagen Warnzeichen wie sichtbare Dehnungen oder Einschnürungen aufweist.

Ein Sprödbruch tritt plötzlich und mit wenig oder gar keiner Vorwarnung auf. Das Material bricht fast ohne plastische Verformung. Die Bruchfläche ist flach und glänzend, oft mit einer körnigen Textur. Materialien wie Glas, Keramik und gehärteter Stahl neigen dazu, auf diese Weise zu brechen. Ein Sprödbruch ist gefährlich, weil er keine Möglichkeit bietet, Probleme im Voraus zu erkennen.

Die Art des Bruchs hängt vom Material, der Mikrostruktur, der Temperatur und der Belastungsgeschwindigkeit ab. Ingenieure berücksichtigen diese Faktoren bei der Auswahl von Materialien für bestimmte Anwendungen.

Rissausbreitung

Risse spielen eine zentrale Rolle beim Versagen von Werkstoffen. Selbst ein kleiner Fehler kann unter wiederholten Zugbelastungen zu einem ernsthaften Riss anwachsen, ein Prozess, der als Rissausbreitung bezeichnet wird. Die Spannung an der Spitze eines Risses ist höher als anderswo, wodurch der Riss schneller wächst.

Die Bruchmechanik untersucht, wie Risse entstehen, wachsen und schließlich zum Versagen führen. Ingenieure nutzen sie, um vorherzusagen, wie lange ein Material mit vorhandenen Fehlern halten kann. Zu den wesentlichen Faktoren gehören Größe und Form des Risses sowie die auf ihn wirkenden Spannungen.

Ermüdung ist eine häufige Ursache für Risswachstum. Durch wiederholte Zyklen können sich Risse langsam ausdehnen, selbst wenn die Belastung unter der Zugfestigkeit liegt. Sobald ein Riss eine kritische Größe erreicht, versagt das Material plötzlich.

Schlussfolgerung

Die Zugspannung zeigt, wie Materialien auf Zugkräfte reagieren. Sie sagt uns, wie stark sich ein Material unter Belastung dehnen, verformen oder brechen kann. Ingenieure nutzen dieses Wissen, um Materialien auszuwählen, sichere Strukturen zu entwerfen und die Leistung vorherzusagen.

Kontaktieren Sie uns heute um sicherzustellen, dass Ihre Materialien und Konstruktionen den höchsten Anforderungen an Festigkeit und Zuverlässigkeit entsprechen. Wir können Ihr Projekt besprechen und Sie fachkundig beraten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.