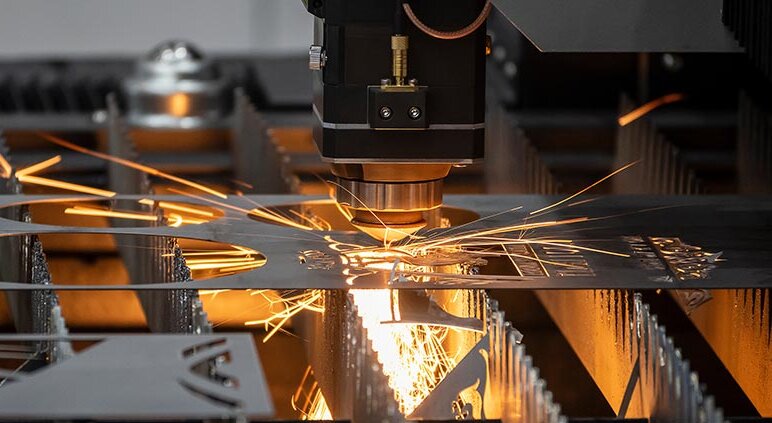

Hersteller stehen oft vor der Herausforderung, präzise Teile herzustellen und gleichzeitig Kosten und Lieferzeiten zu kontrollieren. Die Offset-Bearbeitung bietet eine einfache und effektive Möglichkeit zur Anpassung der Schneidpfade, zur Verbesserung der Genauigkeit und zur Verlängerung der Werkzeugstandzeit. Dieser Ansatz hilft Unternehmen, Fehler zu reduzieren und konsistente Teile ohne manuelle Korrekturen zu produzieren. Ingenieure und Manager können die Offset-Bearbeitung zur Feinabstimmung der Produktion und zur Verbesserung der Effizienz im täglichen Betrieb einsetzen.

Diese Methode gibt den Teams mehr Kontrolle über die Bearbeitungsergebnisse und erleichtert es, Geschwindigkeit und Genauigkeit in Einklang zu bringen. In den folgenden Abschnitten werden die Methoden, Vorteile und praktischen Anwendungen der Offset-Bearbeitung erläutert.

Was ist Offset-Bearbeitung?

Bei der Offset-Bearbeitung werden kleine Änderungen an der Position des Werkzeugs in einer CNC-Maschine vorgenommen, um die Herstellung eines Teils zu verbessern. Diese Änderungen, oder "Offsets", passen den Weg oder die Tiefe des Schneidwerkzeugs während des Bearbeitungsprozesses an. Sie werden über das Steuerungssystem der Maschine vorgenommen, ohne dass das ursprüngliche G-Code-Programm geändert wird.

Bediener verwenden häufig Offsets, um den Werkzeugverschleiß zu korrigieren, Materialänderungen zu berücksichtigen oder die Teileabmessungen während der Produktion fein abzustimmen. Diese flexible Technik trägt dazu bei, dass die Bearbeitung auch unter wechselnden Bedingungen genau und konsistent bleibt.

Arten von Verrechnungen

Bei der Offset-Bearbeitung werden mehrere Offsets verwendet, um sicherzustellen, dass sich das Werkzeug genau dorthin bewegt, wo es soll. Jeder Typ dient einem anderen Zweck und sorgt im Zusammenspiel für die Herstellung präziser Teile. Hier erfahren Sie, wie sie funktionieren und warum sie wichtig sind.

Werkzeug-Offsets

Werkzeugkorrekturen dienen dazu, dass die Maschine die genaue Position eines Schneidwerkzeugs erkennt. Da die Werkzeuge in Länge und Durchmesser variieren, sorgt dieser Versatz dafür, dass die Maschine diese Unterschiede ausgleicht. Es gibt zwei Haupttypen:

- Längenversatz (Werkzeuglängenkompensation): Damit wird der Maschine mitgeteilt, wie weit die Werkzeugspitze von der Spindel entfernt ist. Sie ist entscheidend für genaue Z-Achsen-Bewegungen. Ohne sie könnte das Werkzeug zu tief oder nicht tief genug schneiden.

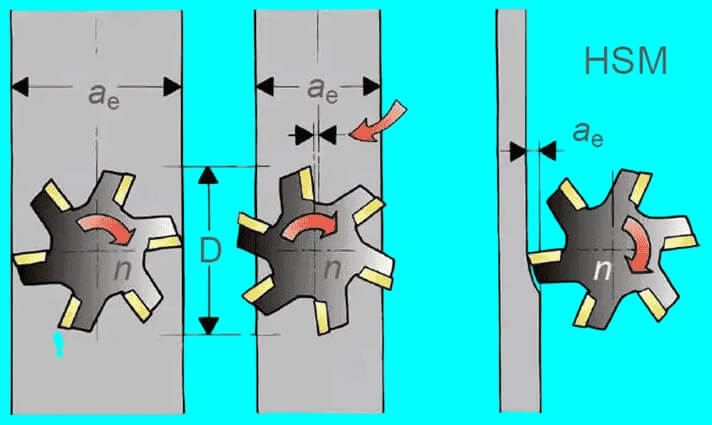

- Radius- oder Durchmesser-Offset (Schneideisen-Kompensation): Dadurch wird die Werkzeugbahn in X- und Y-Richtung angepasst, um die Breite des Werkzeugs zu berücksichtigen. Wenn Sie z. B. ein Profil schneiden und keine Fräseranpassung verwenden, folgt das Werkzeug der programmierten Bahn und nicht der Kante des Werkstücks. Mit der Schneidenkompensation kann sich das Werkzeug je nach Schnittrichtung leicht nach links oder rechts von der programmierten Linie bewegen.

Werkzeugkorrekturen werden in der Regel in die Werkzeugkorrekturtabelle des CNC-Steuerungssystems eingegeben. Wenn ein neues Werkzeug installiert wird, aktualisiert der Bediener den Versatzwert, anstatt das Programm neu zu schreiben. Das spart Zeit und verbessert die Konsistenz.

Arbeitsverrechnungen

Arbeitsverschiebungen definieren die Position des Werkstücks auf dem Maschinentisch. Sie verschieben den Nullpunkt des Programms von der Grundposition der Maschine dorthin, wo sich das Teil befindet. Dies ist wichtig, da die Teile nicht immer an der gleichen Stelle sitzen.

Zu den üblichen Arbeitsverlagerungen gehören:

- G54 bis G59: Dies sind die Standard-Arbeitsplatzcodes in den meisten CNC-Maschinen. Jeder dieser Punkte legt einen eindeutigen Ausgangspunkt fest, was nützlich ist, um mehrere Teile oder Vorrichtungen in einem einzigen Setup laufen zu lassen.

- G92: Setzt vorübergehend einen neuen Nullpunkt, wird oft bei älteren Maschinen verwendet. Heute weniger verbreitet.

- G10: Ermöglicht es dem Programmierer, Offsets direkt im Programm einzustellen, ohne manuelle Eingabe am Bedienfeld.

Die Verwendung von Arbeitsversätzen hilft, die Einrichtungszeit zu reduzieren. Sobald der Bediener den Werkstücknullpunkt festgelegt hat, kann das Programm für mehrere Einrichtungsvorgänge wiederverwendet werden. Wenn sich das Teil geringfügig verschiebt, muss der Bediener nur den Versatz anpassen - nicht den gesamten Code.

Maschinenkoordinatensystem

Das Maschinenkoordinatensystem ist die Basisreferenz der CNC-Maschine. Es stellt die Ausgangsposition dar - den festen Punkt, an dem die Maschine beim Einschalten initialisiert wird.

Sie können dieses Koordinatensystem nicht ändern. Es wird vom Steuersystem für interne Berechnungen verwendet, z. B:

- Festlegung von Grenzen und Verfahrbereich

- Referenzfahrt der Maschine

- Verfolgung absoluter Positionen für die Sicherheit

Auch wenn Sie nicht direkt in Maschinenkoordinaten programmieren, werden alle anderen Versätze - Werkzeug und Arbeit - von diesem festen Ursprung aus gemessen. Er dient als Grundlage für alles andere.

Offsets der Vorrichtungen

Vorrichtungsversätze sind Arbeitsversätze, aber sie werden verwendet, wenn mehrere Vorrichtungen auf einem einzigen Tisch montiert sind. Jede Vorrichtung enthält ein Teil, und jedes Teil hat seinen Ursprungspunkt. Mit Vorrichtungsversätzen kann der Bediener ein Teil programmieren und mehrere Kopien in verschiedenen Positionen ausführen, indem er den aktiven Versatz ändert.

Dies ist bei der Produktion großer Mengen oder bei der Verwendung einer mehrteiligen Palette üblich. Es sorgt für Effizienz und ermöglicht den Wechsel zwischen den Teilen, ohne die Maschine anzuhalten.

Ausrüstung und Werkzeuge für die Offset-Bearbeitung

Die Offset-Bearbeitung hängt von präzisen Geräten und zuverlässigen Werkzeugen ab. Jede Komponente trägt dazu bei, dass die Schnitte präzise und wiederholbar sind.

CNC-Maschinen und Steuerungssysteme

CNC-Maschinen mit Offset-Funktionen ermöglichen es dem Bediener, die Werkzeugwege anzupassen, ohne die Programme neu schreiben zu müssen. Die meisten verwenden G-Code zum Einstellen von Offsets wie G54 (Arbeit) und G43 (Werkzeuglänge). Moderne Steuerungssysteme unterstützen auch mehrere Offset-Typen und Feineinstellungen in Echtzeit.

Schneidwerkzeuge und Halterungen

Schneidwerkzeuge variieren in Länge und Durchmesser, daher müssen die Halter starr und präzise sein. Werkzeughalter wie ER-Spannzangen, Schrumpffutter oder Hydrodehnspannfutter helfen, den Rundlauf zu reduzieren und die Ausrichtung beizubehalten. Geeignete Halter verlängern die Lebensdauer der Werkzeuge und verbessern die Schnittqualität.

Mess- und Kalibrierungsinstrumente

Präzisionswerkzeuge wie Messuhren, Werkzeugeinstellgeräte, Höhenmessgeräte und Messtaster helfen beim Einstellen und Überprüfen von Versätzen. Messtaster messen die Position des Werkstücks. Werkzeugeinstellgeräte prüfen die Werkzeuglänge. Die Kalibrierung stellt sicher, dass die Maschine die Versätze bei jedem Auftrag genau interpretiert.

Verfahren zur Offset-Bearbeitung

Mit diesen Verfahren können Zerspaner die Genauigkeit beim Einrichten und in der Produktion fein abstimmen. Jedes dieser Verfahren stellt sicher, dass das Werkzeug das Teil genau dort schneidet, wo und wie es soll.

Einstellen von Werkzeuglängen-Offsets

Werkzeuglängenkorrekturen gleichen den vertikalen Abstand zwischen der Spindel und der Werkzeugspitze aus. Der Bediener misst das Werkzeug mit Hilfe eines Werkzeugmessgeräts oder einer manuellen Ansetzmethode. Dieser Wert wird dann in die Korrekturtabelle der Maschine eingegeben. Dadurch wird sichergestellt, dass das Werkzeug unabhängig von der Größe die richtige Tiefe erreicht. Andernfalls könnten die Schnitte zu flach oder zu tief sein.

Einstellen der Werkstückkoordinatenversätze

Die Werkstückkoordinatenverschiebung verschiebt den Maschinennullpunkt so, dass er mit der Position des Werkstücks auf dem Tisch übereinstimmt. Dies wird häufig mit Hilfe von Kantentastern, Messtastern oder Messuhren eingestellt. Die Bediener weisen den korrekten Werkstück-Offset (z. B. G54 oder G55) zu, je nachdem, wo das Werkstück eingespannt ist. So kann das Programm korrekt ablaufen, auch wenn sich das Teil nicht immer an der gleichen Stelle befindet.

Kompensation von Werkzeugverschleiß und Wärmeausdehnung

Mit der Zeit verschleißen die Werkzeuge und die Maschinenkomponenten dehnen sich durch die Hitze aus. Diese Veränderungen beeinträchtigen die Genauigkeit der Teile. Zerspanungsmechaniker überwachen den Werkzeugverschleiß und nehmen kleine Korrekturen vor, um die Abmessungen konstant zu halten. Thermische Veränderungen können dazu führen, dass Teile wachsen oder sich verschieben. Offsets helfen, diese Änderungen auszugleichen, ohne die Produktion zu stoppen oder den Code neu zu schreiben.

Vorteile der Offset-Bearbeitung

Die Offset-Bearbeitung verbessert den Prozess der Teileherstellung, indem sie das Einrichten erleichtert und die Genauigkeit der Zerspanung erhöht. Diese Vorteile helfen den Betrieben, Zeit zu sparen und Abfall zu reduzieren.

Höhere Präzision und Genauigkeit

Offsets korrigieren Werkzeuggröße, Werkzeugverschleiß und Teileplatzierung. Sie helfen der Maschine, exakte Maße zu schneiden, auch wenn sich Teile verschieben oder Werkzeuge wechseln, was zu engeren Toleranzen und weniger Fehlern führt.

Flexibilität in der mehrteiligen Produktion

Mit mehreren Arbeitsversätzen können Sie verschiedene Teile oder Aufspannungen in einem Zyklus bearbeiten. Sie müssen den Werkzeugweg nicht neu programmieren. Sie müssen nur den Versatz wechseln. Dies ist hilfreich für Stapelaufträge oder bei der Verwendung von Mehrteilvorrichtungen.

Reduzierte Einrichtungszeit und Fehler

Sobald die Offsets eingestellt sind, müssen die Teile nicht mehr manuell verschoben oder der Code neu geschrieben werden, was die Umstellung beschleunigt. Außerdem können die Bediener über das Bedienfeld schnelle Anpassungen vornehmen, was Fehler bei der Einrichtung reduziert.

Best Practices für die Offset-Bearbeitung

Ein gleichmäßiger und wiederholbarer Prozess ist der Schlüssel. Diese Gewohnheiten helfen, Fehler zu vermeiden, Zeit zu sparen und die Genauigkeit der Teile zu erhöhen.

Standardisierung von Offset-Verfahren

Gehen Sie beim Einstellen von Werkzeugen und Werkstücken immer nach den gleichen Schritten vor. Führen Sie eine Checkliste für die Einrichtung. Schreiben Sie die Versatzwerte in die Auftragsnotizen oder in das Steuerungssystem der Maschine. Dies hilft, Verwechslungen zu vermeiden, insbesondere beim Wechsel zwischen verschiedenen Bedienern oder Maschinen.

Regelmäßige Maschinenkalibrierung und -wartung

Überprüfen Sie Ihre Maschinen häufig. Achten Sie auf Anzeichen von Verschleiß, Ausrichtungsproblemen oder Problemen mit Sensoren. Kalibrieren Sie Werkzeuge und Messfühler regelmäßig. Eine Maschine in gutem Zustand hält engere Toleranzen ein und benötigt weniger Korrekturen während eines Laufs.

Schulung von Bedienern und Programmierern

Jeder in der Werkstatt sollte mit Versätzen vertraut sein. Schulen Sie die Bediener darin, die Werkzeuge richtig einzustellen, den Verschleiß auszugleichen und den Werkstücknullpunkt zu bestimmen. Stellen Sie sicher, dass die Programmierer verstehen, wie sich Versätze auf den Bearbeitungscode auswirken. Eine gute Schulung verringert die Fehlerquote und sorgt für einen reibungslosen Ablauf.

Offset-Bearbeitung in verschiedenen Branchen

Die Offset-Bearbeitung spielt eine Schlüsselrolle in Branchen, die hohe Präzision, gleichbleibende Ergebnisse und die Fähigkeit zur Anpassung an unterschiedliche Aufbauten benötigen. Sie trägt dazu bei, die Qualität zu erhalten und die Produktion effizient zu gestalten.

Anwendungen in der Luft- und Raumfahrt

Teile für die Luft- und Raumfahrt müssen äußerst präzise sein. Selbst kleine Fehler können zu einem Ausfall des Teils führen. Die Offset-Bearbeitung hilft dabei, Wärmeänderungen, Werkzeugbiegungen und komplexe Mehrachsenbewegungen auszugleichen. Sie wird häufig für Turbinenteile, Halterungen und Strukturrahmen verwendet.

Automobilkomponenten

In Automobilwerken werden hohe Stückzahlen gefertigt und Teile häufig gewechselt. Die Offset-Bearbeitung ermöglicht schnelle Werkzeug- und Vorrichtung Änderungen, ohne dass der Code neu geschrieben werden muss, wobei Motorteile, Gehäuse und Klammern über lange Produktionsläufe hinweg konsistent.

Medizinische Geräte

Medizinische Teile müssen sauber, präzise und wiederholbar sein. Offsets helfen bei der Kontrolle der Größe und Oberfläche von Implantaten, chirurgischen Werkzeugen und Gerätegehäusen. Sie helfen auch dabei, einen geringen Werkzeugverschleiß auszugleichen, was bei der Arbeit an winzigen Details sehr wichtig ist.

Elektronik und Präzisionsteile

Elektronische Bauteile sind klein und detailliert, so dass es nur wenig Spielraum für Fehler gibt. Offsets helfen bei der Feinabstimmung der Schneidpfade und des Werkzeugverschleißes, wenn man an Dingen wie Schlitzen, Anschlüssen oder Verbindungen arbeitet. Sie machen es auch einfacher, mehrere Setups auf derselben Maschine auszuführen.

Schlussfolgerung

Die Offset-Bearbeitung ist eine praktische Methode zur Verbesserung der Teilegenauigkeit, zur Verringerung der Rüstzeit und zur Wahrung der Konsistenz bei verschiedenen Aufträgen. Die Anpassung von Werkzeugwegen und Koordinatensystemen ermöglicht eine flexible Produktion, schnellere Umrüstungen und eine bessere Kontrolle über Werkzeugverschleiß und Maschinenschwankungen.

Benötigen Sie Hilfe bei präzisionsgefertigten Teilen oder wollen Sie Ihren Produktionsprozess optimieren? Senden Sie uns Ihre Zeichnungen oder Projektdetailsund unser Team bietet Ihnen schnelle und präzise Unterstützung, die auf Ihre Bedürfnisse zugeschnitten ist.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.