Металлургическое производство сталкивается с растущими требованиями к сложным деталям из труднообрабатываемых материалов. Традиционные методы резки часто приводят к износу инструмента, термическому повреждению и дефектам поверхности. Электрохимическая обработка становится революционным решением, которое меняет способы обработки металлов на молекулярном уровне.

Хотите узнать, как ECM может революционизировать ваш производственный процесс? Давайте познакомимся с увлекательным миром электрохимической обработки и ее промышленным применением.

Что такое электрохимическая обработка?

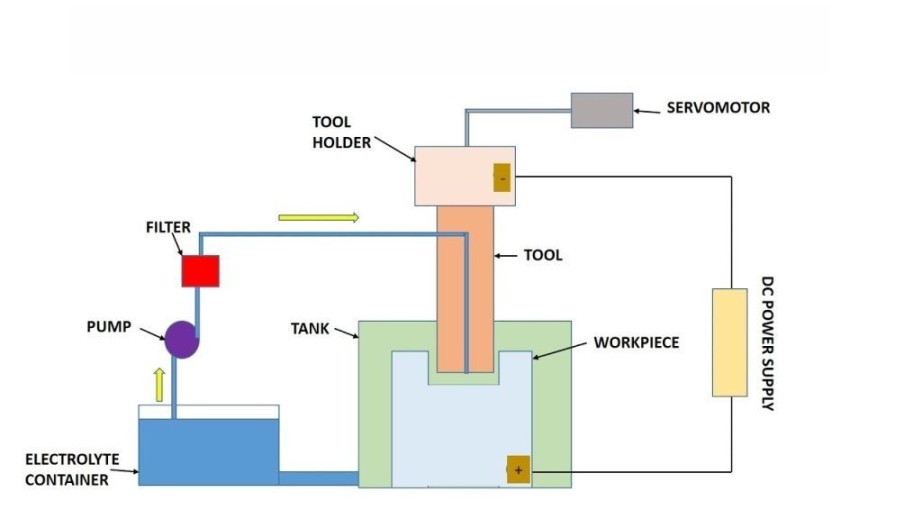

Электрохимическая обработка (ECM) представляет собой передовой, нетрадиционный производственный процесс, в котором металл удаляется путем контролируемого электрохимического растворения. Этот метод работает как гальваника в обратном направлении, используя электрический ток для растворения и удаления материала с заготовки.

Во время работы отрицательно заряженный инструмент (катод) движется к положительно заряженной заготовке (аноду), а между ними течет электролит под давлением. Проходя через этот промежуток, электрический ток точно растворяет металл с поверхности заготовки, позволяя инструменту придавать материалу желаемую форму.

Как работает электрохимическая обработка?

Процесс электрохимической обработки происходит благодаря точному электрическому и химическому взаимодействию. Постоянное напряжение 10-25 вольт создает контролируемое растворение металла между инструментом и заготовкой, погруженной в электролит.

Основной механизм

Отрицательно заряженный инструмент (катод) движется к положительно заряженной заготовке (аноду) с зазором 80-800 микрометров между ними. Электролит под давлением протекает через этот зазор, унося с собой растворенные ионы металла по мере того, как инструмент формирует поверхность заготовки.

Электролитический процесс объясняется

Процесс основан на принципах электролиза, когда электрический ток, проходящий через проводящий солевой раствор, вызывает контролируемое удаление металла. Материал заготовки растворяется на атомарном уровне по мере того, как электроны переходят от анода к катоду.

Основные компоненты ECM

Система электрохимической обработки основывается на трех фундаментальных элементах, работающих в гармонии. Каждый компонент играет важную роль в достижении точного удаления материала и превосходной обработки поверхности.

Инструментальный электрод

Электрод инструмента выполняет функцию катода, подключенного к отрицательному полюсу источника питания. Для этого требуется:

- Отличная электропроводность

- Высокая жесткость, выдерживающая давление жидкости

- Химическая инертность к воздействию электролитов

- Легко поддается обработке для придания формы

Форма инструмента обратно пропорциональна требуемой геометрии заготовки, что делает его идеальным для серийного производства. Благодаря отсутствию прямого контакта с заготовкой инструмент не подвергается износу, что обеспечивает длительный срок службы.

Характеристики заготовки

Заготовка служит анодом в процессе ECM и должна соответствовать определенным критериям:

- Электропроводность имеет важное значение

- Скорость удаления материала зависит от атомного веса и валентности

- Требуется надлежащая изоляция для предотвращения утечки тока

Процесс эффективно работает с труднообрабатываемыми металлами, включая:

- Сплавы на основе железа

- Суперсплавы на основе никеля

- Алюминиды титана

- Высокоэнтропийные сплавы

Роль электролитов

Раствор электролита выполняет несколько важнейших функций:

- Проводит электричество между инструментом и заготовкой

- Удаляет растворенный металл и мусор

- Контролирует температуру процесса

- Поддерживает стабильные условия обработки

Обычно выбирают электролиты:

- Хлорид натрия (концентрация 20%) для черных сплавов

- Соляная кислота для никелевых сплавов

Основные свойства электролита должны включать:

- Высокая электропроводность

- Низкая вязкость

- Минимальная токсичность

- Электрохимическая стабильность

Виды процессов электрохимической обработки

Технология ECM подразделяется на несколько специализированных методов. Каждый метод адаптирует основные электрохимические принципы для решения конкретных производственных задач и удовлетворения требований к качеству поверхности.

Электрохимическое бурение

ECM-сверление позволяет создавать точные отверстия в прочных металлах с помощью трубчатого катодного инструмента. Инструмент направляет электролит непосредственно в зону резания, контролируемо растворяя материал.

Этот метод позволяет достичь удивительной точности при диаметре отверстий от 0,1 мм до 5 мм. Даже в глубоких отверстиях процесс сохраняет идеальную прямолинейность, что делает его идеальным для аэрокосмических и автомобильных компонентов.

Электрохимическое удаление заусенцев

ECD решает задачу удаления острых кромок и заусенцев путем точного растворения металла. Процесс работает при низком напряжении, но высокой плотности тока, создавая гладкие, однородные края.

Эта техника особенно полезна для сложных внутренних проходов и труднодоступных перекрестков. Перекрестные отверстия и отверстия, которые не поддаются традиционному методы снятия заусенцев с помощью ECD становятся простыми в обработке.

Электрохимическая полировка

Этот сложный метод финишной обработки создает зеркальные поверхности путем избирательного растворения микроскопических пиков на поверхности металла. Процесс создает гладкую поверхность, формируя при этом защитный пассивный оксидный слой.

Качество поверхности значительно улучшается, так как обработка снижает шероховатость на молекулярном уровне. Полученное покрытие противостоит коррозии лучше, чем механическая полировка поверхности и предотвращает прилипание бактерий.

Преимущества ECM

Электрохимическая обработка - это превосходный метод производства, поскольку он сочетает в себе точность и универсальность. Давайте рассмотрим его ключевые преимущества в нескольких важных областях.

Точность и аккуратность

ECM обеспечивает исключительную точность размеров благодаря контролируемому электрохимическому растворению. Этот процесс обеспечивает жесткие допуски до 5 микрон при создании сложных форм и замысловатых элементов.

Производство без стресса

В отличие от традиционных методов обработки, ECM не создает механических или термических напряжений на заготовках. Отсутствие физического контакта между инструментом и заготовкой исключает остаточные напряжения, деформацию и износ инструмента.

Применимость к твердым и экзотическим материалам

ECM отлично справляется с обработкой труднообрабатываемых материалов, независимо от их твердости и прочности. Процесс эффективно формирует:

- Суперсплавы, такие как инконель и сплав Waspaloy

- Алюминиды титана

- Сплавы с высоким содержанием никеля и кобальта

- Закаленные стали

- Рениевые сплавы

Высококачественная отделка поверхности

ECM обеспечивает исключительное качество поверхности без дополнительных финишных операций. Процесс позволяет достичь:

- Зеркальная обработка поверхности до Ra 0,05

- Края без заусенцев

- Постоянное качество поверхности при сложных геометрических формах

- Повышенная коррозионная стойкость благодаря образованию пассивного слоя

Ограничения ECM

Хотя электрохимическая обработка обладает уникальными преимуществами, она имеет ряд существенных ограничений, которые производители должны учитывать перед внедрением.

Материальные ограничения

ECM может обрабатывать только электропроводящие материалы, что значительно ограничивает область его применения. Процесс полностью основан на электрохимическом растворении, что делает его непригодным для обработки непроводящих материалов, таких как пластмассы, керамика или композиты.

Проблемы окружающей среды

В процессе ЭКМ образуются значительные отходы в виде гидроксидов металлов и отработанных растворов электролитов. Чтобы минимизировать воздействие на окружающую среду, эти побочные продукты требуют тщательного обращения и надлежащей утилизации.

Области применения электрохимической обработки

Технология ECM служит различным отраслям промышленности, позволяя обрабатывать сложные геометрические формы в труднообрабатываемых материалах. Давайте рассмотрим ее важнейшие области применения в различных отраслях.

Аэрокосмическая промышленность

Аэрокосмический сектор широко использует ECM для производства критически важных компонентов, требующих исключительной точности. Этот процесс отлично подходит для создания сложных деталей из сверхпрочных сплавов и высокопрочных материалов, в частности:

- Турбинные лопатки и блиски

- Отливки двигателя

- Компоненты топливной системы

- Структурные элементы

Производство медицинского оборудования

Точность и превосходные возможности ECM по обработке поверхности в медицинском производстве оказываются бесценными. Процесс создает:

- Хирургические инструменты

- Медицинские имплантаты, включая стенты

- Ортопедические приспособления

- Компоненты хирургических степлеров

Автомобильные компоненты

Автомобильная промышленность использует ECM для производства прецизионных деталей, требующих высокого качества поверхности и долговечности:

- Топливные форсунки

- Компоненты тормозной системы

- Шестерни и клапаны

- Компоненты двигателя

Микроэлектроника и нанотехнологии

Точное управление ECM позволяет использовать его в микромасштабах:

- Разъемы

- Микрочипы

- Электронные компоненты

- Микроинструменты

Сравнение ECM с другими методами производства

У каждого из методов производства есть свои особенности, которые делают их подходящими для разных областей применения. Давайте рассмотрим, как ECM сравнивается с другими популярными методами.

ECM по сравнению с традиционной обработкой

Традиционные методы основаны на использовании физических режущих инструментов, которые соприкасаются с заготовкой, что приводит к износу инструмента и механическим нагрузкам. Эти инструменты нуждаются в помощи при работе с более жесткими материалами и сталкиваются с геометрическими ограничениями при создании сложных форм.

ECM, напротив, использует электрохимическое растворение без физического контакта. Такой подход исключает износ инструмента и не создает механических напряжений в заготовке. Процесс сохраняет стабильную производительность независимо от твердости материала и отлично подходит для создания сложных 3D-геометрий.

ECM по сравнению с электроэрозионной обработкой (EDM)

EDM использует электрические искры для эрозии материала, создавая зоны термического воздействия и потенциальные микротрещины в заготовке. Этот процесс обеспечивает превосходную точность при обработке мелких деталей, но обрабатывает материал относительно медленно.

ECM растворяет материал посредством электрохимических реакций, не вызывая термического повреждения. Однако EDM оказывается более практичным для создания превосходных характеристик и работает без использования химических отходов.

ECM против лазерной резки

Лазерная резка обеспечивает быструю обработку тонких материалов и позволяет создавать точные 2D-формы. Процесс работает с металлами и неметаллами, но сталкивается с ограничениями при работе с толстыми материалами и отражающими поверхностями.

ECM специализируется на создании сложных 3D-геометрий и легко справляется с толстыми материалами. Несмотря на то, что его возможности ограничены проводящими металлами, он позволяет получить превосходную отделку поверхности без теплового эффекта.

Заключение

Электрохимическая обработка представляет собой революционную технологию в современном производстве. Ее уникальная способность придавать форму твердым металлам без термического или механического напряжения отличает ее от традиционных методов. ECM предлагает проверенное решение для производителей, сталкивающихся с проблемами твердых материалов или сложной геометрией.

Готовы ли вы повысить точность производства? Если вы имеете дело со сложной геометрией, труднообрабатываемыми материалами или требовательными к качеству обработки поверхности, наш опыт ECM поможет решить ваши самые сложные производственные задачи.

Связаться с нами сегодня, чтобы обсудить ваши конкретные потребности и найти идеальное решение ECM для вашего применения. Наши специалисты помогут вам определить, подходит ли ECM для ваших производственных требований.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.