O fabrico de metais enfrenta uma procura crescente de peças complexas feitas de materiais difíceis de maquinar. Os métodos de corte tradicionais resultam frequentemente em desgaste da ferramenta, danos térmicos e imperfeições da superfície. A maquinação eletroquímica surge como uma solução inovadora que transforma a forma como moldamos os metais a nível molecular.

Quer descobrir como a ECM pode revolucionar o seu processo de fabrico? Vamos explorar o fascinante mundo da maquinação eletroquímica e as suas aplicações industriais.

O que é maquinação eletroquímica?

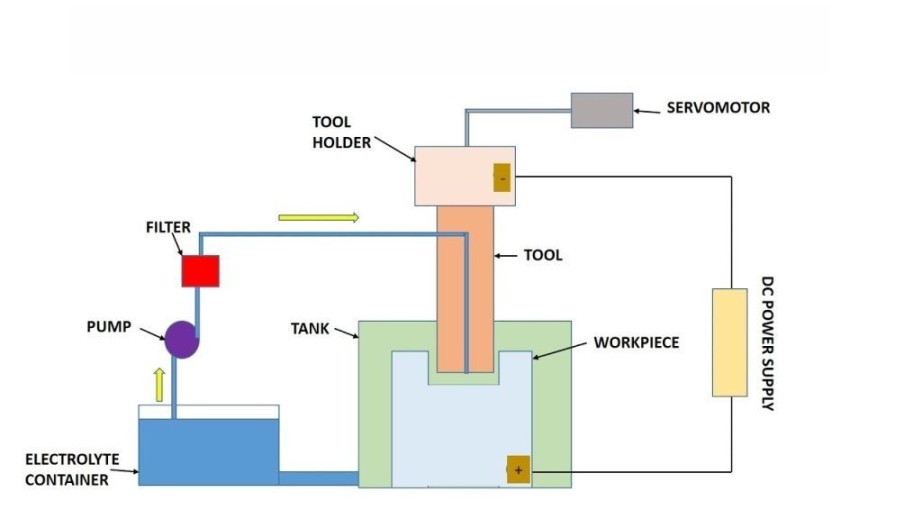

A maquinação eletroquímica (ECM) representa um processo de fabrico avançado e não convencional que remove o metal através de uma dissolução eletroquímica controlada. O método funciona como a galvanoplastia em sentido inverso, utilizando corrente eléctrica para dissolver e remover material de uma peça de trabalho.

Durante a operação, uma ferramenta carregada negativamente (cátodo) move-se em direção a uma peça de trabalho carregada positivamente (ânodo) enquanto um eletrólito pressurizado flui entre elas. À medida que a corrente eléctrica passa através deste espaço, dissolve com precisão o metal da superfície da peça de trabalho, permitindo que a ferramenta molde o material nas formas desejadas.

Como funciona a maquinação eletroquímica?

O processo de maquinagem eletroquímica funciona através de interações eléctricas e químicas precisas. Uma tensão contínua de 10-25 volts cria uma dissolução controlada de metal entre uma ferramenta e uma peça de trabalho submersa num eletrólito.

O mecanismo principal

Uma ferramenta carregada negativamente (cátodo) avança em direção a uma peça de trabalho carregada positivamente (ânodo) com um espaço de 80-800 micrómetros entre elas. O eletrólito pressurizado flui através deste espaço, transportando os iões metálicos dissolvidos à medida que a ferramenta molda a superfície da peça de trabalho.

Explicação do processo eletrolítico

O processo baseia-se nos princípios da eletrólise, em que a corrente eléctrica que passa através de uma solução salina condutora desencadeia uma remoção controlada do metal. O material da peça de trabalho dissolve-se a nível atómico à medida que os electrões fluem do ânodo para o cátodo.

Componentes essenciais do ECM

O sistema de maquinação eletroquímica baseia-se em três elementos fundamentais que funcionam em harmonia. Cada componente é vital para alcançar uma remoção precisa de material e acabamentos de superfície superiores.

O elétrodo da ferramenta

O elétrodo da ferramenta funciona como cátodo, ligado ao terminal negativo da fonte de alimentação. É necessário:

- Excelente condutividade eléctrica

- Elevada rigidez para suportar a pressão dos fluidos

- Inércia química à exposição de electrólitos

- Fácil maquinabilidade para moldagem

A forma da ferramenta corresponde inversamente à geometria desejada da peça de trabalho, tornando-a ideal para a produção em volume. Como não há contacto direto com a peça, o desgaste da ferramenta é nulo, permitindo uma longa vida útil.

Caraterísticas da peça de trabalho

A peça de trabalho serve como ânodo no processo ECM e deve cumprir critérios específicos:

- A condutividade eléctrica é essencial

- A taxa de remoção de material depende do peso atómico e da valência

- Requer um isolamento adequado para evitar fugas de corrente

O processo funciona eficazmente em metais difíceis de maquinar, incluindo:

- Ligas à base de ferro

- Superligas à base de níquel

- Aluminetos de titânio

- Ligas de alta entropia

O papel dos electrólitos

A solução electrolítica desempenha várias funções críticas:

- Conduz eletricidade entre a ferramenta e a peça de trabalho

- Remove o metal dissolvido e os detritos

- Controla a temperatura do processo

- Mantém as condições de maquinagem estáveis

As escolhas comuns de electrólitos incluem:

- Cloreto de sódio (concentração 20%) para ligas ferrosas

- Ácido clorídrico para ligas de níquel

As propriedades fundamentais dos electrólitos devem incluir:

- Elevada condutividade eléctrica

- Baixa viscosidade

- Toxicidade mínima

- Estabilidade eletroquímica

Tipos de processos de maquinação eletroquímica

A tecnologia ECM divide-se em várias técnicas especializadas. Cada método adapta os princípios electroquímicos fundamentais para responder a desafios de fabrico e requisitos de acabamento de superfície específicos.

Perfuração eletroquímica

A perfuração ECM cria furos precisos em metais duros utilizando uma ferramenta catódica tubular. A ferramenta canaliza os electrólitos diretamente para a zona de corte, dissolvendo o material de forma controlada.

Este método atinge uma precisão notável com diâmetros de furo que variam de 0,1 mm a 5 mm. Mesmo em furos profundos, o processo mantém uma retidão perfeita, tornando-o ideal para componentes aeroespaciais e automóveis.

Rebarbação eletroquímica

O ECD enfrenta o desafio de remover arestas vivas e rebarbas através de uma dissolução precisa do metal. O processo funciona com baixa tensão mas com elevada densidade de corrente, criando arestas suaves e uniformes.

Esta técnica revela-se particularmente valiosa para passagens internas complexas e intersecções de difícil acesso. Orifícios transversais e portas que desafiam a métodos de rebarbação tornam-se simples de processar com o ECD.

Polimento eletroquímico

Este sofisticado método de acabamento cria superfícies espelhadas através da dissolução selectiva de picos microscópicos da superfície metálica. O processo gera um acabamento liso ao mesmo tempo que forma uma camada protetora de óxido passivo.

A qualidade da superfície melhora drasticamente, uma vez que o tratamento reduz a rugosidade a nível molecular. O acabamento resultante resiste melhor à corrosão do que polido mecanicamente superfícies e impede a adesão de bactérias.

Vantagens da ECM

A maquinagem eletroquímica é um método de fabrico superior porque combina precisão com versatilidade. Vamos examinar as suas principais vantagens em várias áreas críticas.

Precisão e exatidão

O ECM proporciona uma precisão dimensional excecional através da dissolução eletroquímica controlada. O processo mantém tolerâncias apertadas de até 5 microns enquanto cria formas complexas e caraterísticas intrincadas.

Fabrico sem stress

Ao contrário dos métodos de maquinagem tradicionais, o ECM não produz tensões mecânicas ou térmicas nas peças. A ausência de contacto físico entre a ferramenta e a peça de trabalho elimina as tensões residuais, a deformação e o desgaste da ferramenta.

Aplicabilidade a materiais duros e exóticos

O ECM é excelente na maquinação de materiais difíceis de cortar, independentemente da sua dureza ou resistência. O processo molda eficazmente:

- Superligas como Inconel e Waspaloy

- Aluminetos de titânio

- Ligas com elevado teor de níquel e cobalto

- Aços endurecidos

- Ligas de rénio

Acabamentos de superfície de alta qualidade

O ECM produz uma qualidade de superfície excecional sem operações de acabamento adicionais. O processo alcança:

- Acabamentos de superfície espelhados até Ra 0,05

- Arestas sem rebarbas

- Qualidade de superfície consistente em geometrias complexas

- Resistência à corrosão melhorada através da formação de camadas passivas

Limitações da ECM

Embora a maquinação eletroquímica ofereça vantagens únicas, tem várias limitações significativas que os fabricantes devem considerar antes da implementação.

Restrições de materiais

O ECM só pode processar materiais condutores de eletricidade, o que restringe significativamente a sua gama de aplicações. O processo baseia-se inteiramente na dissolução eletroquímica, o que o torna inadequado para materiais não condutores como plásticos, cerâmicas ou compósitos.

Preocupações ambientais

O processo ECM gera resíduos substanciais sob a forma de hidróxidos metálicos e soluções electrolíticas usadas. Para minimizar o impacto ambiental, estes subprodutos requerem um manuseamento cuidadoso e procedimentos de eliminação adequados.

Aplicações da maquinação eletroquímica

A tecnologia ECM serve diversas indústrias com a sua capacidade de maquinar geometrias complexas em materiais difíceis de trabalhar. Vamos examinar as suas aplicações críticas em sectores significativos.

Indústria aeroespacial

O sector aeroespacial utiliza extensivamente o ECM para fabricar componentes críticos que exigem uma precisão excecional. O processo é excelente na criação de peças complexas a partir de superligas e materiais de elevada resistência, nomeadamente:

- Lâminas e mangas de turbinas

- Fundição de motores

- Componentes do sistema de combustível

- Elementos estruturais

Fabrico de dispositivos médicos

A precisão e as capacidades superiores de acabamento de superfícies do ECM no fabrico de produtos médicos revelam-se inestimáveis. O processo cria:

- Instrumentos cirúrgicos

- Implantes médicos, incluindo stents

- Dispositivos ortopédicos

- Componentes de agrafos cirúrgicos

Componentes Automotivos

A indústria automóvel utiliza o ECM para o fabrico de peças de precisão que exigem uma elevada qualidade de superfície e durabilidade:

- Injectores de combustível

- Componentes do sistema de freio

- Engrenagens e válvulas

- Componentes do motor

Microeletrónica e nanotecnologias

O controlo de precisão do ECM torna-o adequado para aplicações em microescala:

- Conectores

- Microchips

- Componentes eletrônicos

- Micro-ferramentas

Comparação do ECM com outros métodos de fabrico

Cada um dos métodos de fabrico tem caraterísticas distintas que os tornam adequados para diferentes aplicações. Vamos examinar como a ECM se compara a outras técnicas populares.

ECM vs. Maquinação Tradicional

Os métodos tradicionais baseiam-se em ferramentas de corte físicas que entram em contacto com a peça de trabalho, conduzindo ao desgaste da ferramenta e a tensões mecânicas. Estas ferramentas precisam de ajuda com materiais mais rígidos e enfrentam limitações geométricas na criação de formas complexas.

O ECM, pelo contrário, utiliza a dissolução eletroquímica sem contacto físico. Esta abordagem elimina o desgaste da ferramenta e não produz tensões mecânicas na peça de trabalho. O processo mantém um desempenho consistente independentemente da dureza do material e é excelente na criação de geometrias 3D complexas.

ECM vs. Maquinação por Descarga Eléctrica (EDM)

A EDM utiliza faíscas eléctricas para corroer o material, criando zonas afectadas pelo calor e potenciais microfissuras na peça de trabalho. O processo oferece uma excelente precisão para caraterísticas finas, mas processa o material de forma relativamente lenta.

A ECM dissolve o material através de reacções electroquímicas, não gerando danos térmicos. No entanto, o EDM revela-se mais prático para criar excelentes caraterísticas e funciona sem gestão de resíduos químicos.

ECM vs. corte a laser

Corte a laser permite o processamento rápido de materiais finos e é excelente na criação de formas 2D precisas. O processo funciona com metais e não metais, mas enfrenta limitações com materiais espessos e superfícies reflectoras.

O ECM é especializado na criação de geometrias 3D complexas e lida facilmente com materiais espessos. Embora limitado a metais condutores, produz acabamentos de superfície superiores sem efeitos térmicos.

Conclusão

A maquinagem eletroquímica representa uma tecnologia transformadora no fabrico moderno. A sua capacidade única de moldar metais duros sem tensão térmica ou mecânica distingue-a dos métodos convencionais. A ECM oferece uma solução comprovada para os fabricantes que enfrentam desafios com materiais duros ou geometrias complexas.

Pronto para elevar a precisão do seu fabrico? Quer esteja a lidar com geometrias complexas, materiais difíceis de maquinar ou requisitos exigentes de acabamento de superfícies, a nossa experiência em ECM pode ajudar a resolver os seus desafios de fabrico mais difíceis.

Contate-nos hoje para discutir as suas necessidades específicas e descobrir a solução ECM perfeita para a sua aplicação. Os nossos especialistas ajudá-lo-ão a determinar se a ECM se adequa aos seus requisitos de fabrico.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.