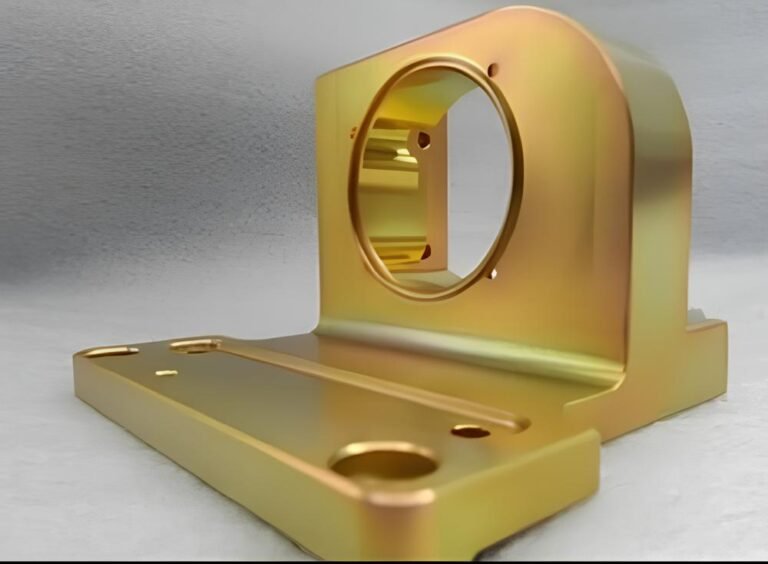

A cromatina de alumínio oferece uma solução robusta para aumentar a durabilidade e a resistência à corrosão das superfícies de alumínio. Muitas indústrias enfrentam desafios com a corrosão de metais, o que pode levar a reparos e substituições dispendiosas. Este tratamento prolonga a vida útil dos produtos de alumínio, garantindo um desempenho confiável em ambientes agressivos. Como fabricante, você entende a importância de manter a integridade do produto, e a cromatina de alumínio é crucial para atingir esse objetivo.

A cromatação de alumínio envolve a aplicação de um revestimento de conversão química em superfícies de alumínio, melhorando sua resistência à corrosão e propriedades de adesão. Este processo é crucial nas indústrias aeroespacial, automotiva e eletrônica, onde os componentes estão expostos a condições exigentes. Ao implementar a cromatina de alumínio, melhoramos o desempenho e a longevidade dos nossos produtos, atendendo às rigorosas exigências dos nossos clientes.

O que exatamente é cromatina de alumínio e como funciona? Vamos nos aprofundar nas técnicas, aplicações e benefícios desse processo essencial.

Compreendendo a cromação de alumínio

Definição e Base Química

O cromato de alumínio, ou revestimento de conversão de cromato, é um processo químico aplicado a superfícies de alumínio para aumentar sua resistência à corrosão e propriedades de adesão. Este tratamento forma uma camada protetora no metal, evitando a oxidação e degradação em ambientes agressivos. O processo envolve a imersão de peças de alumínio em uma solução de cromato, que reage com o metal para formar um revestimento fino e durável.

Tipos de revestimentos de conversão de cromato

Revestimentos de conversão de cromato hexavalente

Revestimentos de cromato hexavalente têm sido amplamente utilizados devido à sua excelente resistência à corrosão e propriedades de autocura. Esses revestimentos contêm cromo hexavalente, um composto conhecido por sua eficácia na prevenção da corrosão. No entanto, devido a preocupações ambientais e de saúde, o cromato hexavalente está a ser gradualmente eliminado em muitas regiões.

Revestimentos de conversão de cromato trivalente

Os revestimentos de cromato trivalente são uma alternativa ecologicamente correta aos revestimentos hexavalentes. Eles usam cromo trivalente, que é menos tóxico e atende a rigorosas regulamentações ambientais. Embora estes revestimentos ofereçam uma resistência à corrosão ligeiramente inferior aos revestimentos hexavalentes, os avanços tecnológicos melhoraram significativamente o seu desempenho, tornando-os uma opção viável para muitas aplicações.

O Processo de Cromatação

Pré-tratamento e preparação de superfície

Antes de aplicar o revestimento de conversão de cromato, é crucial preparar adequadamente a superfície do alumínio. Isso garante ótima adesão e eficácia do revestimento.

Limpeza

O primeiro passo é limpar a superfície de alumínio para remover sujeira, graxa ou contaminantes. Normalmente usamos produtos de limpeza alcalinos ou ácidos para obter uma superfície totalmente limpa.

Desoxidante

A seguir, desoxidamos o alumínio para remover quaisquer óxidos existentes na superfície. Esta etapa envolve o uso de soluções ácidas que condicionam a superfície, criando uma camada uniforme e livre de óxidos, pronta para a cromatina.

Métodos de aplicação

O revestimento de conversão de cromato pode ser aplicado por diferentes métodos, dependendo dos requisitos específicos do projeto.

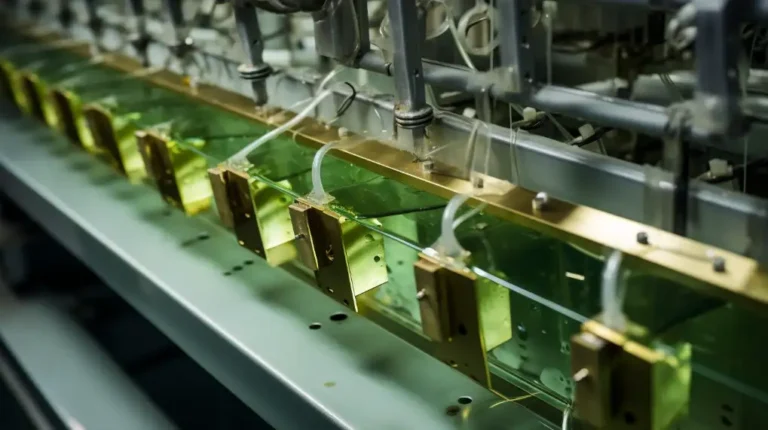

Cromatação por imersão

Mergulhamos as peças de alumínio em uma solução de cromato por um período determinado em cromatina por imersão. Este método garante uma cobertura uniforme e é ideal para formas complexas e grandes lotes de peças. A duração da imersão depende da espessura desejada do revestimento.

Cromagem em spray

A cromatação em spray envolve a pulverização da solução de cromato na superfície do alumínio. Este método é adequado para superfícies maiores ou peças que não podem ser imersas rapidamente. Ele permite controle preciso sobre a espessura do revestimento e é frequentemente usado para componentes personalizados ou complexos.

Procedimentos pós-tratamento

Após a aplicação do revestimento cromado, realizamos procedimentos de pós-tratamento para melhorar o desempenho e durabilidade do revestimento. Isto pode incluir enxaguar as peças com água desionizada para remover produtos químicos residuais e secá-las completamente para evitar problemas relacionados com a humidade. Em alguns casos, tratamentos de vedação adicionais são aplicados para melhorar ainda mais a resistência à corrosão.

Composição Química e Propriedades

Composição de soluções de cromatação

As soluções de cromação contêm vários produtos químicos que reagem com o alumínio para formar uma camada protetora. Os componentes principais incluem:

- Compostos de cromo: Estes são os ingredientes ativos que formam o revestimento de conversão. As soluções de cromato hexavalente contêm compostos de Cr (VI), enquanto as soluções de cromato trivalente usam compostos de Cr (III).

- Ácidos: Normalmente, as soluções de cromatina incluem ácidos como ácido nítrico ou ácido clorídrico para auxiliar na reação química e na preparação da superfície.

- Aceleradores: Os aditivos melhoram o processo de revestimento, melhoram a adesão e garantem uma cobertura uniforme.

Propriedades físicas e químicas de revestimentos de cromato

Os revestimentos de cromato oferecem diversas propriedades benéficas:

- Resistência à corrosão: A principal função dos revestimentos de cromato é proteger as superfícies de alumínio da corrosão, prolongando a vida útil das peças tratadas.

- Melhoria da adesão: Esses revestimentos fornecem uma excelente base para pinturas subsequentes ou revestimentos em pó, melhorando sua adesão à superfície metálica.

- Autocura: Os revestimentos de cromato hexavalente têm propriedades de autocura, o que significa que pequenos arranhões ou danos podem ser reparados, mantendo a proteção.

- Cor e aparência: Os revestimentos de cromato podem variar em cor de transparente a amarelo ou verde, dependendo da formulação específica e da espessura do revestimento.

Considerações e regulamentações ambientais

O uso de cromato hexavalente levantou preocupações ambientais e de saúde significativas devido à sua toxicidade e natureza cancerígena. Como resultado, muitas regulamentações foram implementadas para restringir o seu uso e promover alternativas mais seguras. Alguns pontos-chave incluem:

- Restrições Regulatórias: Muitos países têm regulamentos rigorosos que limitam ou proíbem o uso de cromato hexavalente. As indústrias devem cumprir estes regulamentos para evitar penalidades e proteger o meio ambiente.

- Impacto ambiental: O cromato hexavalente pode contaminar a água e o solo, representando um risco para a saúde humana e a vida selvagem. O descarte e o tratamento adequados dos resíduos de cromatina são essenciais para minimizar o impacto ambiental.

- Alternativas mais seguras: As soluções de cromato trivalente oferecem uma alternativa menos tóxica, atendendo aos padrões ambientais e ao mesmo tempo proporcionando proteção adequada contra corrosão. A indústria continua a inovar e a desenvolver processos de cromatina mais ecológicos.

Equipamentos e Materiais

Equipamento Essencial para Cromatação

Tanques e Cubas

Utilizamos tanques e cubas para imersão das peças de alumínio na solução de cromato para imersão em cromatina. Esses tanques são normalmente feitos de aço inoxidável ou materiais plásticos resistentes à corrosão. O tamanho e a capacidade dos tanques dependem das dimensões e do volume das peças a serem tratadas.

Equipamento de pulverização

Para cromatização por spray, contamos com equipamentos de pulverização especializados para aplicar com precisão a solução de cromato. Este equipamento inclui pistolas de pulverização, bicos e bombas que lidam com produtos químicos corrosivos.

Principais Materiais e Produtos Químicos

Ácido Crômico

O ácido crômico é um componente vital em muitas soluções de conversão de cromato. Fornece os íons de cromo necessários que reagem com a superfície do alumínio para formar a camada protetora. O ácido crômico é altamente eficaz, mas requer manuseio cuidadoso devido à sua natureza tóxica e corrosiva.

Dicromato de Sódio

O dicromato de sódio é outro produto químico comum usado em soluções de cromatação. Serve como fonte de cromo hexavalente, essencial para a formação do revestimento de cromato. O dicromato de sódio é frequentemente usado com outros ácidos e aditivos para melhorar o processo de revestimento.

Aditivos e Inibidores

Vários aditivos e inibidores são incluídos nas soluções de cromatina para melhorar o desempenho e a estabilidade do revestimento. Isso pode incluir:

- Aceleradores: Acelere o processo de revestimento e garanta uma cobertura uniforme.

- Inibidores: Evite a corrosão excessiva do alumínio durante o tratamento.

- Molhantes e Surfactantes: Melhora as propriedades umectantes da solução, garantindo melhor contato com a superfície do alumínio.

Aplicações de cromação de alumínio

Indústria aeroespacial

- Aumentando a resistência à corrosão de componentes de aeronaves.

- Melhorando a adesão da pintura em superfícies de alumínio de aeronaves.

Indústria automóvel

- Protegendo as peças de alumínio da corrosão.

- Garantindo melhor aderência da pintura para carrocerias e componentes de automóveis.

Indústria Eletrônica e Elétrica

- Manter a condutividade elétrica em conectores e componentes.

- Fornecendo resistência à corrosão para caixas e gabinetes de alumínio.

Construção e Arquitetura

- Protegendo materiais de construção de alumínio contra danos ambientais.

- Melhorando a aparência e durabilidade dos elementos arquitetônicos.

Aplicações marítimas e offshore

- Prevenir a corrosão de estruturas e componentes de alumínio em ambientes marinhos.

- Estendendo a vida útil de equipamentos e embarcações offshore.

Benefícios da Cromagem de Alumínio

Resistência à corrosão

Um dos principais benefícios da cromatação do alumínio é sua excepcional resistência à corrosão. Criamos uma barreira protetora na superfície do alumínio aplicando um revestimento de conversão de cromato. Esta barreira protege eficazmente o metal de fatores ambientais como umidade, sal e poluentes industriais.

Melhoria da adesão da pintura

Os revestimentos de cromato melhoram muito a adesão da tinta em superfícies de alumínio. A natureza porosa da camada de cromato fornece uma excelente base para unir tintas ou revestimentos em pó. Isso garante que a tinta adira de forma mais forte e uniforme, reduzindo o risco de descascamento ou descamação.

Condutividade elétrica

Em aplicações específicas, a manutenção da condutividade elétrica é crucial. Os revestimentos de conversão de cromato podem ser formulados para reter as propriedades condutoras do alumínio. Isso os torna ideais para componentes e montagens eletrônicos onde conexões elétricas confiáveis são essenciais.

Melhorias estéticas

Os revestimentos de cromato também podem melhorar o apelo estético dos produtos de alumínio. Dependendo da formulação, os revestimentos podem conferir uma gama de cores. Isso permite a personalização e aumenta o apelo visual do produto final.

Comparação com Outro Tratamentos de Superfície

Anodização vs. Cromação

Anodização e a cromação são usadas para melhorar as propriedades das superfícies de alumínio, mas servem a propósitos diferentes e possuem características distintas.

- Anodização: Este processo eletroquímico cria uma espessa camada de óxido na superfície do alumínio, proporcionando excelente resistência à corrosão e durabilidade. No entanto, o processo é mais complexo e demorado em comparação com a cromatina.

- Cromatação: Os revestimentos de conversão de cromato são mais finos e menos duráveis que os revestimentos anodizados, mas oferecem boa resistência à corrosão e são ideais para aplicações que exigem melhor adesão da tinta.

Fosfatização vs. Cromação

Fosfatização e cromação são tratamentos químicos que fornecem revestimentos protetores em superfícies metálicas, mas diferem em aplicação e desempenho.

- Fosfatização: Este processo envolve a aplicação de um revestimento de fosfato em aço e outros metais. Os revestimentos de fosfato aumentam a resistência à corrosão e fornecem uma excelente base para pintura. No entanto, a fosfatização é menos eficaz no alumínio e não oferece o mesmo nível de resistência à corrosão que a cromatina.

- Cromatação: Os revestimentos de conversão de cromato são projetados para alumínio e fornecem proteção superior contra corrosão. Eles também melhoram a adesão da tinta.

Galvanoplastia vs. Cromação

Galvanoplastia e cromação são métodos diferentes de revestimento de superfícies metálicas, cada um com vantagens e limitações.

- Galvanoplastia: Este processo envolve a deposição de uma fina camada de metal, como níquel, cromo ou zinco, em um substrato usando corrente elétrica. Os revestimentos galvanizados proporcionam excelente resistência ao desgaste, proteção contra corrosão e acabamento decorativo. No entanto, a galvanoplastia requer equipamento especializado e é mais cara e demorada do que a cromação.

- Cromatação: Os revestimentos de conversão de cromato são menos robustos que os revestimentos galvanizados, mas oferecem boa resistência à corrosão e melhor adesão da tinta a um custo menor e com um processo mais simples.

Controle e testes de qualidade

Métodos de teste padrão

Teste de névoa salina

O teste de névoa salina é um método amplamente utilizado para avaliar a resistência à corrosão de revestimentos de conversão de cromato. Este teste expõe amostras de alumínio revestido a uma névoa salina em um ambiente controlado por um período especificado. A duração da exposição ajuda a determinar a eficácia do revestimento na prevenção da corrosão.

Teste de adesão

Um método padrão é o teste hachurado, onde um padrão de grade é cortado no revestimento e a fita adesiva é aplicada e removida. A quantidade de revestimento que permanece aderido ao substrato indica a força de adesão. Este teste nos ajuda a verificar se o revestimento resistirá sob estresse mecânico e durante a pintura ou pintura subsequente. revestimento em pó formulários.

Técnicas de Inspeção

A inspeção regular de peças revestidas de cromato é essencial para manter padrões de alta qualidade. Utilizamos diversas técnicas para inspecionar os revestimentos:

- Inspeção visual: Verificamos as peças revestidas quanto a defeitos aparentes, como descoloração, listras ou cobertura irregular.

- Exame microscópico: Usando microscópios, examinamos a superfície das peças revestidas para detectar microdefeitos ou inconsistências na espessura do revestimento.

- Medição de espessura: Utilizamos ferramentas especializadas, como medidores de espessura de revestimento, para medir a espessura da camada de cromato.

Defeitos e soluções comuns

Durante o processo de cromagem, certos defeitos podem ocorrer e é essencial resolvê-los imediatamente para manter a qualidade.

- Bolhas: Podem ocorrer bolhas se a superfície do alumínio não for adequadamente limpa antes da cromatização. Garantimos que a superfície seja completamente limpa e desoxidada antes do revestimento para evitar isso.

- Listras: Listras podem ocorrer devido à aplicação irregular da solução de cromato. Resolvemos isso otimizando o processo de aplicação por imersão ou pulverização para obter uma cobertura uniforme.

- Descamação: A má adesão pode levar ao descascamento do revestimento de cromato. Garantir a preparação adequada da superfície e realizar testes de adesão nos ajuda a identificar e corrigir esse problema antes que ele se torne problemático.

Solução de problemas comuns

Revestimento irregular

O revestimento irregular é um problema comum que pode comprometer a eficácia dos revestimentos de conversão de cromato. Aqui estão algumas etapas para solucionar e resolver esse problema:

- Preparação da superfície: Certifique-se de que a superfície de alumínio esteja completamente limpa e desoxidada. Contaminantes e óxidos podem causar revestimento irregular.

- Técnica de Aplicação: Verifique a consistência do método de aplicação, seja por imersão ou pulverização. Certifique-se de que as peças estejam totalmente imersas na solução de cromato durante a cromatina por imersão ou que o padrão de pulverização cubra toda a superfície uniformemente durante a cromatina por pulverização.

- Concentração da solução: Verifique se a concentração da solução de cromato está dentro da faixa recomendada. Uma concentração incorreta pode levar a uma espessura irregular do revestimento.

Má adesão

A má adesão pode resultar na descamação ou descamação do revestimento de cromato da superfície do alumínio. Para solucionar esse problema, considere o seguinte:

- Limpeza de superfície: Certifique-se de que a superfície do alumínio esteja livre de óleos, graxas e outros contaminantes antes da cromatização. Use desengraxantes e métodos de limpeza apropriados para obter uma superfície limpa.

- Rigidez da superfície: A superfície deve apresentar uma ligeira rugosidade para aumentar a aderência. Use soluções de ataque apropriadas durante a desoxidação para criar um perfil de superfície adequado.

- Teste de adesão: Realize testes de adesão, como o teste hachurado, para verificar a resistência de adesão do revestimento. Se a adesão for fraca, reveja os passos de preparação da superfície e faça os ajustes necessários.

Fatores Ambientais que Afetam a Cromação

Fatores ambientais podem impactar significativamente o processo de cromagem e a qualidade do revestimento resultante. Abordar esses fatores pode ajudar a garantir resultados consistentes e confiáveis:

- Temperatura: Mantenha a solução de cromatina e o espaço de trabalho nas temperaturas recomendadas. As flutuações de temperatura podem afetar as reações químicas e a qualidade do revestimento. Use controles de temperatura para estabilizar o ambiente.

- Umidade: Níveis elevados de umidade podem introduzir umidade na solução de cromato, causando inconsistências no revestimento. Controle os níveis de umidade no espaço de trabalho para evitar esse problema.

- Contaminação: Certifique-se de que a solução de cromatina esteja livre de contaminantes. Filtre e substitua regularmente a solução para remover impurezas que afetam a qualidade do revestimento. Implementar procedimentos adequados de manuseio e armazenamento de produtos químicos e equipamentos para evitar contaminação.

Conclusão

A cromatina de alumínio é um processo vital em diversas indústrias, oferecendo inúmeros benefícios. Da indústria aeroespacial à automotiva, da eletrônica à construção e aplicações marítimas, os revestimentos de conversão de cromato desempenham um papel crucial para garantir a durabilidade e o desempenho dos produtos de alumínio. Ao compreender as técnicas, aplicações e benefícios da cromatina de alumínio, podemos continuar a fornecer soluções confiáveis e de alta qualidade para nossos clientes.

Precisa de um fabricante fiável de peças de chapa metálica? A Shengen é o sítio certo. Somos especializados em corte a laser de chapa metálica, dobragem, acabamento de superfícies e maquinagem CNC. Contactar a Shengen Hoje e procure ajuda de profissionais!

FAQs

Qual é a vida útil de um revestimento de cromato?

A vida útil de um revestimento de cromato depende do ambiente e das condições a que está exposto. Os revestimentos de cromato podem durar vários anos em ambientes moderados, proporcionando resistência eficaz à corrosão. A vida útil pode ser menor em condições mais adversas, como ambientes marítimos ou industriais. A manutenção regular e técnicas de aplicação adequadas podem maximizar a durabilidade do revestimento.

Como a cromatina se compara à anodização em termos de custo?

A cromatina é geralmente mais barata que a anodização. O processo de cromatização é mais simples e rápido, exigindo equipamentos menos especializados e menos etapas. Embora ofereça durabilidade e opções decorativas superiores, a anodização envolve um processo mais complexo e demorado, que pode aumentar os custos. A escolha entre cromatina e anodização depende dos requisitos específicos da aplicação e de considerações orçamentárias.

Os revestimentos de cromato podem ser aplicados a outros metais além do alumínio?

Os revestimentos de cromato podem ser aplicados a outros metais, como magnésio e zinco. No entanto, o processo e as formulações químicas podem diferir ligeiramente para acomodar as propriedades específicas de cada metal. A cromatina é particularmente eficaz para o alumínio, mas também pode proporcionar resistência à corrosão e melhor adesão para outros metais, quando aplicada corretamente.

Mais recursos:

Padrões de teste de névoa salina – Fonte: Keystone

Teste de adesão cruzada – Fonte: Gráficos

Regulamentações Ambientais para Cromo Hexavalente – Fonte: OSHA

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.