O projeto de peças de chapa metálica pode ser frustrante. Pequenos erros no desenho muitas vezes desperdiçam materiais, aumentam os custos e causam atrasos. Os engenheiros e os fabricantes enfrentam frequentemente estes problemas quando as peças não cumprem as especificações ou não podem ser produzidas de forma eficiente. Estes problemas criam stress, prazos não cumpridos e despesas adicionais.

É possível evitar os erros mais comuns desde o início. Ao fazê-lo, poupa tempo, reduz os custos e mantém a produção a funcionar sem problemas. Este guia destaca os principais erros no design de chapas metálicas e explica como evitá-los.

1. Seleção de materiais negligenciada

O material escolhido determina a resistência, o custo e a vida útil de uma peça. Muitos projectos falham porque o material errado é selecionado desde o início. Isto pode levar a peças fracas, despesas mais elevadas ou produtos que se desgastam rapidamente.

A espessura tem um impacto significativo na resistência e na formabilidade. Se a chapa for demasiado fina, a peça pode dobrar-se, deformar-se ou partir-se. Por exemplo, o aço com menos de 0,8 mm deforma-se frequentemente durante a estampagem. Por outro lado, as chapas com espessura superior a 5 mm requerem normalmente ferramentas de maquinagem mais dispendiosas do que a estampagem simples.

As peças de chapa metálica encontram frequentemente humidade, calor e produtos químicos. Ignorar a resistência à corrosão pode fazer com que as peças falhem mais cedo, especialmente ao ar livre ou em ambientes industriais. Por exemplo, o aço macio não tratado pode começar a enferrujar em apenas 48 horas em condições de humidade.

As escolhas mais comuns incluem o aço inoxidável, que resiste naturalmente à corrosão, ou o alumínio com anodização para proteção extra. Os revestimentos como a pintura a pó ou a galvanização podem prolongar ainda mais a vida útil de uma peça.

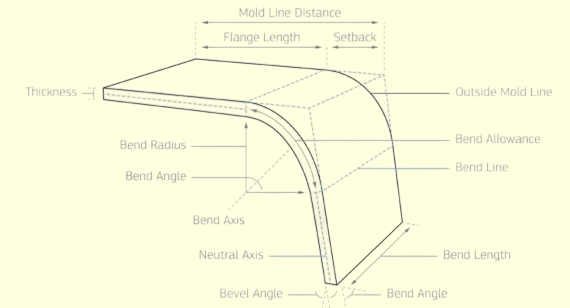

2. Desprezar os raios de curvatura

Os raios de curvatura são cruciais para a resistência e precisão das peças de chapa metálica. Ignorá-los pode causar fissuras nas arestas, dobras irregulares ou peças que não se encaixam corretamente. Os raios de curvatura corretos também reduzem a tensão nas ferramentas, prolongando a sua vida útil e reduzindo os custos de produção.

Se o raio de curvatura for demasiado pequeno, o metal estica demasiado e fende. Por exemplo, o aço laminado a frio necessita normalmente de um raio de curvatura mínimo igual à sua espessura. Os metais mais duros, como o aço inoxidável, podem necessitar de 1,5 a 2 vezes a espessura. Ignorar esta diretriz leva a curvas fracas e a taxas de refugo mais elevadas.

Primavera de volta acontece quando o metal tenta voltar à sua forma original depois de ser dobrado. As ligas de alumínio podem recuar 2-3 graus, enquanto os aços de alta resistência podem recuar ainda mais. Se os projectistas ignorarem este facto, a peça final pode ficar fora de tolerância e necessitar de retrabalho dispendioso. Para evitar problemas, inclua sempre o recuo elástico nos cálculos ou ajuste os ângulos das ferramentas para compensar.

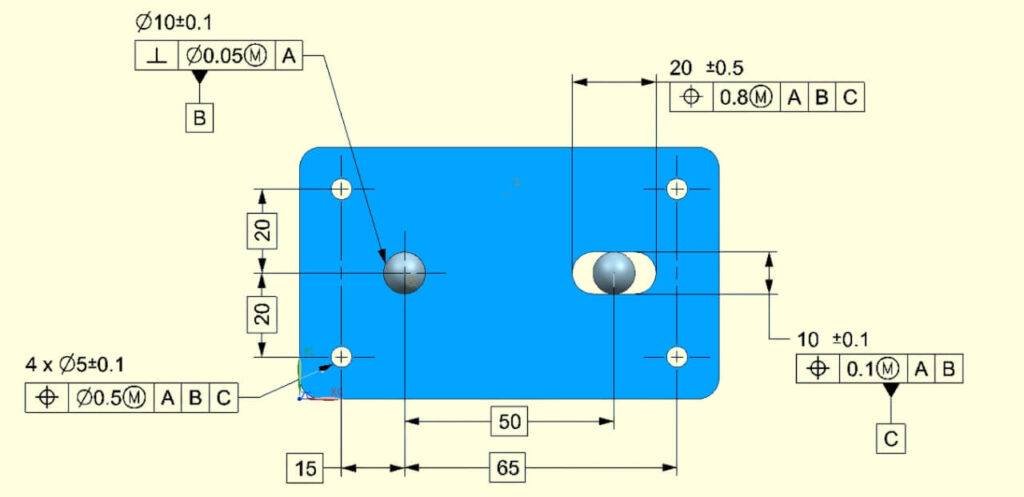

3. Projetar sem considerar as tolerâncias

Tolerâncias determinam a precisão com que cada peça deve ser fabricada. As tolerâncias mal escolhidas aumentam os custos, causam atrasos e criam problemas de montagem. Um bom projeto de tolerâncias equilibra a função com a capacidade de fabrico. Os projectistas devem basear os limites na forma como a peça será utilizada e não apenas no que parece perfeito num desenho.

As tolerâncias desnecessariamente apertadas aumentam o tempo de inspeção e exigem máquinas avançadas. Por exemplo, manter ±0,01 mm num simples suporte pode custar até três vezes mais do que utilizar ±0,1 mm. Muitas peças de chapa metálica, especialmente componentes não críticos, não necessitam de tal precisão. O afrouxamento das tolerâncias, sempre que possível, reduz os custos sem afetar o desempenho.

Tolerâncias frouxas ou inconsistentes podem causar lacunas, desajustes ou trabalho manual extra durante a montagem. Mesmo um desvio de 0,5 mm na colocação de furos pode impedir o alinhamento dos parafusos, atrasando a produção. No fabrico de grandes volumes, estes erros podem levar a milhares de unidades rejeitadas.

4. Ignorando os requisitos de furos e ranhuras

Os orifícios e as ranhuras são comuns nas peças de chapa metálica, mas uma má colocação ou dimensionamento pode enfraquecer a peça, danificar as ferramentas ou aumentar os custos. Um bom design garante que as peças são fortes e fáceis de produzir.

Se os furos estiverem demasiado próximos de uma aresta, o material circundante pode rasgar-se ou deformar-se durante a conformação. Uma regra comum é manter a distância da borda pelo menos 1,5 vezes o diâmetro do furo. Para curvas, os furos devem ser deslocados pelo menos 2 vezes a espessura do material para evitar distorções. Ignorar estas diretrizes reduz a resistência da peça e aumenta o desperdício.

Os furos pequenos são difíceis de perfurar ou cortar com um laser. Uma boa regra é que o tamanho do furo não deve ser mais pequeno do que a espessura do material. Por exemplo, cortar um orifício de 1 mm num aço de 2 mm pode partir os punções e causar calor excessivo com o corte a laser. Os furos demasiado grandes também causam problemas, exigindo frequentemente passos de maquinagem adicionais.

5. Geometria da peça demasiado complicada

Os designs complexos podem parecer impressionantes, mas muitas vezes aumentam os custos e atrasam a produção. Cada dobra, recorte ou caraterística extra acrescenta ferramentas, configuração e tempo de processamento. Normalmente, estas adições não melhoram a função da peça.

As dobras adicionais aumentam as etapas de produção e aumentam a possibilidade de desalinhamento. Por exemplo, adicionar três curvas em vez de uma pode duplicar o tempo de conformação e o desgaste das ferramentas. Caraterísticas como recortes decorativos ou cantos apertados tornam as peças mais fracas e mais complicadas de manusear. Os projectistas devem concentrar-se na função e eliminar as caraterísticas que não melhoram o desempenho.

Algumas formas necessitam de matrizes especiais ou maquinação secundária. Cantos afiados, canais profundos ou curvas complexas podem não funcionar com prensas de travagem ou rolos normais. Nestes casos, os fabricantes necessitam de ferramentas personalizadas, que podem custar milhares de dólares e acrescentar semanas à produção. A conceção de peças para se adaptarem a ferramentas padrão ajuda a manter os projectos dentro do prazo e do orçamento.

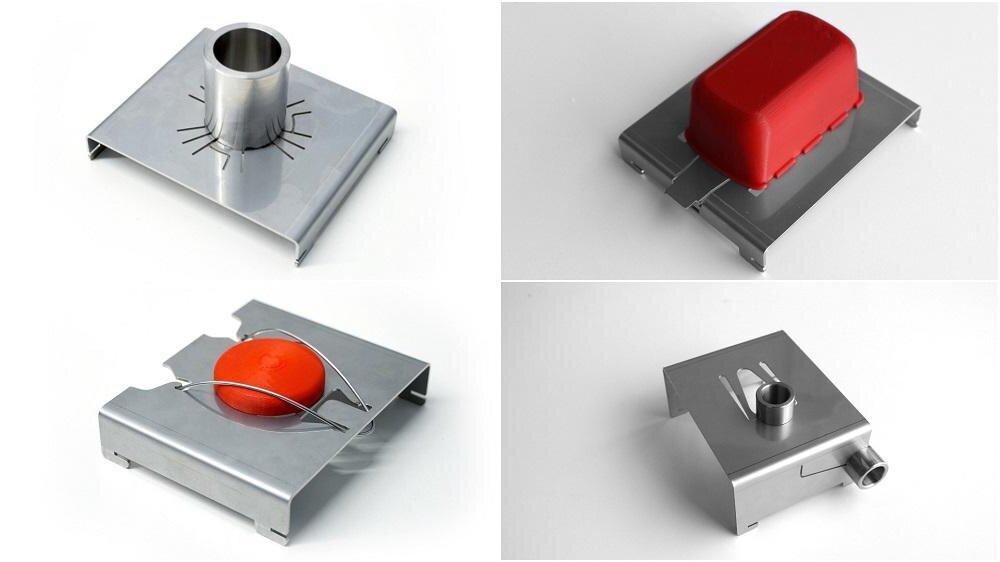

6. Esquecer os métodos de fixação e de união

A fixação e a união são fundamentais na conceção de chapas metálicas, mas são frequentemente ignoradas. Um planeamento deficiente pode causar problemas de montagem, uniões fracas ou redesenhos dispendiosos. Considerar os métodos de união numa fase inicial ajuda a criar peças mais fortes e acelera a produção.

Soldadura precisa de espaço para ferramentas e controlo do calor. Se os projectos deixarem pouco espaço para soldadores ou braços robóticos, as juntas podem ficar incompletas ou irregulares. Por exemplo, os cantos estreitos podem reter o calor, causando deformações ou soldaduras fracas. Uma simples folga de 10-15 mm torna frequentemente a soldadura mais fácil e mais fiável.

Fixadores também necessitam de um dimensionamento e espaçamento corretos dos furos. Se os parafusos ou rebites estiverem demasiado próximos uns dos outros, a chapa pode rachar sob carga. Uma regra geral é deixar pelo menos 2 vezes o diâmetro do fixador entre os furos. Insertos como as porcas PEM requerem um espaço extra para as ferramentas de instalação.

7. Ignorar a direção do grão e a anisotropia

A chapa metálica é laminada durante a produção, o que cria um grão no material. Este grão afecta a forma como o metal se dobra, estica e resiste à fissuração. Ignorar a direção do grão pode levar a dobras fracas, distorção ou falha da peça durante a conformação.

A flexão contra o grão aumenta o risco de fissuras, especialmente em metais mais duros como o aço inoxidável ou as ligas de alumínio. Os testes mostram que a dobragem ao longo do grão pode reduzir a ductilidade até 50% em comparação com a dobragem ao longo do grão. Uma abordagem segura é colocar as dobras paralelas ao grão sempre que possível para manter as peças fortes e reduzir as falhas.

A anisotropia significa que o metal se comporta de forma diferente consoante a direção. Se for ignorada, as peças podem deformar-se ou torcer-se durante a conformação. Por exemplo, uma flange estendida dobrada ao longo do grão pode distorcer-se em vários milímetros, exigindo retrabalho. Os projectistas podem reduzir este risco aumentando os raios de curvatura, escolhendo têmperas mais suaves ou alinhando a orientação da peça com o grão.

8. Não otimizar as disposições de padrões planos

As disposições de padrões planos determinam a eficiência com que as peças são cortadas a partir de chapas metálicas. As más disposições desperdiçam material, aumentam os custos e atrasam a produção. Os projectistas que saltam esta etapa enfrentam frequentemente taxas de refugo mais elevadas e prazos de entrega mais longos.

As peças colocadas aleatoriamente na folha deixam lacunas significativas, desperdiçando material valioso. Se as disposições não forem optimizadas, o desperdício pode atingir 10-20% de matéria-prima. A utilização de software ou de um planeamento manual cuidadoso para encaixar as peças reduz os desperdícios e os custos.

As chapas metálicas são fornecidas em tamanhos padrão, como 4×8 pés (1,22×2,44 m) ou 5×10 pés (1,52×3,05 m). A conceção de peças sem ter em conta estes tamanhos pode exigir o corte de chapas sobredimensionadas, o que aumenta os custos de material e o tempo de processamento. O alinhamento das dimensões das peças com as chapas disponíveis melhora a eficiência e reduz o desperdício.

9. Negligenciar as necessidades de acabamento e pós-processamento

Os acabamentos de superfície e o pós-processamento afectam a qualidade, o desempenho e a vida útil das peças de chapa metálica. Ignorar estas necessidades durante a conceção pode dar origem a peças que não encaixam, que se corroem rapidamente ou que não passam na inspeção.

Revestimentos como tinta em pó, anodização, ou zincagem acrescentam espessura à peça. Se isto não for tido em conta, os furos podem tornar-se demasiado pequenos, dobrar demasiado ou afrouxar as montagens. Por exemplo, o revestimento a pó pode acrescentar 0,05-0,2 mm por lado. Incluir isto no projeto evita interferências e assegura um ajuste adequado após o acabamento.

As arestas afiadas podem causar ferimentos, problemas de montagem ou desgaste prematuro. Rebarbagem e o arredondamento de arestas suavizam as arestas e melhoram a segurança. Saltar estes passos pode poupar tempo inicialmente, mas conduz frequentemente a devoluções ou retrabalho. Conceber tendo em conta o tratamento das arestas evita atrasos e garante uma qualidade consistente.

Nenhuma regra única pode evitar todos os problemas de design de chapa metálica, mas estas nove dicas destacam as armadilhas mais comuns. Segui-las ajudá-lo-á a criar peças mais fortes e mais eficientes e a reduzir os atrasos na produção.

Para obter mais orientações, consulte um engenheiro de chapa metálica experiente que possa rever o seu projeto e sugerir melhorias. Para começar o seu próximo projeto, prepare o seu modelo CAD 3D e solicite um serviço rápidoO seu orçamento interativo permite-lhe ver o desempenho do seu desenho ou modelo na produção.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.