Inżynierowie często stają przed wyzwaniami, próbując uzyskać gładkie powierzchnie i precyzyjne tolerancje. Chropowate wykończenia mogą zwiększać tarcie, powodować zużycie i zmniejszać wydajność części, prowadząc do wyższych kosztów i straty czasu. Docieranie zapewnia niezawodny sposób na rozwiązanie tych problemów. Poprawia dokładność i jakość powierzchni, pomagając częściom działać lepiej i dłużej.

Na początku docieranie może wydawać się skomplikowane. Jednak proces ten staje się prosty i praktyczny, gdy zrozumiesz, jak to działa. Czytaj dalej, aby dowiedzieć się, jak to działa i dlaczego inżynierowie na tym polegają.

Co to jest docieranie?

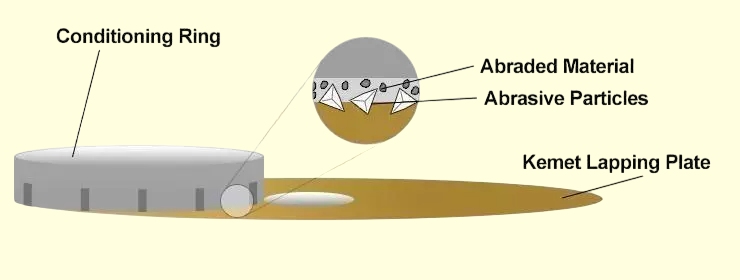

Docieranie to proces, w którym dwie powierzchnie są pocierane materiałem ściernym pomiędzy nimi. Materiał ścierny może mieć postać proszku, pasty lub zawiesiny. Proces ten usuwa niewielkie ilości materiału z obrabianego przedmiotu. Docieranie ma na celu stworzenie gładkich powierzchni, naprawienie drobnych błędów kształtu i uzyskanie precyzyjnych wymiarów.

Podczas docierania przedmiot obrabiany spoczywa na płycie docierającej lub narzędziu pokrytym zawiesiną ścierną. Przedmiot obrabiany i powierzchnia docierania poruszają się względem siebie, zwykle w kontrolowany sposób. Cząstki ścierne działają jak małe narzędzia tnące, powoli ścierając wysokie punkty i wygładzając powierzchnię.

Podstawowe zasady docierania

Docieranie opiera się na prostych zasadach, które zapewniają precyzyjne wyniki. Opiera się na podstawowej mechanice, aby osiągnąć wysoką dokładność.

Jak docieranie tworzy płaskie i gładkie powierzchnie

Sekret docierania polega na równomiernym rozprowadzaniu cząstek ściernych między obrabianym przedmiotem a płytą docierającą. Gdy powierzchnie przesuwają się względem siebie, cząsteczki ścierają wysokie punkty i polerują niskie obszary. Z biegiem czasu proces ten tworzy bardzo płaską powierzchnię z bardzo małą falistością. Docieranie może osiągnąć tolerancje w zakresie mikronów, co czyni go idealnym do zastosowań, w których liczy się precyzja.

Rola materiałów ściernych i cieczy nośnych

Materiały ścierne są sercem docierania. Są one dostępne w różnych rozmiarach i z różnych materiałów, dobieranych w zależności od złożonego przedmiotu obrabianego i pożądanego wykończenia. Gruboziarniste materiały ścierne szybko usuwają materiał, podczas gdy drobnoziarniste materiały ścierne polerują powierzchnię do lustrzanego wykończenia.

Ciecz nośna jest równie ważna. Zazwyczaj olej lub woda utrzymują cząstki ścierne w zawiesinie. Rozprowadza je równomiernie po płycie ściernej. Usuwa również ciepło i drobne cząstki zużytego materiału. Zapewnia to równomierne cięcie i zapobiega zatykaniu się tarczy.

Proces docierania: Krok po kroku

Przekształcenie surowej części w precyzyjny komponent wymaga prostego procesu. Wykonaj poniższe kroki, aby dowiedzieć się, jak to zrobić.

Krok 1: Konfiguracja i przygotowanie narzędzi

Rozpocznij od przygotowania płytki. Płytka musi być kondycjonowana lub obrobiona poprzez pocieranie jej materiałem ściernym. Tworzy to powierzchnię, która może pomieścić świeże ziarna ścierne. Następnie należy wybrać odpowiednią zawiesinę ścierną. Dopasuj rodzaj ścierniwa i wielkość ziarna do materiału i wymaganego wykończenia. Rozprowadź zawiesinę równomiernie na płycie.

Krok 2: Usuwanie materiału i uszlachetnianie powierzchni

Umieść obrabiany element na płycie dociskowej i wykonaj lekki, stały nacisk. Przesuwaj część w układzie krzyżowym lub ósemkowym, zapewniając równomierne zużycie powierzchni. Cząstki ścierne działają jak małe narzędzia tnące, usuwając cienką warstwę materiału przy każdym przejściu. Operatorzy często zaczynają od grubego ziarna, aby szybko usunąć materiał, a następnie przełączają się na drobniejsze ziarno w celu polerowanie. Ta sekwencja doprowadza powierzchnię do pożądanej gładkości.

Krok 3: Czyszczenie i kontrola końcowa

Po docieraniu obrabiany przedmiot jest pokrywany zużytą zawiesiną. Wyczyść go dokładnie rozpuszczalnikiem, aby usunąć wszelkie ślady materiału ściernego. Następnie należy sprawdzić część pod kątem dokładności. Płaskowniki optyczne lub interferometry laserowe mierzą płaskość, a profilometry sprawdzają wykończenie powierzchni. Końcowa część musi spełniać surowe normy dotyczące wymiarów i gładkości.

Rodzaje technik docierania

Docieranie można wykonać na różne sposoby, w zależności od części, poziomu dokładności i potrzeb produkcyjnych. Każda technika ma swoje zalety w zakresie kontroli, szybkości i precyzji.

Ręczne docieranie

W przypadku docierania ręcznego operator umieszcza obrabiany przedmiot na płaskiej płycie pokrytej szlamem ściernym i przesuwa go ręcznie ruchami okrężnymi lub ósemkowymi. Metoda ta zapewnia doskonałą kontrolę i sprawdza się w przypadku małych części, prototypylub zadań wymagających precyzyjnej regulacji. Jednak ręczne docieranie jest powolne i zależy od umiejętności operatora, więc nie jest najlepszym wyborem do produkcji na dużą skalę.

Docieranie automatyczne i CNC

Automatyczne docieraki wykorzystują systemy mechaniczne lub sterowanie CNC do przesuwania przedmiotu obrabianego po płycie. Stosują one stały nacisk, prędkość i ruch, poprawiając dokładność i powtarzalność. Systemy CNC mogą być również programowane z precyzyjnymi parametrami, redukując błędy ludzkie. Maszyny te są idealne do średnich i dużych serii produkcyjnych, w których wydajność i spójność są niezbędne.

Lapping jednostronny i dwustronny

Jednostronne docieranie działa na jednej powierzchni części naraz. Przedmiot obrabiany znajduje się na płycie docierającej, a materiał ścierny działa na odsłoniętej górnej powierzchni. Jest to standardowa i wszechstronna metoda.

Dwustronne docieranie przetwarza obie strony części jednocześnie. Maszyna utrzymuje części w uchwytach między dwiema przeciwległymi płytami docierającymi, które się obracają. Metoda ta zapewnia wyjątkową równoległość między obiema stronami. Jest również znacznie szybsza w przypadku obróbki dużych partii części, takich jak wafle krzemowe lub precyzyjne łożyska.

Parametry procesu docierania

Kilka kluczowych parametrów kontroluje jakość i wydajność docierania. Dostosowując te czynniki, inżynierowie mogą kontrolować szybkość usuwania materiału, gładkość powierzchni i dokładność wymiarową.

Prędkość i ciśnienie powierzchniowe

Prędkość powierzchniowa i nacisk są głównymi czynnikami wpływającymi na usuwanie materiału.

- Zakres ciśnienia: Typowe ciśnienie docierania wynosi od 0,02 do 0,07 MPa (3 do 10 psi). Wyższe ciśnienia zwiększają szybkość usuwania, ale mogą powodować zniekształcenia lub nierównomierne zużycie. Niższe ciśnienie poprawia dokładność, ale zajmuje więcej czasu.

- Zakres prędkości: Płyty okładzinowe zwykle pracują z prędkością 20-80 obr/min, a prędkości powyżej 100 obr/min mogą generować ciepło, zmniejszać płaskość i uszkadzać powierzchnię. Niższe prędkości zapewniają lepszą kontrolę i gładsze wykończenie.

Inżynierowie równoważą te ustawienia, aby osiągnąć precyzję bez obniżania jakości części.

Rozmiar i rozkład materiału ściernego

Cząstki ścierne działają jak narzędzia tnące do docierania.

- Gruboziarniste materiały ścierne (15-30 µm): Szybkie usuwanie materiału, używane do wstępnego usuwania materiału.

- Drobne materiały ścierne (1-3 µm): Zapewniają lustrzane wykończenie, stosowane na ostatnim etapie.

- Osiągnięta typowa chropowatość powierzchni: Ra 0,1-0,01 µm.

Stały rozmiar cząstek ma kluczowe znaczenie. Jeśli rozkład jest nierównomierny, pojawiają się rysy lub nieregularne wykończenia. W przypadku większości procesów operatorzy zaczynają od gruboziarnistych materiałów ściernych, a następnie przechodzą do drobniejszych, aż do osiągnięcia wymaganego wykończenia.

Rola smarowania i chłodziwa

Smary lub chłodziwa utrzymują materiały ścierne w stanie zawieszenia i swobodnego ruchu. Zmniejszają tarcie, kontrolują ciepło i wypłukują zanieczyszczenia.

- Wspólni przewoźnicy: Zawiesiny na bazie wody do bardziej miękkich metali i zawiesiny na bazie oleju do bardziej złożonych lub delikatnych części.

- Natężenie przepływu: Ciągłe płukanie z prędkością 0,5-2 litrów na minutę jest często stosowane w celu utrzymania czystości gnojowicy.

Bez odpowiedniego smarowania cząsteczki mogą się zbrylać lub osadzać w obrabianym przedmiocie, powodując zadrapania, nierówne cięcie i niską jakość powierzchni. Czysta, dobrze utrzymana zawiesina zapewnia powtarzalne i precyzyjne wyniki.

Czynniki, które należy wziąć pod uwagę podczas procesu docierania

Sukces docierania zależy od tego, jak dobrze konfiguracja procesu pasuje do części. Kluczowe czynniki obejmują rodzaj materiału, wybór ścierniwa i stan płyty docierającej. Każdy z nich odgrywa bezpośrednią rolę w dokładności powierzchni i jakości wykończenia.

Właściwości materiału przedmiotu obrabianego

Twardość i wytrzymałość przedmiotu obrabianego decydują o tym, jak reaguje on na docieranie.

- Miękkie materiały (np. aluminium, miedź): Wymaga drobnych materiałów ściernych (1-3 µm) i lekkiego nacisku (3-5 psi), aby zapobiec zarysowaniom lub odkształceniom.

- Twarde materiały (np. ceramika, hartowana stal): Może używać grubszych materiałów ściernych (15-30 µm) i wyższego ciśnienia (7-10 psi) w celu szybszego usuwania.

- Efekty termiczne: Metale o wysokiej rozszerzalności cieplnej, takie jak aluminium, mogą odkształcać się w przypadku przegrzania, zmniejszając dokładność wymiarową. Kontrola prędkości i przepływu chłodziwa minimalizuje to ryzyko.

Wybór materiałów ściernych

Wybór materiału ściernego musi być dopasowany zarówno do obrabianego przedmiotu, jak i wymagań dotyczących wykończenia.

- Diament: Najlepsza do twardych materiałów, takich jak ceramika, węglik wolframu i stal hartowana. Zapewnia szybkie cięcie z mikronową dokładnością.

- Tlenek glinu: Powszechne w przypadku bardziej miękkich metali, takich jak aluminium lub mosiądz. Opłacalne i szeroko dostępne.

- Węglik krzemu: Nadaje się do bardziej złożonych stopów i zastosowań ogólnych.

Płyta docierająca (Lapping Plate)

Płyta dociskowa przenosi materiały ścierne i określa jakość usuwania materiału.

- Płyty żeliwne: Standard dla metali; trwały i praktyczny w większości zastosowań.

- Płyty miedziane lub szklane: Używany do delikatnych części, takich jak elementy optyczne, gdzie minimalne uszkodzenia podpowierzchniowe są krytyczne.

- Kondycja: Płyty muszą być regularnie szlifowane, aby utrzymać płaskość w zakresie 2-5 µm na całej powierzchni. Zapewnia to równomierne działanie ścierne i powtarzalne wyniki.

Wykończenie powierzchni i tolerancje

Docieranie jest stosowane, gdy części wymagają bardzo gładkich powierzchni i dokładnych rozmiarów. Pozwala ono osiągnąć wykończenia i tolerancje, których standardowa obróbka skrawaniem nie jest w stanie zapewnić, co czyni je niezbędnym w przypadku części o wysokiej wydajności.

Osiągalna chropowatość powierzchni

Docieranie może sprawić, że powierzchnie będą niezwykle gładkie, czasem nawet do poziomu nanometrów. Drobne materiały ścierne zapewniają polerowany lub lustrzany wygląd. Typowe chropowatość powierzchni waha się od Ra 0,1 do 0,01 mikrona, w zależności od materiału i ścierniwa.

Dokładność wymiarowa i płaskość

Jedną z głównych zalet docierania jest płaskość. Proces ten może utrzymać płaskość w zakresie kilku mikronów nawet na dużych powierzchniach. Przy starannym zarządzaniu ciśnieniem, wielkością ścierniwa i czasem procesu, zapewnia on również bardzo ścisłą kontrolę rozmiaru.

Wnioski

Docieranie to precyzyjny proces wykańczania w inżynierii, który zapewnia wyjątkowo płaskie, gładkie i dokładne powierzchnie. Polega on na stopniowym usuwaniu materiału za pomocą cząstek ściernych zawieszonych w nośniku. Odpowiednia konfiguracja, dobór ścierniwa i kontrola zapewniają spójne, wysokiej jakości wyniki.

Jeśli potrzebujesz precyzyjnych, wysokiej jakości powierzchni dla swoich części, Skontaktuj się z naszym zespołem już dziś aby omówić, w jaki sposób docieranie może spełnić wymagania inżynieryjne.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.