Naprężenie rozciągające to podstawowa siła, z którą musi poradzić sobie każda zaprojektowana część. Pokazuje, czy komponent rozciągnie się lub pęknie po przyłożeniu obciążenia. Zrozumienie tego pomaga tworzyć bezpieczniejsze i bardziej niezawodne produkty. Przyjrzyjmy się, co to oznacza i jak wpływa na Twoją pracę.

Naprężenie rozciągające może wydawać się proste, ale ma wpływ na każdy projekt. Zapoznając się z jego głównymi ideami, można zrozumieć, dlaczego jest ono niezbędne w projektowaniu i produkcji. Teraz przyjrzyjmy się, jak działa ono w rzeczywistych sytuacjach.

Co to jest naprężenie rozciągające?

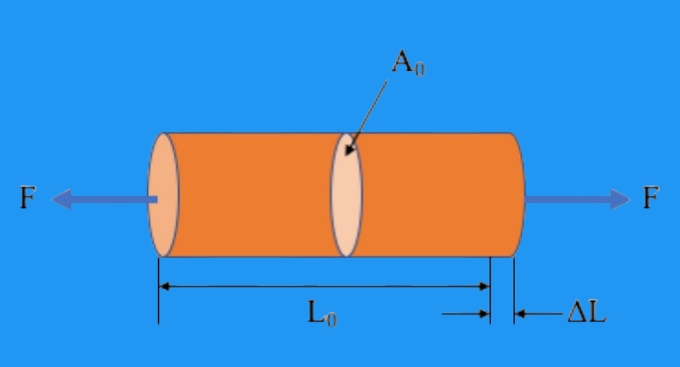

Naprężenie rozciągające to siła przyłożona do materiału podzielona przez jego pole przekroju poprzecznego. Pokazuje ono, jak duża siła rozciągająca działa na każdą jednostkę powierzchni. Standardowymi jednostkami są funty na cal kwadratowy (psi) lub megapaskale (MPa). Gdy naprężenie osiągnie wytrzymałość materiału na rozciąganie, materiał pęknie.

Pomysł ten pomaga inżynierom wyraźnie mierzyć wydajność. Materiał może się nieco rozciągnąć pod niewielkim obciążeniem. Jeśli siła wzrośnie, może się trwale odkształcić. Po przekroczeniu pewnego punktu, pęknie. Te etapy - odkształcenie elastyczne, odkształcenie plastyczne i pękanie - są niezbędne do przewidywania zachowania materiału.

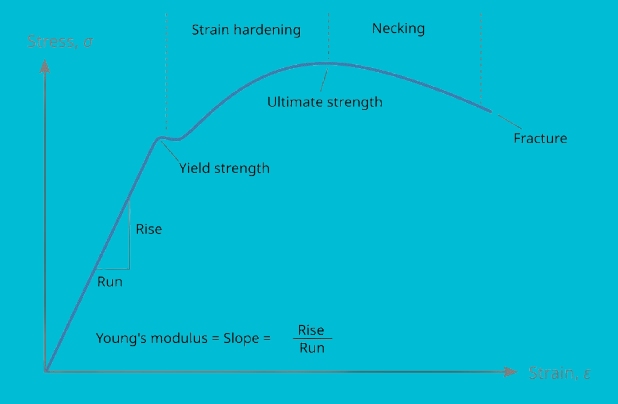

Inżynierowie często wykorzystują krzywe naprężenie-odkształcenie do badania tego zachowania. Wykresy te porównują stopień rozciągnięcia (odkształcenia) materiału do przyłożonego naprężenia. Dają one wgląd w wytrzymałość, plastyczność i ciągliwość. Każda z tych cech pomaga określić, czy dany materiał nadaje się do konkretnego zastosowania.

Teoretyczne podstawy naprężeń rozciągających

Naprężenie rozciągające jest podstawową koncepcją fizyki, ale ma kluczowe znaczenie dla inżynierii. Aby je zrozumieć, przyjrzymy się siłom rozciągającym materiały i sposobom obliczania naprężeń.

Fizyka sił ciągnących

Gdy dwie równe i przeciwne siły ciągną materiał, powstaje napięcie. Materiał stawia opór, wytwarzając wewnętrzne siły, które utrzymują go razem. Jeśli siła jest niewielka, materiał lekko się rozciąga i powraca do swojego pierwotnego kształtu. Nazywa się to odkształceniem sprężystym.

Jeśli siła rośnie, materiał może zacząć się trwale odkształcać. Ten etap to odkształcenie plastyczne. Później materiał nie może odzyskać swojego kształtu. Pojawiają się pęknięcia i ostatecznie materiał pęka.

Wyjaśnia to, dlaczego naprężenie rozciągające ma kluczowe znaczenie w inżynierii. Każdy produkt, od cienkiego drutu po ciężką stalową belkę, ma granicę tego, jak bardzo może się rozciągnąć. Znajomość tego limitu pomaga zapobiegać błędom projektowym i zwiększa bezpieczeństwo.

Obliczanie naprężenia rozciągającego

Naprężenie rozciągające jest obliczane za pomocą prostego wzoru:

σ=A/F

Tutaj, σ (sigma) to naprężenie rozciągające. F to przyłożona siła ciągnąca, a A to pole przekroju poprzecznego, na które działa siła.

Na przykład, siła 1000 funtów działająca na pręt o przekroju 2 cali kwadratowych daje naprężenie rozciągające 500 psi. Ułatwia to inżynierom porównywanie różnych rozmiarów i kształtów materiałów.

Jednostki wspólne to:

- Psi (funt na cal kwadratowy) jest używany głównie w Stanach Zjednoczonych.

- MPa (megapaskale) - stosowane w normach międzynarodowych

Zachowanie materiału pod obciążeniem rozciągającym

Materiały reagują różnie w zależności od przyłożonej siły rozciągającej. Ich zachowanie zmienia się wraz ze wzrostem obciążenia. Inżynierowie badają te etapy, aby wiedzieć, ile materiału może wytrzymać, zanim stanie się niebezpieczny.

Odkształcenie i naprężenie

Odkształcenie to zmiana kształtu lub rozmiaru materiału pod wpływem siły. W przypadku obciążeń rozciągających oznacza to zazwyczaj rozciąganie. Odkształcenie mierzy stopień rozciągnięcia materiału w stosunku do jego pierwotnej długości.

Odkształcenie to stosunek, a nie jednostka siły. Na przykład, 100-calowy metalowy pręt, który rozciąga się o 1 cal pod obciążeniem, ma odkształcenie 0,01 lub 1%. To sprawia, że odkształcenie jest łatwym sposobem na porównanie rozciągania materiałów, niezależnie od ich rozmiaru.

Materiały najpierw odkształcają się elastycznie. Na tym etapie powracają do swojego pierwotnego kształtu po usunięciu obciążenia. Jeśli siła wzrasta, materiał osiąga punkt, w którym odkształcenie staje się trwałe. Jest to odkształcenie plastyczne.

Granica plastyczności i najwyższa wytrzymałość na rozciąganie

Granica plastyczności to koniec odkształcenia sprężystego i początek odkształcenia plastycznego. Po przekroczeniu tego punktu materiał nie powraca w pełni do swojego pierwotnego kształtu. Pozostawanie w zakresie sprężystości ma kluczowe znaczenie dla bezpiecznego projektowania.

Jeśli obciążenie wzrasta, materiał ostatecznie osiąga swoją ostateczną wytrzymałość na rozciąganie (UTS). Jest to maksymalne naprężenie, które może wytrzymać, zanim dojdzie do uszkodzenia. Po osiągnięciu UTS materiał słabnie aż do pęknięcia.

Próba rozciągania: Kamień węgielny nauki o materiałach

Próba rozciągania to jeden z najpopularniejszych sposobów pomiaru właściwości materiałów. Inżynierowie rozciągają próbkę aż do jej zerwania, dostarczając szczegółowych informacji na temat wytrzymałości, plastyczności i ciągliwości. Test ten jest szeroko stosowany w badaniach, kontroli jakości i projektowaniu produktów.

Zrozumienie krzywej naprężenie-odkształcenie

Głównym wynikiem próby rozciągania jest krzywa naprężenie-odkształcenie. Pokazuje ona, jak materiał rozciąga się wraz ze wzrostem siły. Początkowo krzywa wznosi się w linii prostej. Ta liniowa część reprezentuje odkształcenie sprężyste, w którym materiał powraca do swojego pierwotnego kształtu po usunięciu siły.

Wraz ze wzrostem obciążenia krzywa wygina się do obszaru plastycznego, w którym rozpoczyna się trwałe odkształcenie. Punkt, w którym krzywa opuszcza linię prostą, oznacza granicę plastyczności. Krzywa rośnie, aż osiągnie szczytową wartość wytrzymałości na rozciąganie (UTS). Następnie materiał słabnie i ostatecznie pęka.

Krzywa daje inżynierom wizualną mapę zachowania materiału pod wpływem naprężeń. Każdy etap pokazuje wydajność, od bezpiecznych warunków pracy do awarii.

Kluczowe parametry testu rozciągania

Kilka ważnych wartości pochodzi z testu rozciągania:

- Siła plastyczności - Naprężenie, przy którym rozpoczyna się trwałe odkształcenie. Dzięki temu materiały pozostają w bezpiecznym zakresie.

- Najwyższa wytrzymałość na rozciąganie (UTS) - Maksymalne naprężenie, jakie materiał może wytrzymać przed uszkodzeniem. Pomaga to określić maksymalne obciążenie, jakie może wytrzymać materiał.

- Wydłużenie przy zerwaniu - Jak bardzo materiał rozciąga się przed pęknięciem. Świadczy to o plastyczności. Materiał o dużym wydłużeniu może pochłonąć więcej energii przed zniszczeniem.

- Moduł Younga - Opisuje sztywność, obliczaną na podstawie nachylenia sprężystej części krzywej. Wysoki moduł oznacza, że materiał jest sztywny; niski moduł oznacza, że jest bardziej elastyczny.

Czynniki wpływające na wytrzymałość na rozciąganie

Wytrzymałość na rozciąganie nie jest taka sama w każdej sytuacji. Zależy ona od naturalnych właściwości materiału i warunków, w jakich się on znajduje. Zrozumienie tych czynników pomaga inżynierom przewidzieć wydajność i wybrać odpowiedni materiał do każdego zastosowania.

Właściwości i skład materiału

Struktura atomowa materiału silnie wpływa na jego wytrzymałość na rozciąganie. Podobnie jak stal, metale o ciasno upakowanych kryształach są bardziej odporne na siły rozciągające niż bardziej miękkie metale, takie jak aluminium. Stopy również mają znaczenie. Dodanie pierwiastków takich jak chrom czy nikiel zmienia strukturę ziarna stali i zwiększa jej wytrzymałość.

Zanieczyszczenia lub wady wewnętrzne zmniejszają wytrzymałość na rozciąganie. Drobne pęknięcia, puste przestrzenie lub wtrącenia niemetaliczne działają jak słabe punkty. Wielkość ziaren również ma znaczenie. Mniejsze ziarna często wzmacniają materiały, blokując ruch dyslokacji, które powodują odkształcenia plastyczne.

Inne nieodłączne czynniki obejmują gęstość, rodzaj wiązania i mikrostrukturę. Określają one podstawową wydajność materiału przed jakąkolwiek obróbką zewnętrzną.

Warunki zewnętrzne i przetwarzanie

Czynniki zewnętrzne mogą znacząco zmienić wytrzymałość na rozciąganie. Temperatura ma znaczący wpływ. Metale zazwyczaj stają się słabsze i bardziej plastyczne w wysokich temperaturach. W niskich temperaturach mogą stać się mocniejsze, ale bardziej kruche.

Metody przetwarzania również wpływają na wytrzymałość. Obróbka cieplnaObróbka mechaniczna, taka jak hartowanie i odpuszczanie, może ulepszyć stal poprzez zrównoważenie twardości i wytrzymałości. Obróbka mechaniczna, taka jak zwijanie Lub kuciemoże wyrównać ziarna, aby zwiększyć wytrzymałość na rozciąganie.

Jednak słaba obróbka lub spawanie mogą powodować naprężenia szczątkowe i obniżać wydajność. Czynniki środowiskowe również mają znaczenie. Korozja, wilgotność i ekspozycja chemiczna mogą z czasem obniżyć wytrzymałość na rozciąganie. Powłoki ochronne lub zabiegi są często stosowane w celu spowolnienia tego efektu.

Naprężenia rozciągające w projektowaniu i analizie inżynierskiej

Inżynierowie muszą brać pod uwagę naprężenia rozciągające w niemal każdym projekcie. Niezależnie od tego, czy chodzi o mały komponent, czy dużą konstrukcję, zdolność do radzenia sobie z siłami rozciągającymi wpływa na wydajność, trwałość i bezpieczeństwo.

Zasady projektowania dla obciążeń rozciągających

Projektowanie pod kątem obciążeń rozciągających rozpoczyna się od poznania granicy plastyczności materiału i jego wytrzymałości na rozciąganie. Inżynierowie wybierają materiały, które mogą wytrzymać oczekiwane siły, pozostając w bezpiecznym zakresie sprężystości. Ważny jest również przekrój poprzeczny części. Większy obszar zmniejsza naprężenia, podczas gdy mniejszy je zwiększa.

Należy zarządzać koncentracjami naprężeń. Ostre narożniki, otwory lub wycięcia tworzą słabe punkty, w których gromadzą się naprężenia. Zaokrąglone krawędzie, zaokrąglenia i wzmocnienia pomagają równomiernie rozłożyć naprężenia, zapobiegając powstawaniu i rozprzestrzenianiu się pęknięć.

Projektanci biorą również pod uwagę zmęczenie materiału. Nawet jeśli wytrzymałość części na rozciąganie jest niższa, wielokrotne obciążanie i rozładowywanie może spowodować stopniowe uszkodzenie. Wybór materiałów i geometrii odpornych na zmęczenie wydłuża żywotność części.

Rola czynników bezpieczeństwa

Żadne obliczenia nie są idealne. Obciążenia mogą być wyższe niż oczekiwano, materiały mogą mieć wady lub warunki mogą ulec zmianie. Inżynierowie stosują współczynniki bezpieczeństwa w celu uwzględnienia tych niepewności.

Współczynnik bezpieczeństwa to margines między oczekiwanym naprężeniem roboczym a maksymalnym naprężeniem, jakie może wytrzymać materiał. Na przykład materiał o wytrzymałości na rozciąganie 400 MPa i obciążeniu projektowym 100 MPa ma współczynnik bezpieczeństwa 4. Oznacza to, że część jest zaprojektowana tak, aby była cztery razy mocniejsza niż oczekiwane obciążenie.

Wielkość współczynnika bezpieczeństwa zależy od zastosowania. Części o niskim ryzyku mogą wymagać niewielkiego współczynnika, podczas gdy krytyczne konstrukcje, takie jak mosty lub samoloty, wymagają znacznie wyższych współczynników. Zapewnia to wydajność nawet w nieoczekiwanych lub ekstremalnych warunkach.

Tryby uszkodzeń i mechanika pękania

Gdy naprężenie rozciągające przekracza granice materiału, dochodzi do uszkodzenia. Sposób, w jaki materiał ulega uszkodzeniu, informuje inżynierów o jego właściwościach i warunkach, w jakich został poddany. Badanie trybów awaryjnych pomaga zapobiegać problemom i prowadzi do bezpieczniejszych projektów.

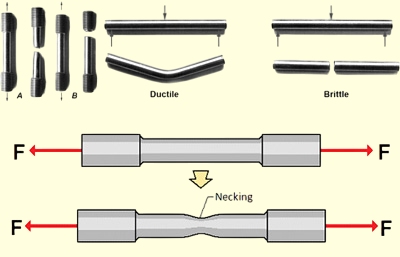

Pękanie ciągliwe a kruche

Pęknięcie ciągliwe ma miejsce, gdy materiał bardzo się rozciąga przed pęknięciem. Materiał ulega znacznemu odkształceniu plastycznemu, a powierzchnia pęknięcia zwykle wygląda na szorstką i wgłębioną. Metale takie jak aluminium i stal miękka często pękają w ten sposób. Pęknięcie kanalikowe jest bezpieczniejsze, ponieważ daje znaki ostrzegawcze, takie jak widoczne rozciąganie lub szyjka, przed ostatecznym uszkodzeniem.

Kruche pęknięcie pojawia się nagle z niewielkim ostrzeżeniem lub bez niego. Materiał pęka prawie bez odkształcenia plastycznego. Powierzchnia pęknięcia jest płaska i błyszcząca, często z ziarnistą teksturą. Materiały takie jak szkło, ceramika i hartowana stal mają tendencję do pękania w ten sposób. Kruche pęknięcie jest niebezpieczne, ponieważ nie daje szansy na wcześniejsze wykrycie problemów.

Rodzaj pęknięcia zależy od materiału, mikrostruktury, temperatury i prędkości obciążenia. Inżynierowie biorą te czynniki pod uwagę przy wyborze materiałów do konkretnych zastosowań.

Propagacja pęknięć

Pęknięcia odgrywają kluczową rolę w uszkodzeniu materiału. Nawet niewielka wada może przerodzić się w poważne pęknięcie pod wpływem powtarzających się obciążeń rozciągających - proces ten nazywany jest propagacją pęknięć. Naprężenie na końcu pęknięcia jest wyższe niż w innych miejscach, co sprawia, że pęknięcie rośnie szybciej.

Mechanika pękania bada, w jaki sposób pęknięcia powstają, rosną i ostatecznie powodują awarię. Inżynierowie używają jej do przewidywania, jak długo materiał może wytrzymać z istniejącymi wadami. Istotne czynniki obejmują rozmiar pęknięcia, kształt i działające na nie naprężenia.

Zmęczenie jest częstą przyczyną powstawania pęknięć. Powtarzające się cykle mogą powoli rozszerzać pęknięcia, nawet przy obciążeniach poniżej wytrzymałości na rozciąganie. Gdy pęknięcie osiągnie rozmiar krytyczny, materiał ulega nagłemu zniszczeniu.

Wnioski

Naprężenie rozciągające pokazuje, jak materiały reagują na siły rozciągające. Mówi nam, jak bardzo materiał może się rozciągnąć, odkształcić lub pęknąć pod obciążeniem. Inżynierowie wykorzystują tę wiedzę do wyboru materiałów, projektowania bezpiecznych konstrukcji i przewidywania wydajności.

Skontaktuj się z nami już dziś aby zapewnić, że materiały i projekty spełniają najwyższe standardy wytrzymałości i niezawodności. Możemy omówić Twój projekt i udzielić fachowych wskazówek.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.