Korozja kosztuje przemysł miliardy rocznie. Wiele firm korzysta z testów w mgle solnej, aby sprawdzić odporność części metalowych na korozję przed wysyłką lub ostatecznym zatwierdzeniem. Jeśli pracujesz z blachą, powłokami lub niestandardowym sprzętem, prawdopodobnie słyszałeś o tej metodzie. Ale jak ona działa i na ile jest niezawodna?

Testy w mgle solnej wydają się proste. Jednak sposób, w jaki działa, co może (a czego nie może) zrobić i jak odczytywane są wyniki - są często źle rozumiane. Chcesz wiedzieć, jak to działa i dlaczego ma to znaczenie? Wyjaśnijmy to.

Co to jest test w mgle solnej?

Testowanie w mgle solnej, znane również jako testowanie w mgle solnej, jest metodą stosowaną do testowania korozji. Polega ona na wystawieniu metalowych części na działanie drobnej mgły roztworu słonej wody w kontrolowanej komorze. Celem jest stworzenie przyspieszonego środowiska korozyjnego. Test ten pomaga ocenić, jak powłoki, platery i obróbka powierzchni wytrzymują trudne warunki.

Jest on używany do symulacji tego, co może się stać z metalowymi częściami, gdy zostaną one umieszczone w środowisku przybrzeżnym, wilgotnym lub słonym. Wyniki pomagają określić, czy powłoka nadaje się do rzeczywistego użytku.

Korozja osłabia części metalowe. Skutkuje to zmniejszoną wydajnością, krótszą żywotnością produktu i zwiększonym ryzykiem dla bezpieczeństwa. Testy w mgle solnej zapewniają szybką metodę oceny odporności na korozję bez konieczności wieloletniej ekspozycji w warunkach rzeczywistych.

Producenci wykorzystują ten test do sprawdzenia, czy dana część spełnia wymagane standardy trwałości. Ma to zasadnicze znaczenie w różnych zastosowaniach, w tym w przemyśle motoryzacyjnym, lotniczym, budowlanym i morskim. Testy w mgle solnej pomagają również w porównywaniu powłok, identyfikowaniu problemów jakościowych i ulepszaniu projektu produktu.

Jak działa test w mgle solnej?

Testy w mgle solnej wykorzystują prostą konfigurację, ale przestrzegają ścisłych wytycznych, aby zapewnić wiarygodne wyniki. Proces ten symuluje długotrwałą ekspozycję na sól w krótkim czasie.

Przegląd komory testowej

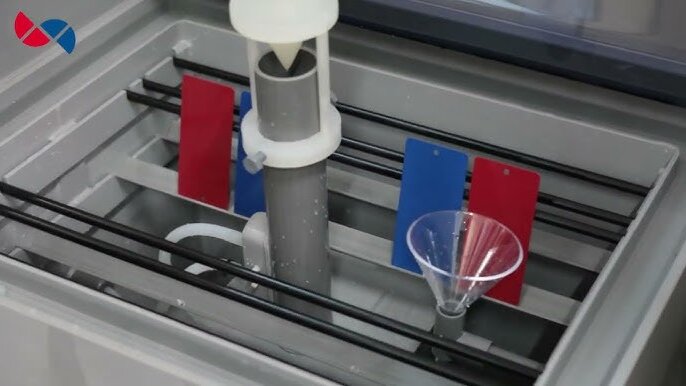

Rdzeniem tego testu jest komora solna. Jest to szczelna skrzynia wykonana z materiału odpornego na korozję. Wewnątrz próbki metalu umieszczane są pod stałym kątem. Dysza rozpyla na nie drobną mgiełkę roztworu soli. Komora działa nieprzerwanie przez wiele godzin lub dni.

Każda część komory - dysze rozpylające, stojaki, drenaż - musi spełniać normy branżowe, takie jak ASTM B117. Normy te pomagają zapewnić dokładność i powtarzalność wyników w różnych laboratoriach.

Rola roztworu soli

Test wykorzystuje roztwór soli wykonany przez zmieszanie 5% chlorku sodu (NaCl) z oczyszczoną wodą. Mieszanka ta naśladuje poziom soli występujący w wodzie oceanicznej. Roztwór jest rozpylany do postaci mgły, która równomiernie pokrywa wszystkie powierzchnie.

Sól jest agresywna. Gdy wyląduje na powierzchni metalu, zaczyna niszczyć powłoki i odsłaniać wady. Czas potrzebny do pojawienia się rdzy lub korozji jest mierzony i rejestrowany.

Kontrola temperatury i wilgotności

Komora testowa pracuje w stałej temperaturze - zwykle około 35°C (95°F). Tworzy to ciepłe, wilgotne środowisko, które przyspiesza korozję.

Wilgotność odgrywa znaczącą rolę. Wewnątrz komory poziom wilgotności utrzymuje się na poziomie bliskim 100%. Połączenie mgły solnej i wysokiej wilgotności tworzy niezwykle trudne środowisko. Taka konfiguracja pomaga ujawnić słabe punkty powłok szybciej niż rzeczywista ekspozycja na zewnątrz.

Rodzaje testów w mgle solnej

Istnieje kilka rodzajów testów w mgle solnej. Każdy z nich został zaprojektowany z myślą o różnych materiałach, powłokach i potrzebach przemysłu. Wybór zależy od tego, jak agresywny test należy przeprowadzić.

Neutralna mgła solna (NSS)

NSS jest najpopularniejszym typem. Wykorzystuje on roztwór soli o neutralnym pH wykonany z chlorku sodu 5% i wody dejonizowanej. Wartość pH utrzymuje się między 6,5 a 7,2. Jest on używany głównie do testowania powłok metalicznych, takich jak cynkowanie lub galwanizacja.

NSS jest prosty, spójny i szeroko akceptowany w wielu normach, w tym ASTM B117 i ISO 9227. Daje dobrą podstawę do porównania wydajności powłoki.

Spray solny z kwasem octowym (AASS)

AASS jest bardziej agresywny niż NSS. Dodaje kwas octowy do roztworu soli, co obniża pH do około 3,1-3,3. Tworzy to bardziej kwaśne środowisko.

Test ten jest stosowany głównie do powłok organicznych na aluminium i wykończeń dekoracyjnych, takich jak nikiel-chrom. Pomaga ocenić zachowanie korozyjne w atmosferze kwaśnej lub przemysłowej.

Rozpylanie soli kwasu octowego przyspieszane miedzią (CASS)

CASS jest jeszcze ostrzejszy niż AASS. Zawiera zarówno kwas octowy, jak i chlorek miedzi. Miedź przyspiesza proces korozji. pH pozostaje w tym samym kwaśnym zakresie.

CASS jest stosowany do wysokiej klasy powłok dekoracyjnych i niektórych części samochodowe. Ujawnia wady powłoki w krótkim czasie. Jest często określana w normach takich jak ISO 9227 dla powłok dekoracyjnych. galwanizacja.

Zmodyfikowane testy w mgle solnej (np. cykliczne testy korozyjne)

Niektóre części są narażone na zmienne warunki pogodowe, a nie tylko na ciągłe działanie soli. W ich przypadku lepsze są cykliczne testy korozyjne (CCT). Testy te łączą mgłę solną z suszeniem, wilgotnością i czasami zmianami temperatury.

CCT dokładniej symuluje rzeczywiste warunki zewnętrzne. Jest używany w przemyśle motoryzacyjnym i morskim do testowania kompletnych zespołów w bardziej realistycznych cyklach ekspozycji.

Normy i przepisy

Testy w mgle solnej muszą spełniać rygorystyczne normy. Zasady te zapewniają, że wyniki są wiarygodne i akceptowane w różnych branżach. Różne regiony i sektory mogą stosować inne standardy, ale konfiguracja testu pozostaje podobna.

Przegląd normy ASTM B117

Norma ASTM B117 jest najczęściej stosowaną normą dotyczącą mgły solnej. Została ona wprowadzona w 1939 roku i nadal stanowi punkt odniesienia w wielu branżach. Obejmuje on sposób konfiguracji i przeprowadzania testu neutralnej mgły solnej.

Norma określa szczegóły, takie jak mieszanka roztworu, ciśnienie natrysku, temperatura komory, zakres pH i czas trwania testu. Nie określa limitów zaliczenia/niezaliczenia. Zamiast tego zapewnia znormalizowaną metodę opracowywania przez innych wymagań testowych.

Specyfikacje ISO 9227

ISO 9227 to międzynarodowa wersja testów w mgle solnej. Obsługuje metody NSS, AASS i CASS. Standard ten jest częściej stosowany w Europie i Azji.

Norma ISO 9227 określa również procedury przygotowywania próbek, pomiaru korozji i spójnego przeprowadzania testów. Jest to często wymagane przez producentów OEM lub międzynarodowych dostawców przy eksporcie produktów za granicę.

Inne międzynarodowe standardy testowania

Inne kraje również mają swoje standardy. Przykłady obejmują:

- JIS Z 2371 (Japonia)

- GB/T 10125 (Chiny)

- DIN 50021 (Niemcy)

Większość z nich opiera się na podobnych konfiguracjach, co normy ASTM lub ISO. Mogą one zawierać regionalne poprawki w celu dopasowania do lokalnych przypadków użycia lub branż.

Potrzeby w zakresie certyfikacji i zgodności

Wiele firm wykorzystuje wyniki testów w mgle solnej, aby spełnić wymagania kontraktowe lub regulacyjne. Na przykład części samochodowe mogą wymagać odporności na rdzę przez określoną liczbę godzin zgodnie z NSS lub CASS.

Niektóre branże wymagają przeprowadzenia testów przez zewnętrzne laboratoria. Raporty certyfikacyjne pomagają wykazać, że produkt spełnia oczekiwania dotyczące wydajności przed wysyłką lub instalacją.

Przygotowanie próbki i wymagania

Przed rozpoczęciem testów próbki muszą być odpowiednio przygotowane. Złe przygotowanie może wpłynąć na dokładność wyników i prowadzić do fałszywych błędów lub mylących danych.

Czyszczenie powierzchni przed testowaniem

Każda próbka musi być czysta i wolna od oleju, kurzu i odcisków palców. Wszelkie pozostałości mogą blokować mgłę solną i zmieniać reakcję powierzchni.

Czyszczenie jest zwykle wykonywane przy użyciu rozpuszczalników, takich jak alkohol izopropylowy lub woda dejonizowana. W niektórych przypadkach można użyć łagodnych detergentów. Celem jest wystawienie rzeczywistej powłoki lub powierzchni metalowej na działanie mgły solnej.

Maskowanie i etykietowanie

Jeśli tylko część próbki musi zostać przetestowana, reszta musi zostać zamaskowana. Maskowanie wykorzystuje taśmę lub uszczelniacze do blokowania mgły z niepożądanych obszarów.

Każda próbka powinna być również wyraźnie oznakowana. Etykiety muszą być odporne na wilgoć i nie mogą wpływać na test. Często umieszcza się je z tyłu lub w obszarze niekrytycznym. Pomaga to śledzić wiele części, które są testowane jednocześnie.

Rozmiar i względy materiałowe

Próbki powinny zmieścić się w komorze, nie dotykając się wzajemnie. Odstępy są kluczowe dla zapewnienia równomiernej ekspozycji każdej próbki.

Większość norm zaleca testowanie części o płaskich, równych powierzchniach. W razie potrzeby można jednak testować również części z krzywiznami lub otworami.

Materiał i powłoka powinny pasować do produktu końcowego. Każda zmiana typu metalu, grubości lub wykończenia może wpłynąć na wynik.

Procedura testowania w mgle solnej

Test przebiega zgodnie z precyzyjnym i powtarzalnym procesem. Każdy etap jest dokładnie kontrolowany, aby zapewnić wiarygodność wyników i łatwość ich porównywania w różnych partiach lub laboratoriach.

Proces testowania krok po kroku

Najpierw operator przygotowuje próbki i umieszcza je w komorze. Każda część jest zamocowana pod niewielkim kątem, zwykle około 15 do 30 stopni, aby umożliwić równomierne osadzanie się mgły solnej.

Następnie roztwór soli jest mieszany i umieszczany w zbiorniku. Komora nagrzewa się do ustawionej temperatury, a dysza zaczyna rozpylać delikatną mgiełkę.

Test trwa nieprzerwanie przez ustawiony czas. W tym czasie nie jest dozwolone czyszczenie ani suszenie. Ostatecznie próbki są usuwane, płukane czystą wodą i sprawdzane.

Typowe czasy trwania testów

Czasy testów różnią się w zależności od powłoki, materiału i stosowanej normy.

- Testy NSS: od 24 do 1000 godzin

- AASS i CASS: od 16 do 240 godzin

Dłuższy czas nie zawsze oznacza lepszą wydajność. Każda norma często sugeruje próg zaliczenia/niezaliczenia w oparciu o widoczną rdzę lub uszkodzenie powłoki.

Monitorowanie podczas testu

Podczas testu operatorzy sprawdzają warunki w komorze co kilka godzin. Monitorują temperaturę, ciśnienie natrysku, poziom pH i objętość roztworu soli.

Komora musi pozostać stabilna. Jeśli temperatura lub wzór natrysku ulegną zmianie, test może wymagać ponownego uruchomienia. Komory są również sprawdzane pod kątem zatkania lub wycieków, aby uniknąć nierównomiernej ekspozycji.

Ocena i interpretacja wyników

Po zakończeniu testów każda próbka jest sprawdzana pod kątem oznak korozji. Wyniki pomagają określić, czy powłoka lub wykończenie działa zgodnie z oczekiwaniami.

Kryteria kontroli wizualnej

Większość ocen dokonywana jest na oko. Inspektorzy szukają zmian takich jak rdza, pęcherze, łuszczenie lub przebarwienia. Niektóre standardy mogą wymagać użycia lupy, ale większość opiera się na prostych kontrolach wizualnych w normalnych warunkach oświetleniowych.

Odnotowywana jest lokalizacja, rozmiar i ilość korozji. Wszelkie wady są porównywane ze standardowymi lub określonymi przez klienta limitami.

Wzory rdzy, pęcherzy i korozji

Czerwona rdza jest częstą oznaką uszkodzenia części stalowych. Biała rdza może pojawić się na powłokach cynkowych. Pęcherze wskazują, że powłoka odrywa się od metalu bazowego.

Jednolite rdzewienie na całej powierzchni może oznaczać, że powłoka jest cienka lub zużyta. Rdza w pobliżu krawędzi lub zadrapań może sugerować słabe punkty ochrony.

Każdy wzór dostarcza wskazówek na temat jakości powłoki i tego, w jaki sposób może ona z czasem ulec uszkodzeniu.

Metody oceny pozytywnej/negatywnej

Różne standardy definiują wynik pozytywny/negatywny na różne sposoby. Niektóre stosują kryteria czasowe, takie jak "brak czerwonej rdzy po 240 godzinach". Inne biorą pod uwagę rozmiar lub lokalizację defektów.

Oceny muszą być zgodne z metodą testową i wymaganiami projektu. To, co sprawdza się w jednej branży, może zawieść w innej. Dlatego kluczowe jest dopasowanie testów do rzeczywistego zastosowania części.

Zdjęcia i dokumentacja

Zdjęcia są często wykonywane przed, w trakcie i po zakończeniu procesu testowania. Dają one wyraźny zapis stanu części i wszelkich wad.

Raporty zwykle obejmują czas trwania testu, ustawienia komory, identyfikatory próbek i wszelkie obserwacje. Przejrzyste zapisy ułatwiają śledzenie problemów, ulepszanie projektu i spełnianie wymagań klientów.

Czynniki wpływające na dokładność testu

Testy w mgle solnej muszą być przeprowadzane w ściśle określonych warunkach. Nawet niewielkie zmiany mogą znacząco wpłynąć na wynik i dać niedokładne wyniki. Czynniki te muszą być kontrolowane, aby zapewnić wiarygodne i powtarzalne dane.

Wartość pH roztworu soli

Wartość pH roztworu soli musi mieścić się w określonym zakresie. W przypadku neutralnej mgły solnej (NSS) zakres ten wynosi od 6,5 do 7,2.

Jeśli pH jest zbyt niskie, test staje się bardziej kwaśny. Przyspiesza to korozję i może prowadzić do przedwczesnego uszkodzenia. Jeśli jest zbyt wysokie, test staje się mniej agresywny i może nie ujawnić słabych powłok.

Test temperatury i wilgotności

Standardowa temperatura komory dla NSS wynosi około 35°C (95°F). To ciepłe środowisko pomaga przyspieszyć reakcje korozyjne.

Wilgotność również odgrywa rolę. Wewnątrz komory powinna ona być zbliżona do 100%. Jeśli temperatura lub wilgotność spadną, test straci dokładność. Rdza może pojawiać się wolniej lub wcale.

Stężenie roztworu soli

Stężenie soli wynosi zwykle 5% wagowo. Jeśli roztwór jest zbyt mocny, może zbyt szybko zaatakować część. Jeśli jest zbyt słaby, nie da realistycznych wyników.

Roztwór należy wymieszać z wodą dejonizowaną, aby zapobiec zanieczyszczeniu. Przed użyciem należy go dobrze wymieszać i przefiltrować.

Ilość osadzonej mgły solnej

Mgła musi równomiernie opadać na wszystkie próbki. Większość norm wymaga zebrania od 1,0 do 2,0 ml mgły solnej na 80 cm² na godzinę.

Zbyt duża ilość sprayu zalewa powierzchnię, wypaczając wyniki. Zbyt mała ilość sprayu opóźnia korozję. Kolektor wewnątrz komory regularnie sprawdza jego ilość.

Metoda natryskowa

Ustawienie dyszy wpływa na sposób rozprowadzania mgły solnej. Powinna ona tworzyć delikatną, równomierną mgiełkę. Jeśli strumień jest zbyt gruboziarnisty lub ukierunkowany, powoduje to nierównomierne pokrycie.

Ciśnienie natrysku i stan dyszy muszą być często sprawdzane. Zużyta lub zatkana dysza może zmniejszyć dokładność i sprawić, że wyniki będą niewiarygodne.

Wnioski

Testy w mgle solnej to szybka i niezawodna metoda oceny skuteczności powłoki lub obróbki powierzchni w ochronie metalu przed korozją. Wykorzystuje ona kontrolowaną komorę do symulacji trudnych, słonych środowisk. Test pomaga zidentyfikować słabe punkty, porównać powłoki i zapewnić, że części spełniają standardy trwałości.

Potrzebujesz części odpornych na korozję do następnego projektu? Skontaktuj się z naszym zespołem już dziś. Pomożemy Ci wybrać idealne wykończenie powierzchni i przeprowadzimy niezbędne testy, aby osiągnąć Twoje cele jakościowe.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.