Czy masz pytania dotyczące różnicy między cynkowaniem ogniowym a cynkowaniem galwanicznym? To pytanie, które zadaje sobie wielu moich klientów. Zrozumienie różnic jest niezbędne przy wyborze odpowiedniego procesu dla Twoich projektów. Każda metoda jest wyjątkowa pod względem korzyści i zastosowań. Możesz podejmować lepsze decyzje, rozumiejąc te różnice i zapewniając trwałość i długowieczność swoich produktów.

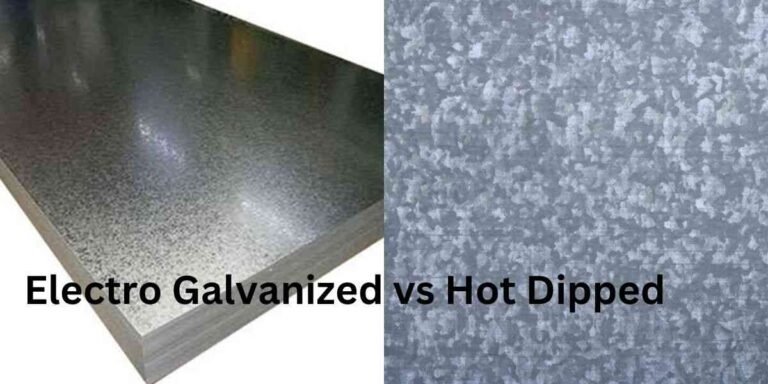

Cynk jest nakładany galwanicznie na stal, tworząc cienką, jednolitą i gładką warstwę. Z drugiej strony stal zanurzana na gorąco jest zanurzana w stopionym cynku, co skutkuje grubszą i bardziej szorstką powłoką. Obie metody skutecznie chronią stal przed rdzą i korozją. Mają jednak różne zastosowania i potrzeby.

Co to jest cynkowanie galwaniczne?

Definicja i proces

Do nakładania powłoki cynkowej na stal lub żelazo stosuje się proces elektrochemiczny. Metal zanurza się w elektrolicie zawierającym jony cynku. Przez roztwór elektrolitu przepływa prąd elektryczny, co powoduje osadzanie się cynku na powierzchni metalu. Rezultatem jest jednolita, cienka i gładka warstwa.

Cechy charakterystyczne

Precyzja i estetyka powłok cynkowanych galwanicznie są dobrze znane. Powłoka jest zwykle cieńsza niż cynkowanie ogniowe, co daje jednolite, gładkie wykończenie.

Przykłady typowych zastosowań

W branżach wymagających wysokiej jakości kończy przy wąskich tolerancjach często stosuje się cynkowanie galwaniczne. Części samochodowe, podzespoły elektroniczne i sprzęt gospodarstwa domowego to tylko niektóre z najczęstszych zastosowań.

Co to jest cynkowanie ogniowe (HDG)?

Definicja i proces

Cynkowanie ogniowe polega na zanurzeniu żelaza lub stali w kąpieli ze stopionego cynku, zwykle podgrzewanej do temperatury 450 stopni Celsjusza. Metal reaguje z cynkiem, tworząc szereg warstw cynku i żelaza, które są związane z metalem nieszlachetnym. Tworzy to grubą i trwałą powłokę, która zapewnia solidną ochronę przed korozją.

Cechy charakterystyczne

Powłoki cynkowane ogniowo są trwalsze i grubsze niż powłoki cynkowane galwanicznie. Metoda ta zapewnia doskonałą odporność na korozję w warunkach zewnętrznych i trudnych. Wykończenie może być mniej gładkie lub bardziej szorstkie, ale zapewni długotrwałą ochronę przed korozją.

Przykłady typowych zastosowań

Cynkowanie ogniowe ma wiele zastosowań, zwłaszcza gdy elementy metalowe muszą być chronione przed trudnymi warunkami. Zastosowania obejmują stal konstrukcyjną do budowy i osprzętu zewnętrznego, takiego jak ogrodzenia i balustrady.

Cynkowanie galwaniczne a cynkowanie ogniowe: kluczowe różnice

Proces i techniki

Proces galwanizacji polega na zanurzeniu metalu w elektrolicie zawierającym jony cynku i przyłożeniu prądu elektrycznego. Na powierzchni metalu osadza się cienka i jednolita warstwa cynku. Z drugiej strony cynkowanie ogniowe polega na zanurzeniu metalu w kąpieli stopionego cynku, co powoduje utworzenie szeregowej warstwy stopu cynku i żelaza. Tworzy to grubszą i trwalszą powłokę.

Wygląd powierzchni

Wykończenia cynkowane galwanicznie są jednolite, gładkie i przyjemne dla oka, co czyni je idealnymi do zastosowań wymagających wysokiego poziomu estetyki. Ze względu na metodę zanurzeniową powłoki zanurzeniowe dają bardziej szorstkie i mniej jednolite wykończenie.

Grubość powłoki

Cynkowanie galwaniczne daje powłokę, która jest cieńsza, bardziej jednolita i ma gładsze wykończenie. Dzięki cynkowaniu ogniowemu uzyskuje się grubszą warstwę, która zapewnia większą trwałość i ochronę.

Przyczepność i wiązanie

Proces elektrochemiczny tworzy silne wiązanie pomiędzy powłoką a metalem. Cynkowanie ogniowe tworzy solidne wiązanie metalurgiczne pomiędzy metalem podstawowym a powłoką, w wyniku czego powstaje trwała i solidna warstwa.

Odporność na korozję

Dzięki grubszej powłoce cynku cynkowanie ogniowe zapewnia doskonałą odporność na korozję w trudnych warunkach zewnętrznych. Cynkowanie galwaniczne zapewnia umiarkowaną odporność na korozję i nadaje się do stosowania w pomieszczeniach zamkniętych i w mniej wymagających środowiskach.

Właściwości mechaniczne

Cynkowanie ogniowe zapewnia grubszą warstwę ochronną, która poprawia właściwości mechaniczne metalu i czyni go bardziej odpornym na zużycie. Zachowywane są oryginalne właściwości mechaniczne metali ocynkowanych galwanicznie, co czyni je idealnymi do zastosowań wymagających precyzyjnych wymiarów i minimalnej wagi.

Konsekwencje kosztowe

Ze względu na kontrolowane i precyzyjne zastosowanie cynkowanie galwaniczne jest zwykle droższe. Zapewnia również wyższą jakość wykończenia. Cynkowanie ogniowe jest bardziej opłacalne w przypadku większych i nieporęcznych obiektów.

Cynkowanie galwaniczne a cynkowanie ogniowe: porównaj szczegółowe porównanie

Porównanie procesów

Etapy procesu cynkowania galwanicznego

- Przygotowanie: Usuń brud lub tłuszcz z metalowej powierzchni.

- Galwanotechnika: Zanurz metale w roztworach elektrolitów zawierających jony cynku.

- Prąd aplikacji: Zastosuj prąd elektryczny do roztworu, aby osadzić cynk na powierzchni metalu.

- Płukanie i suszenie: Zakończ proces opłukując i susząc metal pokryty powłoką.

Etapy procesu cynkowania ogniowego

- Przygotowanie: Oczyść powierzchnię metalową z zanieczyszczeń.

- Topnienie: Aby zapobiec utlenianiu, przed cynkowaniem nałóż na metal roztwór topnika.

- Cynkowanie: Zanurz metal w kąpieli stopionego cynku o temperaturze około 450 stopni C (842 stopni F).

- Chłodzenie i kontrola: Wyjmij metal z kąpieli, ostudź go i sprawdź jakość powłoki.

Różnicowe warunki techniczne

- Precyzja: Cynkowanie elektrolityczne to precyzyjny, kontrolowany proces, w wyniku którego powstaje gładsza i cieńsza powłoka.

- Grubość: Cynkowanie ogniowe pozwala uzyskać grubszą i trwalszą powłokę dzięki zanurzeniu w stopionym cynku.

- Klejenie: Cynkowanie elektrolityczne wytwarza elektrochemiczne stałe połączenie, podczas gdy cynkowanie ogniowe warstwą stopu cynku i żelaza tworzy związek metalurgiczny.

Wydajność i trwałość

Odporność na korozję w różnych środowiskach

- Ocynkowane elektrycznie: Zapewnia umiarkowaną odporność na korozję i nadaje się do łagodnych środowisk wewnętrznych.

- Ocynkowane ogniowo: Zapewnia doskonałą odporność na korozję i idealnie nadaje się do trudnych warunków zewnętrznych.

Wytrzymałość mechaniczna i elastyczność

- Ocynkowane elektrycznie: Zachowuje właściwości mechaniczne metalu i nadaje się do zastosowań wymagających precyzji.

- Ocynkowane ogniowo: Zwiększa trwałość i wytrzymałość metalu.

Jak długo będzie trwał produkt i jaka konserwacja jest wymagana?

- Ocynkowane elektrycznie: Produkt ten wymaga okresowej konserwacji w celu utrzymania swojej ochrony, głównie w przypadku stosowania w środowiskach bardziej korozyjnych.

- Ocynkowane ogniowo: Ma długą żywotność i wymaga minimalnej konserwacji.

Zastosowania i przydatność

Idealne zastosowania produktów ocynkowanych galwanicznie

- Części samochodowe

- Części elektroniczne

- Sprzęt AGD

- Elementy złączne, drobny osprzęt

Zastosowania wyrobów cynkowanych ogniowo

- Stal konstrukcyjna w budownictwie

- Ogrodzenia i balustrady są elementami wyposażenia zewnętrznego.

- Systemy rurociągów

- Projekty infrastrukturalne na dużą skalę

Względy ochrony środowiska i bezpieczeństwa

Cynkowanie galwaniczne i środowisko

- Wytwarza mniej odpadów i emituje mniej emisji niż cynkowanie ogniowe.

- Przy odpowiednim zarządzaniu zastosowany elektrolit może być bezpieczny.

Wpływ cynkowania ogniowego na środowisko

- Zużycie energii jest wyższe ze względu na konieczność utrzymywania kąpieli ze stopionym cynkiem.

- Powstaje więcej odpadów, które należy odpowiednio utylizować.

Kwestie bezpieczeństwa i przepisy

- Cynkowanie galwaniczne: Aby zapobiec zanieczyszczeniu, należy przestrzegać przepisów dotyczących postępowania i utylizacji roztworu elektrolitu.

- Cynkowanie ogniowe: Bezpieczeństwo pracowników jest najważniejsze, aby uniknąć oparzeń lub wdychania oparów cynku podczas procedury cynkowania.

Cynkowanie galwaniczne a cynkowanie ogniowe: szybkie porównanie

Poniższa tabela zawiera zwięzłe porównanie cynkowania galwanicznego i cynkowania ogniowego, co pomoże Ci dokonać właściwego wyboru.

| Kryteria porównania | Galwanizacja elektrolityczna | Cynkowanie ogniowe |

|---|---|---|

| Kroki procesu | Galwanizacja jonów cynku w roztworze elektrolitu za pomocą prądu elektrycznego | Zanurzanie metalu w roztopionym cynku, tworząc warstwy stopu cynku i żelaza |

| Wygląd powierzchni | Gładkie, jednolite, estetyczne | Szorstsze, grubsze i bardziej wytrzymałe |

| Grubość powłoki | Cieńszy i bardziej spójny | Grubsze i trwalsze |

| Przyczepność i wiązanie | Silne wiązanie elektrochemiczne | Silne wiązanie metalurgiczne |

| Odporność na korozję | Umiarkowana odporność na korozję, odpowiednia do stosowania w pomieszczeniach zamkniętych lub w łagodnych środowiskach | Doskonała odporność na korozję, idealna do stosowania na zewnątrz i w trudnych warunkach |

| Siła mechaniczna | Zachowuje oryginalne właściwości mechaniczne, odpowiednie do zastosowań precyzyjnych | Zwiększa wytrzymałość metalu i odporność na zużycie, idealny do zastosowań o dużych obciążeniach |

| Koszt | Wyższy koszt ze względu na precyzyjny proces aplikacji | Bardziej opłacalne w przypadku dużych i nieporęcznych przedmiotów |

| typowe aplikacje | Części samochodowe, podzespoły elektroniczne, sprzęt AGD, elementy złączne | Stal konstrukcyjna, armatura zewnętrzna, systemy rurociągów, projekty infrastrukturalne na dużą skalę |

| Wpływ środowiska | Wytwarza mniej odpadów i emisji | Wyższe zużycie energii, więcej odpadów ubocznych |

| Względy bezpieczeństwa | Wymaga prawidłowego postępowania i usuwania roztworów elektrolitów | Wysokie temperatury i kąpiel w stopionym cynku wymagają rygorystycznych protokołów bezpieczeństwa |

Cynkowanie galwaniczne a cynkowanie ogniowe: zalety i wady

Galwanizowane elektrycznie

Plusy

- Gładka powierzchnia: Powłoka ta jest jednolita i estetyczna, dzięki czemu idealnie nadaje się do zastosowań związanych z wyglądem.

- Precyzja: Powłoka ta jest cieńsza i ma bardziej kontrolowaną grubość, dzięki czemu idealnie nadaje się do części o wąskich tolerancjach lub drobnych detalach.

- Umiarkowana odporność na korozję: Nadaje się do łagodnych środowisk wewnętrznych i klimatów, chroniąc przed korozją i rdzą.

- Mniejszy wpływ na środowisko: Wytwarza mniej emisji i odpadów niż cynkowanie ogniowe.

- Natychmiastowa obsługa: Galwanizacja umożliwia natychmiastową obróbkę powlekanych metali i dalszą obróbkę.

Cons

- Wyższy koszt: Ze względu na dokładny proces aplikacji jest zazwyczaj droższy.

- Niższa trwałość: Cieńsza powłoka może nie zapewniać wystarczającej ochrony w trudnych warunkach lub na zewnątrz.

- Konserwacja okresowa: Ten produkt wymaga okresowej konserwacji w celu utrzymania ochrony, głównie w przypadku stosowania w środowiskach bardziej korozyjnych.

- Ograniczone zagęszczenie: Niemożliwe jest uzyskanie grubych powłok, jakie można uzyskać w przypadku cynku ogniowego, co ogranicza jego zastosowanie w zastosowaniach wymagających dużych obciążeń.

Maczane na gorąco

Plusy

- Doskonała odporność na korozję: Doskonała na zewnątrz i w trudnych warunkach. Zapewnia solidną ochronę przed korozją i rdzą.

- Trwałość: Gruba, wytrzymała powłoka zwiększa odporność mechaniczną metalu, czyniąc go odpornym na zużycie.

- Opłacalne: Duże i nieporęczne przedmioty są na ogół bardziej opłacalne, oferując doskonałą wartość projektom wymagającym trwałej ochrony.

- Długość życia: Ma długą żywotność przy minimalnej konserwacji. Jest to szczególnie prawdziwe w trudnych warunkach.

- Prosty proces: Proces ten jest odpowiedni w przypadku projektów na dużą skalę, takich jak projekty infrastrukturalne i strukturalne.

Cons

- Nierówna powierzchnia: Grubsza powłoka spowoduje bardziej szorstkie wykończenie, co nie nadaje się do zastosowań wymagających wyrafinowanego wyglądu.

- Nierówna powłoka: Metoda zanurzeniowa może dać mniej jednolite wykończenie niż cynkowanie galwaniczne.

- Większy wpływ na środowisko: Tworzy więcej produktów odpadowych i emisji, które wymagają właściwej utylizacji i zarządzania.

- Względy bezpieczeństwa: Wysokie temperatury i kąpiele w stopionym cynku stwarzają poważne zagrożenie dla bezpieczeństwa pracowników.

- Potencjał zniekształceń: Ciepło powstające w procesie może zniekształcić cienkie lub delikatne elementy metalowe.

Wnioski

Proces galwanizacji wybierasz – cynkowanie galwaniczne lub zanurzanie na gorąco – w zależności od projektu i jego potrzeb. Zrozumienie kluczowych różnic może pomóc w podjęciu świadomej decyzji i upewnieniu się, że produkty metalowe spełnią Twoje potrzeby. Najlepsze rezultaty można uzyskać wybierając odpowiedni proces cynkowania.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen to doskonałe miejsce do zwiedzania. Specjalizujemy się w laserowym cięciu, gięciu, wykańczaniu powierzchni i obróbce CNC blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

FAQ

Co jest lepsze: stal cynkowana galwanicznie czy stal ogniowo?

Twoje potrzeby zadecydują o wyborze. Cynkowanie galwaniczne ma gładszą powierzchnię i nadaje się do stosowania w pomieszczeniach zamkniętych o umiarkowanej odporności na korozję. Zanurzanie na gorąco jest bardziej wytrzymałe i bardziej odpowiednie do stosowania w trudnych warunkach lub na zewnątrz.

Czy cynkowanie galwaniczne można stosować na zewnątrz?

W łagodnych środowiskach lub w pomieszczeniach zamkniętych odpowiednie są powłoki cynkowane galwanicznie. Powłoki zanurzane na gorąco są jednak lepsze w przypadku trudnych warunków lub zastosowań na zewnątrz.

Jakie metale można cynkować galwanicznie?

Zwykle stosuje się powłoki cynkowane galwanicznie na stali i żelazie. W procesie tym wykorzystuje się technikę elektrochemiczną nieodpowiednią dla wszystkich rodzajów metali. Cynkowanie zwykle nie jest wykonywane na metalach nieżelaznych, takich jak aluminium czy miedź. Proces i przyczepność cynku są specjalnie zaprojektowane dla metali żelaznych.

Więcej zasobów:

Wyjaśnienie cynkowania ogniowego – Źródło: Xometry

Wpływ cynkowania na środowisko – Źródło: Bruynzeel

Normy i przepisy dotyczące cynkowania – Źródło: Galvanizeit

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.