Wiele zespołów blaszanych napotyka te same problemy. Części mogą być trudne do złożenia, połączenia mogą nie trzymać się dobrze, a koszty często rosną. Problemy te rzadko wynikają z błędów produkcyjnych. Zazwyczaj wynikają one z drobnych wyborów projektowych dokonanych na zbyt wczesnym etapie procesu.

Wszystkie zespoły blach zaczynają się od płaskich elementów o tej samej grubości. Ten prosty fakt kieruje każdym etapem projektowania. Wpływa na zagięcia, otwory, połączenia i elementy złączne. Staranne planowanie na tym etapie sprawia, że zespół jest mocniejszy, szybszy w budowie i mniej stratny. Bez tego nawet drobne niedopatrzenia mogą powodować słabe połączenia, złe wyrównanie i kosztowne przeróbki.

Jak więc projektować lepsze zespoły blach od samego początku? Poniższe 8 wskazówek projektowych wyraźnie pokazuje sposoby na poprawę wytrzymałości, ułatwienie montażu i wsparcie wydajnej produkcji.

Integralność strukturalna w projektowaniu

Mocna konstrukcja gwarantuje, że produkt będzie działał dobrze i długo. Skoncentruj się na tych dwóch obszarach, aby wzmocnić swoje części blaszane od samego początku.

Stosowanie odpowiednich promieni gięcia w celu uniknięcia pęknięć

Gdy blacha wygina się zbyt mocno, zewnętrzna powierzchnia rozciąga się, a wewnętrzna ściska. Jeśli promień zgięcia jest zbyt mały dla wybranego materiału, powstają pęknięcia, które osłabiają część. Ogólną zasadą jest stosowanie promienia gięcia równego grubości materiału. Na przykład, blacha ze stali miękkiej o grubości 1,0 mm zazwyczaj wymaga co najmniej 1,0 mm wewnętrznego promienia gięcia.

Ostre zagięcia osłabiają część i zmniejszają niezawodność podczas użytkowania. Projektowanie ze standardowymi promieniami gięcia, które pasują do dostępnych narzędzi, zmniejsza ilość odpadów, poprawia spójność i zwiększa wydajność produkcji.

Wykorzystanie żeber, klinów i kołnierzy do wzmocnienia

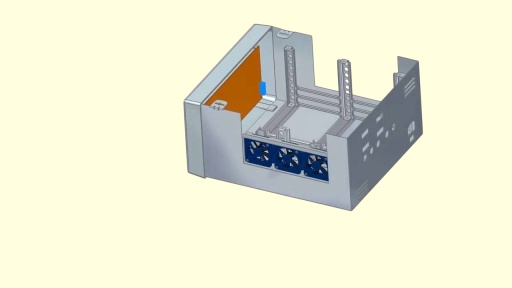

Płaska blacha bez podparcia wygina się lub skręca pod obciążeniem. Wzmocnienia zwiększają sztywność bez zwiększania wagi i kosztów. Żebra są skuteczne w przypadku dużych pokryw, drzwi lub paneli, które muszą być odporne na siły zginające.

Kliny wzmacniają narożniki i połączenia. Prosty trójkątny klin w złączu 90° pomaga zespołowi przenosić większe obciążenia i poprawia długoterminową trwałość. Sprawia to, że są one cenne w ramach, wspornikach lub obudowach, w których koncentrują się siły.

Kołnierze dodają zarówno wytrzymałości, jak i wyrównania. Krótki kołnierz na panelu aluminiowym lub stalowym może znacznie usztywnić krawędzie i być naturalnym elementem ustalającym podczas montażu. Zmniejsza to odkształcenia i pomaga w dokładniejszym dopasowaniu części.

Funkcje ułatwiające montaż

Dobry projekt sprawia, że montaż jest szybszy i mniej podatny na błędy. Koncentrując się na tym, jak komponenty łączą się ze sobą, można uniknąć opóźnień w produkcji i awarii w terenie.

Konstrukcja ułatwiająca spawanie, nitowanie lub mocowanie

Metody łączenia wpływają zarówno na wytrzymałość, jak i szybkość produkcji. Spawalniczy zapewnia trwałe połączenia, ale wymaga dostępu do palnika i przestrzeni do kontrolowania ciepła. Odkształcenie jest prawdopodobne, jeśli szwy spawalnicze są umieszczone zbyt blisko zagięć lub krawędzi. Dobrą zasadą jest zachowanie co najmniej 2-3-krotności grubości materiału między zagięciem a linią spoiny.

Nity I elementy złączne działają lepiej w przypadku zespołów, które mogą wymagać serwisowania. Standaryzacja rozmiarów elementów złącznych w całym produkcie ogranicza zmiany narzędzi i upraszcza inwentaryzację. Wstępnie wycięte otwory poprawiają również dokładność i szybkość, ponieważ operatorzy nie muszą wiercić ani ponownie ustawiać części podczas produkcji.

Planowanie wyrównania otworów i tolerancji w stosie

Niewspółosiowość otworów jest jednym z najczęstszych problemów w zespołach blach. Nawet niewielkie przesunięcia tolerancji mogą sumować się w kilku połączonych częściach. Na przykład tolerancja ±0,2 mm w pięciu panelach może skutkować niewspółosiowością 1 mm, co wystarczy, aby uniemożliwić prawidłowe dopasowanie.

Projektanci powinni wcześnie rozważyć kwestię tolerancji. Otwory szczelinowe lub otwory przelotowe dają częściom miejsce na regulację, gdy tolerancje się kumulują. Kołki rozporowe lub zakładki ustalające zapewniają lepsze wyrównanie przed zamocowaniem.

Produkowalność i wydajność procesu

Efektywne projekty oszczędzają zarówno czas, jak i koszty produkcji. Upraszczanie kształtów i redukcja dodatkowych kroków pomaga zespołom produkcyjnym pracować bardziej efektywnie.

Upraszczanie geometrii w celu skrócenia czasu produkcji

Złożone kształty wymagają więcej oprzyrządowania, konfiguracji maszyn i pracy. Każde dodatkowe zagięcie, wycięcie lub kontur spowalnia produkcję. Gdy dzieje się tak w przypadku wielu części, całkowity wpływ może być znaczący.

Płaskie powierzchnie, większe promienie i mniejsza liczba zagięć ułatwiają formowanie części i zmniejszają liczbę błędów. Używanie okrągłych lub kwadratowych otworów zamiast niestandardowych kształtów w wykrawaniu CNC również skraca czas programowania i pozwala uniknąć konieczności stosowania specjalnych narzędzi.

Minimalizacja operacji wtórnych dzięki inteligentnemu projektowaniu

Operacje dodatkowe, takie jak gratowanie, szlifowanielub dodatkowe wiercenie zwiększają koszty i obsługę. Wydajność spada za każdym razem, gdy część przechodzi z jednej stacji do drugiej. Projektowanie z czystymi wycięciami, standardowymi rozmiarami otworów i płynnymi przejściami minimalizuje potrzebę dodatkowego wykańczania.

Na przykład użycie standardowych rozmiarów stempli pozwala uniknąć późniejszego wiercenia niestandardowych otworów. Dodanie promieni do ostrych narożników zmniejsza punkty naprężeń i eliminuje potrzebę dodatkowego szlifowania. W niektórych przypadkach zaprojektowanie samolokalizujących się wypustek i szczelin może wyeliminować konieczność ustawiania osprzętu podczas spawania.

Tolerancja i dopasowanie

Rozsądna kontrola tolerancji zapewnia spójność zespołów i ogranicza liczbę przeróbek. Właściwa równowaga zapewnia płynny montaż i niezawodne działanie.

Ustalanie realistycznych tolerancji dla procesów obróbki blachy

Procesy obróbki blachy mają naturalne ograniczenia. Cięcie laserowe może zwykle zachować dokładność ±0,1 mm, podczas gdy zagięcia często różnią się o ±1° do ±2°. Wartości te są typowe dla produkcji i powinny kierować wyborami projektowymi. Wymaganie bardziej rygorystycznych tolerancji, niż jest to możliwe do osiągnięcia w procesie, zwiększa koszty bez poprawy funkcjonalności.

Projektanci powinni stosować wąskie tolerancje tylko tam, gdzie wymaga tego funkcjonalność. Na przykład, otwór na kołek może wymagać ±0,05 mm, podczas gdy otwór na śrubę może dopuszczać ±0,2 mm. Takie podejście pomaga skoncentrować inspekcję i kontrolę jakości na cechach, które mają największe znaczenie.

Zapobieganie powstawaniu szczelin i niewspółosiowości w zespołach

Nawet niewielkie odchylenia rozmiaru cięcia lub kąta zagięcia mogą prowadzić do widocznych szczelin lub słabego dopasowania. Błąd zagięcia o 1° w kołnierzu 100 mm przesuwa krawędź o prawie 2 mm, co może powodować problemy z wyrównaniem podczas montażu. Błędy te często zmuszają operatorów do ręcznego dopasowywania części, spowalniając produkcję i zwiększając ryzyko odpadów.

Projektanci mogą ograniczyć te problemy, wbudowując w części elementy wyrównujące. Wypustki i szczeliny prowadzą elementy do odpowiedniej pozycji podczas spawania lub mocowania. Ponadwymiarowe otwory przelotowe zapewniają śrubom lub nitom odpowiednią przestrzeń. Kołki ustalające pomagają prawidłowo osadzić części przed ostatecznym połączeniem.

Konstrukcja z otworami i wycięciami

Dobrze rozmieszczone otwory i wycięcia sprawiają, że zespoły są łatwiejsze w budowie i wytrzymalsze w użytkowaniu. Staranne planowanie rozmiaru otworów, odstępów i elementów wspierających poprawia zarówno możliwości produkcyjne, jak i trwałość.

Optymalizacja rozmiarów otworów i ich odległości od krawędzi

Otwory umieszczone zbyt blisko krawędzi osłabiają blachę i zwiększają ryzyko pęknięć. Standardową wytyczną jest utrzymywanie środka otworu w odległości co najmniej dwukrotności grubości materiału od krawędzi. Na przykład minimalna odległość w przypadku blachy o grubości 2 mm powinna wynosić 4 mm.

Średnice otworów również nie powinny być mniejsze niż grubość arkusza. Zapobiega to zużyciu narzędzia i zniekształceniom podczas wykrawania lub cięcia laserowego. Jeśli otwory są mniejsze niż zalecane, może być konieczne dodatkowe wiercenie, co zwiększa koszty i czas. Zaprojektowanie otworów pasujących do standardowych rozmiarów wykrojnika lub lasera zapewnia szybszą i dokładniejszą produkcję.

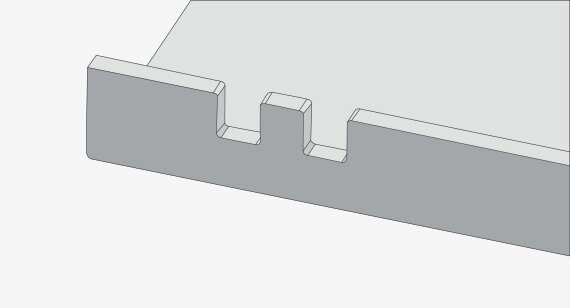

Projektowanie efektywnych wycięć i zakładek do montażu

Wycięcia i wypustki pomagają w lokalizowaniu i łączeniu części podczas montażu. Dobrze zaprojektowane zakładki mogą działać jako elementy samowzmacniające, zmniejszając potrzebę stosowania dodatkowych przyrządów lub uchwytów. Dobrą zasadą jest, aby szerokość zakładki była 2-3 razy większa od grubości materiału, aby zachować ich wytrzymałość podczas przenoszenia i łączenia.

Wycięcia powinny unikać ostrych narożników wewnętrznych, ponieważ tworzą one punkty naprężeń. Dodanie niewielkiego promienia - około 0,5 do 1 mm - rozkłada naprężenia bardziej równomiernie i poprawia długoterminową trwałość. W przypadku dużych zespołów, blokujące się wypustki i nacięcia prowadzą części na miejsce, dzięki czemu wyrównanie jest szybsze i bardziej niezawodne.

Wykończenie powierzchni i powłoki

Wykończenie powierzchni wpływa zarówno na wydajność, jak i wygląd. Dobry projekt uwzględnia sposób, w jaki powłoki zmieniają wymiary, trwałość i ostateczny wygląd.

Przygotowanie do malowania proszkowego, anodowania lub powlekania galwanicznego

Każdy proces powlekania ma swoją własną grubość i wymagania. Malowanie proszkowe dodaje około 50-150 mikronów (0,05-0,15 mm), co może wpływać na ciasne dopasowanie w połączeniach i otworach. Projektanci powinni pozostawić wystarczający luz, aby zapobiec zakłóceniom.

Anodowanie jest powszechna w przypadku aluminium i zapewnia odporność na korozję oraz twardość. Typowa warstwa anodowana ma grubość 5-25 mikronów. Twarde anodowanie, stosowane w przypadku ciężkich części lub części lotniczych, może osiągnąć nawet 100 mikronów i zapewnia lepszą ochronę przed zużyciem.

Poszycie, takie jak cynk lub nikiel, poprawiają przewodność i ochronę powierzchni. Powłoki te są cieńsze, zwykle 2-25 mikronów, ale wymagają tolerancji. Maskowanie obszarów takich jak punkty uziemienia lub gwinty powinno być zaplanowane na wczesnym etapie projektowania.

Projektowanie z myślą o estetycznych i ochronnych wykończeniach

Wykończenia nie tylko chronią metal. Kształtują one również wygląd produktu i odczucia użytkownika. Malowanie proszkowe oferuje wiele opcji kolorystycznych i tworzy gładką, trwałą powierzchnię. Jest odporny na zarysowania i uszkodzenia spowodowane promieniowaniem UV, dzięki czemu nadaje się do użytku na zewnątrz.

Anodowanie nadaje metaliczny wygląd i poprawia odporność na zużycie. Może być również barwione w celach dekoracyjnych. Platerowanie tworzy jasny, wypolerowany wygląd i może dodawać właściwości, takie jak przewodność elektryczna.

Optymalizacja kosztów

Wydajne projekty pozwalają zaoszczędzić pieniądze bez obniżania jakości. Staranne planowanie na etapie projektowania często ma największy wpływ na całkowity koszt projektu.

Redukcja odpadów materiałowych poprzez zagnieżdżanie i układanie

Koszty materiałów stanowią dużą część kosztów produkcji blach. Nesting - proces układania części na arkuszu w celu maksymalizacji wykorzystania materiału - pomaga zmniejszyć ilość odpadów. Na przykład, staranne zagnieżdżanie może zaoszczędzić 10-20% surowca przy produkcji średniej wielkości paneli.

Projektanci powinni unikać niepotrzebnych wycięć lub nieregularnych kształtów, które komplikują zagnieżdżanie. Proste, powtarzalne kształty ułatwiają efektywne rozmieszczanie części. Podczas projektowania zespołów należy rozważyć, w jaki sposób części pasują do siebie na surowym arkuszu. Takie podejście poprawia zarówno wydajność cięcia laserowego, jak i wykrawania, jednocześnie minimalizując ilość pozostałego materiału.

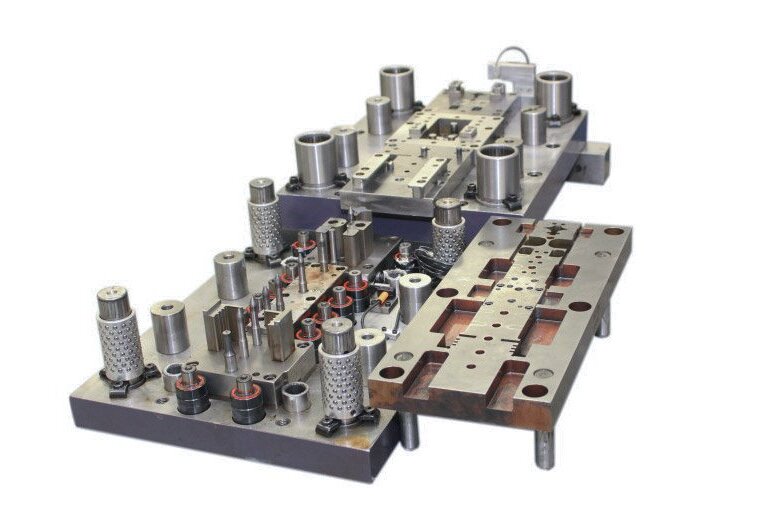

Projektowanie z uwzględnieniem standardowych narzędzi i matryc

Korzystanie ze standardowego oprzyrządowania zmniejsza zarówno koszty, jak i czas realizacji. Niestandardowe stemple, matryce lub narzędzia do gięcia zwiększają koszty i spowalniają produkcję. Projektowanie części, które pasują do standardowych pras krawędziowych, wykrojników lub tłoczników, oszczędza czas konfiguracji i pozwala uniknąć opłat za specjalne narzędzia.

Na przykład wybór rozmiarów otworów i promieni gięcia, które pasują do dostępnego oprzyrządowania, eliminuje potrzebę wykonywania dodatkowych operacji. Standardowe kąty, wzory otworów i wymiary kołnierzy zwiększają spójność serii produkcyjnych. Projektowanie z uwzględnieniem standardowych narzędzi zapewnia niezawodne wyniki przy jednoczesnym utrzymaniu kosztów pod kontrolą.

Konserwacja i dostępność

Projektowanie pod kątem konserwacji pomaga zespołom zachować funkcjonalność przez długi czas. Produkty, które są łatwe w serwisowaniu, działają dłużej i bardziej niezawodnie.

Umożliwia łatwy demontaż w celu naprawy i modernizacji

Części powinny być łatwe do demontażu bez uszkadzania otaczających je komponentów. Zastosowanie standardowych elementów złącznych i pozostawienie wyraźnych punktów dostępu przyspiesza demontaż. Na przykład panele mocowane za pomocą śrub zamiast spawów umożliwiają wymianę bez cięcia lub szlifowania.

Projektanci powinni również unikać ciasno zagnieżdżonych komponentów, które blokują narzędzia lub ograniczają dostęp ręczny. Wypustki i elementy wyrównujące pomagają częściom wsunąć się z powrotem na miejsce podczas ponownego montażu, zmniejszając liczbę błędów i usprawniając proces.

Projektowanie z myślą o długotrwałym użytkowaniu i użyteczności

Trwałość to nie tylko wybór materiału; zależy ona również od tego, w jaki sposób produkt będzie serwisowany. Dodanie wzmocnień w miejscach narażonych na zużycie, pozostawienie miejsca na smarowanie i zaprojektowanie wymiennych komponentów wydłuża żywotność produktu.

Zawiasy, przeguby i elementy złączne są częstymi punktami awarii. Jeśli te obszary są zaprojektowane do wielokrotnego użytku i łatwej wymiany, zespoły pozostają funkcjonalne przez lata. Konstrukcje nadające się do serwisowania obniżają również całkowity koszt posiadania dla użytkowników końcowych, czyniąc produkty bardziej niezawodnymi i atrakcyjnymi w czasie.

Nawet najlepsze projekty mogą napotkać problemy, jeśli montaż i możliwości produkcyjne nie zostaną uwzględnione na wczesnym etapie. Te osiem wskazówek koncentruje się na typowych obszarach problemowych i praktycznych rozwiązaniach, które sprawiają, że zespoły są mocniejsze, łatwiejsze w produkcji i bardziej niezawodne.

Aby uzyskać dalsze wsparcie, możesz zaangażować nas w Shengen. Udostępnij swój model 3D CAD naszemu zespołowia my możemy przeanalizować Twój projekt, zasugerować ulepszenia i przedstawić szybką, praktyczną wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.