Metaalproductie wordt geconfronteerd met toenemende eisen voor complexe onderdelen van moeilijk te bewerken materialen. Traditionele snijmethoden resulteren vaak in slijtage van het gereedschap, thermische schade en imperfecties aan het oppervlak. Elektrochemische bewerking komt naar voren als een baanbrekende oplossing die de manier verandert waarop we metalen vormen op moleculair niveau.

Wilt u ontdekken hoe ECM uw productieproces kan revolutioneren? Laten we de fascinerende wereld van elektrochemische bewerking en haar industriële toepassingen verkennen.

Wat is elektrochemische bewerking?

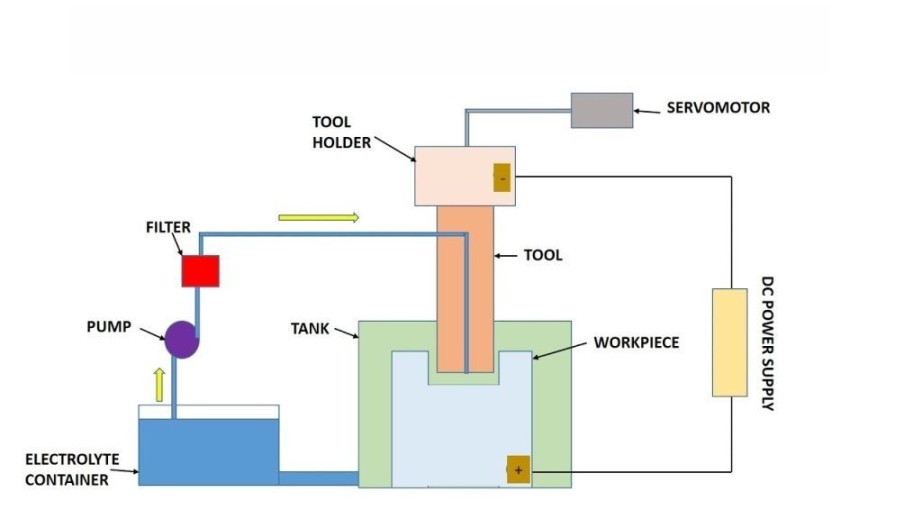

Elektrochemische bewerking (ECM) is een geavanceerd, niet-conventioneel fabricageproces waarbij metaal wordt verwijderd door middel van gecontroleerde elektrochemische ontbinding. De methode werkt als omgekeerd galvaniseren, waarbij elektrische stroom wordt gebruikt om materiaal van een werkstuk op te lossen en te verwijderen.

Tijdens het gebruik beweegt een negatief geladen gereedschap (kathode) naar een positief geladen werkstuk (anode) terwijl er een onder druk staande elektrolyt tussen beide stroomt. Wanneer elektrische stroom door deze spleet loopt, lost het metaal precies op van het oppervlak van het werkstuk, waardoor het gereedschap het materiaal in de gewenste vorm kan gieten.

Hoe elektrochemisch bewerken werkt?

Het elektrochemische bewerkingsproces werkt door middel van nauwkeurige elektrische en chemische interacties. Een gelijkspanning van 10-25 volt zorgt voor gecontroleerde metaaloplossing tussen een gereedschap en een werkstuk ondergedompeld in een elektrolyt.

Het kernmechanisme

Een negatief geladen gereedschap (kathode) beweegt naar een positief geladen werkstuk (anode) met een tussenruimte van 80-800 micrometer. Elektrolyt onder druk stroomt door deze spleet en voert opgeloste metaalionen af terwijl het gereedschap het werkstukoppervlak vormt.

Elektrolytisch proces uitgelegd

Het proces is gebaseerd op elektrolyseprincipes, waarbij elektrische stroom door een geleidende zoutoplossing leidt tot gecontroleerde metaalverwijdering. Het materiaal van het werkstuk lost op atomair niveau op wanneer elektronen van de anode naar de kathode stromen.

Essentiële onderdelen van ECM

Het elektrochemische bewerkingssysteem is gebaseerd op drie fundamentele elementen die in harmonie samenwerken. Elk onderdeel is van vitaal belang voor nauwkeurige materiaalverwijdering en superieure oppervlakteafwerking.

De gereedschapselektrode

De gereedschapselektrode fungeert als kathode en is verbonden met de negatieve klem van de voeding. Dit vereist:

- Uitstekende elektrische geleidbaarheid

- Hoge stijfheid om vloeistofdruk te weerstaan

- Chemische inertie bij blootstelling aan elektrolyten

- Gemakkelijk machinaal te bewerken om vorm te geven

De vorm van het gereedschap komt omgekeerd overeen met de gewenste geometrie van het werkstuk, waardoor het ideaal is voor volumeproductie. Omdat er geen direct contact is met het werkstuk, treedt er geen slijtage op, waardoor het gereedschap lang meegaat.

Werkstukkenmerken

Het werkstuk dient als anode in het ECM-proces en moet aan specifieke criteria voldoen:

- Elektrische geleidbaarheid is essentieel

- De materiaalverwijderingssnelheid hangt af van het atoomgewicht en de valentie

- Vereist goede isolatie om stroomlekkage te voorkomen

Het proces werkt effectief op moeilijk te bewerken metalen, waaronder:

- IJzerlegeringen

- Superlegeringen op basis van nikkel

- Titaanaluminiden

- Hoge-entropie legeringen

De rol van elektrolyten

De elektrolytoplossing vervult meerdere kritieke functies:

- Geleidt elektriciteit tussen gereedschap en werkstuk

- Verwijdert opgelost metaal en vuil

- Regelt de procestemperatuur

- Onderhoudt stabiele bewerkingsomstandigheden

Veelgebruikte elektrolyten zijn onder andere:

- Natriumchloride (concentratie 20%) voor ijzerlegeringen

- Zoutzuur voor nikkellegeringen

Fundamentele eigenschappen van elektrolyten zijn onder andere:

- Hoge elektrische geleidbaarheid

- Lage viscositeit

- Minimale toxiciteit

- Elektrochemische stabiliteit

Typen elektrochemische bewerkingsprocessen

ECM technologie is onderverdeeld in verschillende gespecialiseerde technieken. Elke methode past de elektrochemische kernprincipes aan om te voldoen aan specifieke productie-uitdagingen en vereisten voor oppervlakteafwerking.

Elektrochemisch boren

ECM boren maakt precieze gaten in taaie metalen met behulp van een buisvormig kathodegereedschap. Het gereedschap kanaliseert elektrolyten rechtstreeks naar de snijzone terwijl het materiaal gecontroleerd wordt opgelost.

Deze methode bereikt een opmerkelijke precisie met gatdiameters van 0,1 mm tot 5 mm. Zelfs bij diepe gaten behoudt het proces een perfecte rechtheid, waardoor het ideaal is voor luchtvaart- en auto-onderdelen.

Elektrochemisch ontbramen

ECD gaat de uitdaging aan om scherpe randen en bramen te verwijderen door nauwkeurig metaal op te lossen. Het proces werkt met een lage spanning maar een hoge stroomdichtheid, waardoor gladde, uniforme randen ontstaan.

Deze techniek is bijzonder waardevol voor complexe interne doorgangen en moeilijk bereikbare kruispunten. Dwarsgaten en poorten die een uitdaging vormen voor traditionele afbrammethodes worden eenvoudig te verwerken met ECD.

Elektrochemisch polijsten

Deze geavanceerde afwerkingsmethode creëert spiegelachtige oppervlakken door selectief microscopische pieken van het metaaloppervlak op te lossen. Het proces genereert een gladde afwerking terwijl er een beschermende passieve oxidelaag wordt gevormd.

De oppervlaktekwaliteit verbetert drastisch omdat de behandeling de ruwheid op moleculair niveau vermindert. De resulterende afwerking is beter bestand tegen corrosie dan mechanisch gepolijst oppervlakken en voorkomt bacteriële hechting.

Voordelen van ECM

Elektrochemische bewerking is een superieure productiemethode omdat het precisie combineert met veelzijdigheid. Laten we eens kijken naar de belangrijkste voordelen op verschillende cruciale gebieden.

Precisie en nauwkeurigheid

ECM levert uitzonderlijke maatnauwkeurigheid door gecontroleerde elektrochemische ontbinding. Het proces handhaaft nauwe toleranties tot 5 micron terwijl complexe vormen en ingewikkelde vormen worden gemaakt.

Stressvrije productie

In tegenstelling tot traditionele bewerkingsmethoden veroorzaakt ECM geen mechanische of thermische spanning op werkstukken. De afwezigheid van fysiek contact tussen het gereedschap en het werkstuk elimineert restspanningen, vervorming en slijtage van het gereedschap.

Toepasbaarheid op harde en exotische materialen

ECM blinkt uit in het bewerken van moeilijk verspaanbare materialen, ongeacht hun hardheid of taaiheid. Het proces vormt effectief:

- Superlegeringen zoals Inconel en Waspaloy

- Titaanaluminiden

- Nikkel- en kobaltlegeringen

- Gehard staal

- Rheniumlegeringen

Hoogwaardige oppervlakteafwerkingen

ECM produceert een uitzonderlijke oppervlaktekwaliteit zonder extra nabewerkingen. Het proces bereikt:

- Spiegelachtige oppervlakteafwerking tot Ra 0,05

- Braamvrije randen

- Consistente oppervlaktekwaliteit voor complexe geometrieën

- Verbeterde corrosiebestendigheid door passieve laagvorming

Beperkingen van ECM

Hoewel elektrochemische bewerking unieke voordelen biedt, zijn er ook een aantal belangrijke beperkingen waar fabrikanten rekening mee moeten houden voordat ze het gaan toepassen.

Materiaalbeperkingen

ECM kan alleen elektrisch geleidende materialen verwerken, wat het toepassingsgebied aanzienlijk beperkt. Het proces vertrouwt volledig op elektrochemische ontbinding, waardoor het ongeschikt is voor niet-geleidende materialen zoals kunststoffen, keramiek of composieten.

Milieu

Het ECM-proces genereert veel afval in de vorm van metaalhydroxiden en gebruikte elektrolytoplossingen. Om de impact op het milieu te minimaliseren, moeten deze bijproducten zorgvuldig worden behandeld en op de juiste manier worden afgevoerd.

Toepassingen van elektrochemisch bewerken

ECM-technologie bedient diverse industrieën met zijn vermogen om complexe geometrieën te bewerken in moeilijk te bewerken materialen. Laten we eens kijken naar de cruciale toepassingen in belangrijke sectoren.

Ruimtevaartindustrie

De lucht- en ruimtevaartsector maakt op grote schaal gebruik van ECM voor de productie van kritieke onderdelen die een uitzonderlijke precisie vereisen. Het proces blinkt uit in het maken van complexe onderdelen van superlegeringen en materialen met een hoge sterkte, in het bijzonder:

- Turbinebladen en -schoepen

- Motor gietstukken

- Onderdelen brandstofsysteem

- Structurele elementen

Productie medische apparatuur

ECM's precisie en superieure oppervlakteafwerking zijn van onschatbare waarde bij medische productie. Het proces creëert:

- Chirurgische instrumenten

- Medische implantaten, inclusief stents

- Orthopedische hulpmiddelen

- Onderdelen voor chirurgische nietmachines

Auto-onderdelen

De auto-industrie gebruikt ECM voor de productie van precisieonderdelen die een hoge oppervlaktekwaliteit en duurzaamheid vereisen:

- Brandstofinjectoren

- Onderdelen van het remsysteem

- Tandwielen en kleppen

- Motoronderdelen

Micro-elektronica en nanotechnologie

De precisieregeling van ECM maakt het systeem geschikt voor microschaaltoepassingen:

- Aansluitingen

- Microchips

- Elektronische onderdelen

- Micro-gereedschap

ECM vergelijken met andere productiemethoden

Productiemethoden hebben elk hun eigen kenmerken die ze geschikt maken voor verschillende toepassingen. Laten we eens kijken hoe ECM zich verhoudt tot andere populaire technieken.

ECM vs. traditioneel verspanen

Traditionele methoden vertrouwen op fysieke snijgereedschappen die in contact komen met het werkstuk, wat leidt tot slijtage van de gereedschappen en mechanische spanning. Deze gereedschappen hebben hulp nodig bij stijvere materialen en hebben te maken met geometrische beperkingen bij het maken van complexe vormen.

ECM daarentegen maakt gebruik van elektrochemische ontbinding zonder fysiek contact. Deze aanpak elimineert gereedschapsslijtage en veroorzaakt geen mechanische spanning in het werkstuk. Het proces behoudt consistente prestaties ongeacht de hardheid van het materiaal en blinkt uit in het maken van complexe 3D-geometrieën.

ECM vs. vonkverspanen (EDM)

EDM gebruikt elektrische vonken om het materiaal te eroderen, waardoor warmte-beïnvloede zones en potentiële microscheurtjes in het werkstuk ontstaan. Het proces biedt uitstekende precisie voor fijne vormen, maar verwerkt materiaal relatief langzaam.

ECM lost materiaal op door middel van elektrochemische reacties, waarbij geen thermische schade ontstaat. EDM blijkt echter praktischer voor het creëren van uitstekende vormen en werkt zonder chemisch afvalbeheer.

ECM vs. lasersnijden

Lasersnijden levert snelle verwerking van dunne materialen en blinkt uit in het creëren van nauwkeurige 2D vormen. Het proces werkt met metalen en niet-metalen, maar ondervindt beperkingen bij dikke materialen en reflecterende oppervlakken.

ECM is gespecialiseerd in het maken van complexe 3D-geometrieën en verwerkt dikke materialen met gemak. Hoewel het beperkt is tot geleidende metalen, produceert het superieure oppervlakteafwerkingen zonder thermische effecten.

Conclusie

Elektrochemische bewerking is een transformatieve technologie in de moderne productie. Het unieke vermogen om harde metalen te vormen zonder thermische of mechanische spanning onderscheidt het van conventionele methoden. ECM biedt een bewezen oplossing voor fabrikanten die te maken hebben met harde materialen of complexe geometrieën.

Klaar om uw productie nauwkeuriger te maken? Of u nu te maken hebt met complexe geometrieën, moeilijk te bewerken materialen of veeleisende vereisten voor oppervlakteafwerking, onze ECM-expertise kan uw moeilijkste productie-uitdagingen helpen oplossen.

Neem contact met ons op om uw specifieke behoeften te bespreken en de perfecte ECM-oplossing voor uw toepassing te ontdekken. Onze experts helpen je te bepalen of ECM geschikt is voor jouw productievereisten.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.