Productie vereist precisie, sterkte en betrouwbaarheid in metaalverbindingsprocessen. Heliarc-lassen voldoet aan deze eisen dankzij de geavanceerde booglastechniek, die gebruikmaakt van wolfraamelektroden en afscherming met inert gas. Deze methode levert uitzonderlijke resultaten op, vooral bij aluminium, roestvrij staal en andere non-ferrometalen.

De technische voordelen en veelzijdigheid van Heliarc-lassen hebben een revolutie teweeggebracht in industrieën variërend van lucht- en ruimtevaart tot autofabricage. Ik wil graag mijn inzichten delen vanuit onze tien jaar ervaring in metaalproductie.

Wat is Heliarc-lassen?

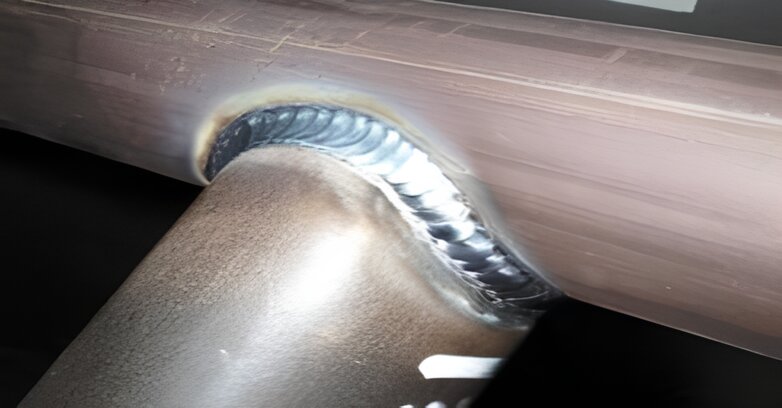

Heliarc-lassen, technisch bekend als Gas Tungsten Arc Welding (GTAW), maakt gebruik van een niet-verbruikbare wolfraamelektrode om een elektrische boog te genereren terwijl inerte gassen worden gebruikt om het lasgebied af te schermen. Dit proces, dat in de industrie nu algemeen bekend staat als TIG-lassen (Tungsten Inert Gas), produceert uitzonderlijke lassen door een nauwkeurige controle over het lasproces.

Hoe werkt helikopterlassen?

Heliarc-lassen, in 1941 ontwikkeld door Russell Meredith, is een geavanceerde booglastechniek waarmee hoogwaardige metaalverbindingen worden gemaakt dankzij nauwkeurige controle en superieure bescherming.

Tijdens het lasproces genereert een constante stroombron elektrische energie. Deze energie wordt over de boog geleid door een plasmakolom van sterk geïoniseerd gas en metaaldampen. Hoewel bij de meeste toepassingen toevoegmetaal wordt gebruikt, kunnen sommige verbindingen zonder toevoegmetaal worden gelast in wat bekend staat als autogeen lassen of smeltlassen.

De basisprincipes van het Heliarc-proces

Bij deze techniek wordt hoogfrequente stroom door de machine gestuurd om het metaal te verhitten en te smelten. In sommige gevallen creëert dit proces een sterke verbinding tussen metalen zonder dat er toevoegmateriaal nodig is, wat bekend staat als autogeen lassen.

Onderdelen van een Heliarc lassysteem

Het lassysteem heeft drie hoofdelementen: de stroombron, de toorts en de gastoevoer. Moderne Heliarc-apparatuur is voorzien van geavanceerde bedieningselementen voor stroomsterkteaanpassing, pulsinstellingen en regeling van de gasstroom.

De rol van gas bij helikopterlassen

Aanvankelijk werd helium gebruikt, maar modern heliarc-lassen gebruikt argon als beschermgas. Dit gas beschermt het lasgebied tegen atmosferische vervuiling en voorkomt problemen zoals porositeit en smeltfouten. Argon is efficiënter omdat het een hogere dichtheid heeft en een lagere stroomsnelheid vereist.

De boog begrijpen bij helikopterlassen

De boog wordt gevormd wanneer een elektrische stroom door de wolframelektrode gaat, waardoor een plasma van sterk geïoniseerd gas en metaaldampen ontstaat. Dit proces genereert voldoende warmte om de basismetalen te smelten en samen te voegen, terwijl de laskwaliteit nauwkeurig onder controle wordt gehouden.

Algemene materialen

Heliarc-lassen is veelzijdig vanwege de compatibiliteit met verschillende metalen. Het proces werkt uitzonderlijk goed met:

- Aluminiumlegeringen

- Roestvrij staal

- Titanium

- Magnesium

- Koperlegeringen

Waarom is Heliarc-lassen belangrijk?

Deze lasmethode blinkt uit in industriële toepassingen, vooral bij de productie van schepen, auto's en onderdelen voor de ruimtevaart. De precisie en veelzijdigheid maken het ideaal voor het werken met verschillende metalen, waaronder aluminium, roestvrij staal, magnesium en exotische legeringen.

Soorten technieken voor hogedruklassen

De evolutie van het Heliarc-lassen heeft geleid tot verschillende gespecialiseerde technieken, die elk unieke voordelen bieden voor specifieke toepassingen en materialen.

DC Laserlassen

Gelijkstroom-heliarc-lassen biedt uitzonderlijke stabiliteit en controle tijdens het lasproces. Bij gebruik van DC negatieve elektrode (DCEN) richt de warmteverdeling zich ongeveer 67% op het werkstuk en 33% op de elektrode, waardoor een diepe penetratie en efficiënt lassen van de meeste metalen ontstaat.

AC Heliarc-lassen

Wisselstroom-heliarc-lassen is essentieel bij het werken met aluminium en magnesium. De wisselstroomcyclus wisselt af tussen reinigings- en penetratiefasen, waardoor oxidelagen effectief worden verwijderd terwijl de warmteverdeling goed blijft.

Gepulseerd laserlassen

Gepulseerd Heliarc-lassen is een geavanceerde techniek waarbij de stroomsterkte afwisselend hoog en laag is. Deze methode biedt nauwkeurige controle over de warmte-inbreng met behoud van de juiste inbranding. Door de totale warmte-inbreng te verminderen en vervorming te minimaliseren, levert het superieure resultaten op dunne materialen.

Kritische voordelen van hogedruklassen

De uitzonderlijke mogelijkheden van Heliarc-lassen maken het een superieure keuze voor veeleisende lastoepassingen die precisie en kwaliteit vereisen.

Hoge precisie en kwaliteit

Heliarc-lassen produceert lassen van superieure kwaliteit met een opmerkelijke nauwkeurigheid. De niet-verbruikbare wolfraamelektrode maakt schone, nauwkeurige lassen zonder defecten.

Minimale vervorming en schone lassen

Het proces genereert minimale spatten en vereist een kleine schoonmaakbeurt na het lassen. De smalle warmte-beïnvloede zone minimaliseert vervorming in het basismetaal, waardoor het bijzonder effectief is voor dunne materialen.

Meer controle over de warmte-inbreng

Het lasproces biedt nauwkeurige controle over de warmteverdeling via instelbare stroomsterkte-instellingen. Bij het gebruik van gepulseerde technieken kunnen lassers de warmte-invoer effectief beheren, waardoor het risico op kromtrekken en vervorming in dunne materialen afneemt.

Veelzijdigheid in materiaalsoorten

Helierkoollassen is uitzonderlijk veelzijdig voor een groot aantal metalen en legeringen. De techniek blinkt uit in het lassen van aluminium, roestvrij staal, nikkellegeringen, titanium, magnesium, chroom en exotische metalen.

Nadelen van Heliarc-lassen

De complexiteit en precisie van Heliarc-lassen vormen een aantal opmerkelijke uitdagingen die de implementatie en efficiëntie in productieprocessen beïnvloeden.

Vereiste vaardigheden en training

Heliarc-lassen vereist uitzonderlijk talent en technische expertise van operators. Het proces vereist een aanzienlijke multitaskingvaardigheid, omdat lassers tegelijkertijd het onderhoud van de boog, de machine-instellingen en de timing moeten bewaken terwijl ze een nauwkeurige controle behouden.

Gevoeligheid voor verontreiniging

Een slechte gasdekking kan leiden tot ernstige verontreinigingsproblemen in de las. Het proces vereist een zorgvuldige voorbereiding en reiniging van het oppervlak om defecten te voorkomen, omdat verontreinigingen zoals roest, vuil of olie de laskwaliteit in gevaar kunnen brengen.

Beperkte snelheid voor hoge volumes

De lagere lassnelheden en de behoefte aan nauwkeurige controle en zorgvuldige aandacht voor details maken het minder geschikt voor hoog-volume productieomgevingen. Het proces vereist extra tijd voor de juiste instelling en voorbereiding, wat de productie-efficiëntie vermindert.

Helierkabel versus andere lastechnieken

Elke lastechniek biedt duidelijke voordelen en beperkingen voor specifieke toepassingen en materialen.

Heliarc vs TIG-lassen

Helikopterlassen en TIG-lassen zijn in wezen hetzelfde proces. De term "Heliarc" is ontstaan als een merknaam die synoniem werd voor TIG-lassen, net zoals Kleenex synoniem werd voor tissues.

Beide gebruiken een niet-verbruikbare wolfraam elektrode en een afscherming van inert gas. Het belangrijkste historische verschil was dat Heliarc uitdrukkelijk verwees naar het gebruik van helium als beschermgas, hoewel moderne systemen meestal argon gebruiken.

Heliarc vs. MIG-lassen

Heliarc-lassen biedt superieure precisie en controle, maar met lagere snelheden, vergeleken met MIG-lassen. MIG-lassen blinkt uit in massaproductie en is gemakkelijker te leren, waardoor het ideaal is voor beginners.

Terwijl MIG-lassen gebruikmaakt van een continue draadelektrodetoevoer, maakt Heliarc gebruik van een niet-verbruikbare elektrode, wat resulteert in schonere lassen met minimale spatten.

Vergelijking tussen Heliarc en Stick lassen

Stoklassen biedt veelzijdigheid en eenvoud tegen lagere kosten en werkt goed met dikkere materialen. Helierkoollassen levert echter een superieure laskwaliteit en precisie.

Bij stiftlassen moet de elektrode vaak worden vervangen en moet de slak na het lassen worden opgeruimd, terwijl Heliarc-lassen schone lassen produceert met minimale nabewerkingseisen.

Toepassingen van Heliarc-lassen

De veelzijdigheid en precisie van heliarc-lassen maken deze techniek van onschatbare waarde in tal van industrieën. Deze techniek levert consistent hoogwaardige resultaten bij het verbinden van metaal.

Ruimtevaartindustrie

De techniek is essentieel voor het verbinden van kritieke onderdelen zoals vliegtuigframes, motoronderdelen en brandstoftanks.

De hoge precisie en sterkte zorgen voor structurele integriteit in vliegtuigonderdelen. Het proces blinkt vooral uit in het lassen van materialen die geschikt zijn voor de ruimtevaart, zoals aluminium, titanium en hoogwaardige legeringen.

Autoproductie

De automobielsector maakt veel gebruik van Heliarc-lassen voor verschillende onderdelen. Typische toepassingen zijn uitlaatsystemen, brandstoftanks, chassisonderdelen en carrosseriepanelen.

De techniek zorgt voor schone, nauwkeurige lassen die voldoen aan structurele en esthetische eisen. Moderne voertuigen bevatten vaak aluminium en roestvrijstalen onderdelen.

Medische hulpmiddelen en apparatuur

Medische productie vereist de hoogste normen van lasprecisie. Bij de productie van chirurgische instrumenten, implantaten en diagnostische apparaten voldoet heliarc-lassen aan deze eisen.

Het proces creëert sanitaire lassen die bestand zijn tegen corrosie. Deze eigenschappen blijken cruciaal te zijn in medische toepassingen.

Artistieke en sieradentoepassingen

Heliarc-lassen opent nieuwe mogelijkheden voor de productie van sieraden en artistieke metaalbewerking. De techniek verwerkt materialen zo dun als 0,2 mm met opmerkelijke precisie.

Kunstenaars gebruiken dit proces om ingewikkelde metalen sculpturen te maken en sieradenmakers gebruiken het om delicate plaatmetalen elementen en draadcomponenten te maken.

Heliarc-lassen in reparatie en onderhoud

Reparateurs gebruiken Heliarc-lassen om machinewerkplaatsapparatuur en bootonderdelen te repareren. Het proces blinkt uit in het herstellen van versleten gebieden op machineonderdelen. Hierdoor hoeven onderdelen vaak niet volledig te worden vervangen.

Conclusie

Heliarc-lassen vertegenwoordigt het summum van precisietechnologie voor metaalverbindingen. De uitzonderlijke controle en veelzijdigheid maken het onvervangbaar in de moderne productie. De techniek levert nog steeds superieure resultaten in verschillende industrieën, van ruimtevaartonderdelen tot artistiek metaalwerk.

Heeft u vragen over het implementeren van Heliarc-lassen in uw productieproces? Ons engineeringteam is gespecialiseerd in het optimaliseren van lasoplossingen voor complexe productie-uitdagingen. Laten we uw specifieke vereisten bespreken.

Neem contact op met ons engineeringteam vandaag nog voor een gratis adviesgesprek en een gedetailleerde offerte. Wij helpen u te bepalen of Heliarc-lassen geschikt is voor uw productiedoelen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.