Trekspanning is een basiskracht die elk technisch onderdeel aankan. Het laat zien of een onderdeel zal uitrekken of breken wanneer er belasting op wordt uitgeoefend. Als je dit begrijpt, kun je veiligere en betrouwbaardere producten maken. Laten we eens kijken wat het betekent en hoe het je werk beïnvloedt.

Trekspanning lijkt misschien eenvoudig, maar het beïnvloedt elk project. Door de belangrijkste ideeën te leren, kun je zien waarom het essentieel is bij ontwerp en productie. Laten we nu eens onderzoeken hoe het in echte situaties werkt.

Wat is trekspanning?

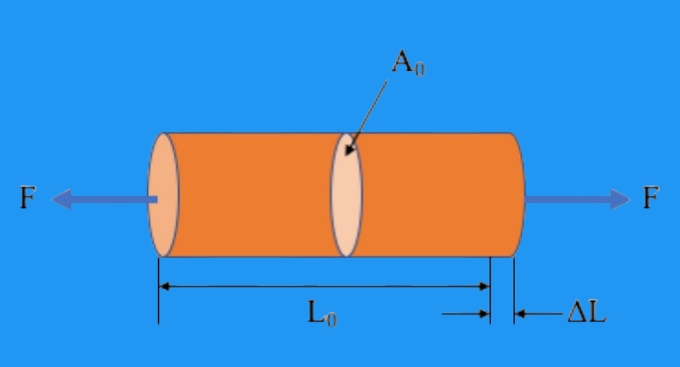

Trekspanning is de kracht uitgeoefend op een materiaal gedeeld door de doorsnede. Het laat zien hoeveel trekkracht er op elke oppervlakte-eenheid werkt. De standaardeenheden zijn pounds per square inch (psi) of megapascals (MPa). Wanneer de spanning de treksterkte van een materiaal bereikt, zal het materiaal breken.

Dit idee helpt ingenieurs om de prestaties duidelijk te meten. Een materiaal kan een beetje uitrekken onder een kleine belasting. Als de kracht toeneemt, kan het blijvend vervormen. Voorbij een bepaald punt zal het breken. Deze stadia - elastische vervorming, plastische vervorming en breuk - zijn essentieel voor het voorspellen van het gedrag van een materiaal.

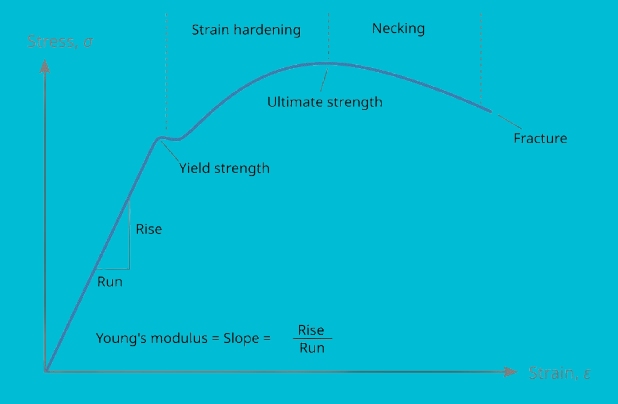

Ingenieurs gebruiken vaak spannings-rekdiagrammen om dit gedrag te bestuderen. Deze grafieken vergelijken hoeveel een materiaal uitrekt (rek) met de toegepaste spanning. Ze geven inzicht in sterkte, vervormbaarheid en taaiheid. Elke eigenschap helpt bepalen of een materiaal geschikt is voor een specifiek gebruik.

De theoretische basis van trekspanning

Trekspanning is een basisbegrip uit de natuurkunde, maar staat centraal in engineering. Om het te begrijpen, onderzoeken we de krachten die materialen uitrekken en hoe spanning wordt berekend.

De fysica van trekkrachten

Wanneer twee gelijke en tegengestelde krachten aan een materiaal trekken, ontstaat er spanning. Het materiaal biedt weerstand door interne krachten te creëren die het bij elkaar houden. Als de kracht klein is, rekt het materiaal iets uit en keert het terug naar zijn oorspronkelijke vorm. Dit wordt elastische vervorming genoemd.

Als de kracht toeneemt, kan het materiaal permanent gaan vervormen. Dit stadium is plastische vervorming. Daarna kan het materiaal zijn vorm niet meer terugkrijgen. Er ontstaan scheuren en uiteindelijk breekt het materiaal.

Dit verklaart waarom trekspanning cruciaal is in engineering. Elk product, van een dunne draad tot een zware stalen balk, heeft een grens aan hoeveel het kan uitrekken. Als je deze grens kent, kun je ontwerpfouten voorkomen en de veiligheid verbeteren.

Trekspanning berekenen

Trekspanning wordt berekend met een eenvoudige formule:

σ=A/F

Hier, σ (sigma) is trekspanning. F de uitgeoefende trekkracht is, en A de dwarsdoorsnede waar de kracht op werkt.

Een kracht van 1.000 pond op een staaf met een doorsnede van 2 vierkante inch geeft bijvoorbeeld een trekspanning van 500 psi. Dit maakt het gemakkelijk voor ingenieurs om verschillende maten en vormen van materialen te vergelijken.

Gemeenschappelijke eenheden zijn:

- Psi (pond per vierkante inch) wordt voornamelijk gebruikt in de VS.

- MPa (megapascal) - gebruikt in internationale normen

Gedrag van het materiaal onder trekbelasting

Materialen reageren verschillend afhankelijk van de hoeveelheid trekkracht die wordt uitgeoefend. Hun gedrag verandert naarmate de belasting toeneemt. Ingenieurs bestuderen deze stadia om te weten hoeveel een materiaal aankan voordat het onveilig wordt.

Vervorming en rek

Vervorming is de verandering in de vorm of grootte van een materiaal onder kracht. Bij trekbelasting betekent dit meestal uitrekken. Vervorming meet hoeveel een materiaal uitrekt ten opzichte van zijn oorspronkelijke lengte.

Rek is een verhouding, geen eenheid van kracht. Een metalen staaf van 100 inch die onder belasting 1 inch uitrekt, heeft bijvoorbeeld een rek van 0,01, of 1%. Dit maakt rek een gemakkelijke manier om te vergelijken hoe materialen uitrekken, ongeacht de grootte.

Materialen vervormen eerst elastisch. In dit stadium keren ze terug naar hun oorspronkelijke vorm zodra de belasting wordt verwijderd. Als de kracht toeneemt, bereikt het materiaal een punt waarop de vervorming permanent wordt. Dit is plastische vervorming.

Rekgrens en uiteindelijke treksterkte

Het vloeipunt is het einde van de elastische vervorming en het begin van de plastische vervorming. Voorbij dit punt keert het materiaal niet volledig terug naar zijn oorspronkelijke vorm. Binnen het elastische bereik blijven is cruciaal voor een veilig ontwerp.

Als de belasting toeneemt, bereikt het materiaal uiteindelijk zijn ultieme treksterkte (UTS). Dit is de maximale spanning die het materiaal aankan voordat het breekt. Na UTS wordt het materiaal zwakker tot het breekt.

De trekproef: Een hoeksteen van de materiaalwetenschap

De trekproef is een van de meest gebruikte manieren om materiaaleigenschappen te meten. Ingenieurs trekken aan een monster tot het breekt, wat gedetailleerde informatie oplevert over sterkte, vervormbaarheid en taaiheid. De test wordt veel gebruikt in onderzoek, kwaliteitscontrole en productontwerp.

De spanning-rekdiagram begrijpen

Het belangrijkste resultaat van een trekproef is de spanning-rek curve. Deze toont hoe een materiaal uitrekt naarmate de kracht toeneemt. In het begin stijgt de curve in een rechte lijn. Dit lineaire deel vertegenwoordigt elastische vervorming, waarbij het materiaal terugkeert naar zijn oorspronkelijke vorm zodra de kracht wordt verwijderd.

Als de belasting toeneemt, buigt de kromme naar het plastische gebied, waar permanente vervorming begint. Het punt waar de kromme de rechte lijn verlaat, markeert de vloeigrens. De kromme stijgt tot de piek van de treksterkte (UTS). Hierna verzwakt het materiaal en breekt het uiteindelijk.

De kromme geeft ingenieurs een visuele kaart van het gedrag van materialen onder spanning. Elke fase toont de prestaties, van veilig werken tot falen.

Belangrijkste parameters van de trektest

De trektest levert een aantal belangrijke waarden op:

- Opbrengststerkte - De spanning waarbij permanente vervorming begint. Dit zorgt ervoor dat materialen binnen een veilig bereik blijven.

- Uiteindelijke treksterkte (UTS) - De maximale spanning die een materiaal aankan voordat het bezwijkt. Dit helpt bij het bepalen van de maximale belasting die een materiaal aankan.

- Rek bij breuk - Hoeveel een materiaal uitrekt voordat het breekt. Dit toont vervormbaarheid aan. Een materiaal met een hoge rek kan meer energie absorberen voordat het breekt.

- Modulus van Young - Beschrijft stijfheid, berekend uit de helling van het elastische deel van de curve. Een hoge modulus betekent dat het materiaal stijf is; een lage modulus betekent dat het flexibeler is.

Factoren die de treksterkte beïnvloeden

Treksterkte is niet in elke situatie hetzelfde. Het hangt af van de natuurlijke eigenschappen van een materiaal en de omstandigheden waaraan het wordt blootgesteld. Inzicht in deze factoren helpt ingenieurs om de prestaties te voorspellen en het juiste materiaal te kiezen voor elke toepassing.

Materiaaleigenschappen en samenstelling

De atoomstructuur van een materiaal heeft een grote invloed op de treksterkte. Zoals staal zijn metalen met dicht op elkaar gepakte kristallen beter bestand tegen trekkrachten dan zachtere metalen, zoals aluminium. Legering is ook van belang. Door elementen als chroom of nikkel toe te voegen, verandert de korrelstructuur van staal en neemt de sterkte toe.

Onzuiverheden of interne defecten verminderen de treksterkte. Kleine scheurtjes, holtes of niet-metalen insluitingen werken als zwakke punten. De korrelgrootte is ook belangrijk. Kleinere korrels versterken materialen vaak door de beweging van dislocaties, die plastische vervorming veroorzaken, te blokkeren.

Andere inherente factoren zijn dichtheid, verbindingstype en microstructuur. Deze bepalen de basisprestaties van een materiaal voordat het extern wordt bewerkt.

Externe omstandigheden en verwerking

Externe factoren kunnen de treksterkte aanzienlijk veranderen. Temperatuur heeft een belangrijk effect. Metalen worden meestal zwakker en kneedbaarder bij hoge temperaturen. Bij lage temperaturen kunnen ze sterker maar brosser worden.

Verwerkingsmethoden hebben ook invloed op de sterkte. Warmtebehandelingzoals afschrikken en ontlaten, kan staal verbeteren door hardheid en taaiheid in evenwicht te brengen. Mechanische verwerking, zoals rollend of smedenkan korrels uitlijnen om de treksterkte te verbeteren.

Slechte bewerking of lassen kan restspanningen veroorzaken en de prestaties verlagen. Omgevingsfactoren spelen ook een rol. Corrosie, vochtigheid en chemische blootstelling kunnen de treksterkte na verloop van tijd verminderen. Beschermende coatings of behandelingen worden vaak gebruikt om dit effect te vertragen.

Trekspanning in technisch ontwerp en analyse

Ingenieurs moeten in bijna elk ontwerp rekening houden met trekspanning. Of het nu gaat om een klein onderdeel of een grote constructie, het vermogen om trekkrachten aan te kunnen beïnvloedt de prestaties, duurzaamheid en veiligheid.

Ontwerpprincipes voor trekbelastingen

Ontwerpen voor trekbelasting begint met het kennen van de vloeigrens en de uiteindelijke treksterkte van het materiaal. Ingenieurs selecteren materialen die de verwachte krachten aankunnen en toch binnen het veilige elastische bereik blijven. De dwarsdoorsnede van een onderdeel is ook belangrijk. Een groter oppervlak vermindert de spanning, terwijl een kleiner oppervlak deze juist verhoogt.

Spanningsconcentraties moeten worden beheerst. Scherpe hoeken, gaten of inkepingen creëren zwakke punten waar spanning zich verzamelt. Afgeronde randen, vullingen en versterkingen helpen de spanning gelijkmatig te verdelen en voorkomen dat scheuren ontstaan en zich verspreiden.

Ontwerpers houden ook rekening met vermoeiing. Zelfs als een onderdeel onder zijn treksterkte is, kan herhaaldelijk belasten en ontladen geleidelijk falen veroorzaken. Door materialen en geometrieën te kiezen die bestand zijn tegen vermoeiing, wordt de levensduur van het onderdeel verlengd.

De rol van veiligheidsfactoren

Geen enkele berekening is perfect. Belastingen kunnen hoger uitvallen dan verwacht, materialen kunnen gebreken vertonen of omstandigheden kunnen veranderen. Ingenieurs gebruiken veiligheidsfactoren om met deze onzekerheden om te gaan.

Een veiligheidsfactor is de marge tussen de verwachte werkspanning en de maximale spanning die een materiaal aankan. Een materiaal met een treksterkte van 400 MPa en een ontwerpbelasting van 100 MPa heeft bijvoorbeeld een veiligheidsfactor 4. Dit betekent dat het onderdeel ontworpen is om vier keer sterker te zijn dan de verwachte belasting. Dit betekent dat het onderdeel is ontworpen om vier keer sterker te zijn dan de verwachte belasting.

De grootte van de veiligheidsfactor hangt af van de toepassing. Onderdelen met een laag risico kunnen een kleine factor nodig hebben, terwijl kritieke constructies zoals bruggen of vliegtuigen een veel hogere factor nodig hebben. Dit garandeert prestaties, zelfs onder onverwachte of extreme omstandigheden.

Breukvormen en breukmechanica

Wanneer de trekspanning de grenzen van een materiaal overschrijdt, treedt breuk op. Hoe een materiaal breekt vertelt ingenieurs over de eigenschappen van het materiaal en de omstandigheden waarin het zich bevond. Het bestuderen van faalwijzen helpt problemen voorkomen en leidt tot veiligere ontwerpen.

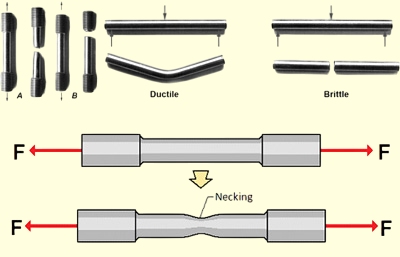

Kneedbare versus brosse breuk

Kneedbare breuk treedt op wanneer een materiaal veel uitrekt voordat het breekt. Het materiaal ondergaat een aanzienlijke plastische vervorming en het breukvlak ziet er meestal ruw en bobbelig uit. Metalen zoals aluminium en zacht staal bezwijken vaak op deze manier. Kneedbare breuk is veiliger omdat het waarschuwingssignalen geeft, zoals zichtbare uitrekking of halsvorming, voordat het uiteindelijk bezwijkt.

Een brosse breuk treedt plotseling op met weinig of geen waarschuwing. Het materiaal breekt met bijna geen plastische vervorming. Het breukvlak is vlak en glanzend, vaak met een korrelige textuur. Materialen zoals glas, keramiek en gehard staal hebben de neiging om op deze manier te breken. Een brosse breuk is gevaarlijk omdat het geen kans biedt om problemen van tevoren te ontdekken.

Het breuktype hangt af van het materiaal, de microstructuur, de temperatuur en de belastingssnelheid. Ingenieurs houden rekening met deze factoren bij het kiezen van materialen voor specifieke toepassingen.

Voortplanting van scheuren

Scheuren spelen een centrale rol bij het falen van materialen. Zelfs een kleine fout kan onder herhaalde trekbelasting uitgroeien tot een ernstige scheur, een proces dat scheurgroei wordt genoemd. De spanning aan het uiteinde van een scheur is hoger dan elders, waardoor de scheur sneller groeit.

Breukmechanica bestudeert hoe scheuren ontstaan, groeien en uiteindelijk bezwijken. Ingenieurs gebruiken het om te voorspellen hoe lang een materiaal kan meegaan met bestaande gebreken. Essentiële factoren zijn onder andere de grootte en vorm van de scheur en de spanningen die erop inwerken.

Vermoeiing is een veel voorkomende oorzaak van scheurgroei. Herhaalde cycli kunnen scheuren langzaam uitbreiden, zelfs wanneer de belasting lager is dan de treksterkte. Zodra een scheur een kritieke grootte bereikt, bezwijkt het materiaal plotseling.

Conclusie

Trekspanning laat zien hoe materialen reageren op trekkrachten. Het vertelt ons hoeveel een materiaal kan uitrekken, vervormen of breken onder belasting. Ingenieurs gebruiken deze kennis om materialen te selecteren, veilige constructies te ontwerpen en prestaties te voorspellen.

Neem vandaag nog contact met ons op om ervoor te zorgen dat uw materialen en ontwerpen voldoen aan de hoogste normen voor sterkte en betrouwbaarheid. We kunnen uw project bespreken en deskundige begeleiding bieden.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.