내식성 판금 부품을 설계하는 방법?

매년 부식으로 인해 제조업체는 생산성 손실, 교체 및 보증 클레임으로 수십억 달러의 비용을 지출합니다. 판금 제품의 경우 문제는 녹이 슬는 작은 부분부터 시작됩니다,

우리는 정기적으로 제조업과 관련된 기사를 업데이트합니다.

매년 부식으로 인해 제조업체는 생산성 손실, 교체 및 보증 클레임으로 수십억 달러의 비용을 지출합니다. 판금 제품의 경우 문제는 녹이 슬는 작은 부분부터 시작됩니다,

슬롯과 탭은 이제 판금 부품을 서로 맞추는 가장 신뢰할 수 있는 방법 중 하나입니다. 이러한 작은 연동 기능은 각 부품을 안내합니다.

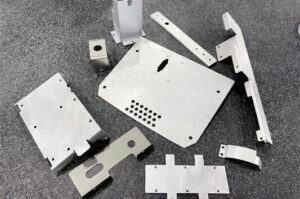

브리지 생산은 프로토타입 제작과 대량 생산의 중간 단계에 해당하는 방식입니다. 이 공장에서는 레이저 절단, CNC 펀칭, 절곡, 용접 등 다양하고 유연한 도구를 사용합니다. 이 단계에서는 스탬핑 다이 또는 프로그레시브 다이를 사용하지 않습니다.

제조업에서 타이밍은 품질만큼이나 중요합니다. 지연은 제품 출시를 늦추고 비용을 증가시키며 팀에 부담을 가중시킬 수 있습니다. 엔지니어, 디자이너, 그리고

열, 먼지, 습기는 기계, 인클로저, 산업용 건물에서 흔히 발생하는 문제입니다. 이러한 문제는 공기 흐름이 막히거나 제한될 때 더욱 심각해집니다. 천공

물과 파편은 실외 및 산업 장비를 손상시킬 수 있습니다. 작은 누수라도 전자기기에 손상을 입히고 서비스 수명을 단축시키며 실제 사용 시 고장을 일으킬 수 있습니다.

판금 인클로저는 필수 전자기기를 보호합니다. 하지만 열을 가두기도 합니다. 열이 갈 곳이 없이 쌓이면 내부 온도가 급격히 상승할 수 있습니다.

경첩은 단순해 보이지만 인클로저의 일상적인 작동 방식을 제어합니다. 접근 방식을 형성하고, 움직임을 안내하고, 하중을 지지하며, 장기적인 안정성에 영향을 미칩니다.

해외 판금 프로토타이핑은 빠른 리드 타임과 안정적인 호주 배송을 제공합니다. 엔지니어와 구매자에게 설계 확인, 파일럿 빌드 및 고객 데모를 위한 초기 샘플을 제공합니다. 빠른 피드백 루프를 통해 프로젝트 지연을 방지하고 늦은 수정으로 인한 비용을 절감할 수 있습니다.

하드웨어 통합이 첫날부터 중요한 이유 하드웨어는 판금 어셈블리에서 작은 세부 사항이지만 기계적 강도 등 거의 모든 것에 영향을 미칩니다,

호주의 제조업은 매년 1조 4,000억 달러 이상의 경제 가치를 창출합니다. 판금 제조는 이러한 성공에 큰 역할을 합니다. 다음을 지원합니다.

모든 엔지니어는 완벽한 3D 모델이 펼쳐지지 않는 순간을 알고 있습니다. 화면에서 보기 좋게 보이던 것이 갑자기 실제

ISO 9001:2015는 기업이 품질경영시스템(QMS)을 구축하고 관리하는 방법을 정의하는 글로벌 표준입니다. 주요 목표는 모든 제품과 서비스가 고객과 규제의 기대치를 일관되게 충족하도록 보장하는 것입니다.

3:1 규칙은 판금을 손상시키지 않고 피처를 얼마나 높게 형성할 수 있는지를 정의하는 간단한 지침입니다. 이는 형성된 피처의 높이가 판재 두께의 3배를 초과하지 않아야 함을 의미합니다. 예를 들어, 시트 두께가 1mm인 경우 성형된 높이는 3mm 이내로 유지되어야 합니다.

적절한 제조 공정을 선택하는 것이 항상 쉬운 일은 아닙니다. 각 프로젝트마다 요구 사항이 다릅니다. 어떤 프로젝트는 높은 정밀도와 복잡한 설계가 필요한 반면, 어떤 프로젝트는 다음 사항에 중점을 둡니다.

정밀도는 완벽하게 맞는 프로토타입과 조립 중에 실패하는 프로토타입의 차이를 만듭니다. 판금 제작에서는 약간의 편차만 있어도 다음을 수행할 수 있습니다.

영업일 기준 1일 이내에 연락드리겠습니다. "@goodsheetmetal.com"이라는 접미사가 포함된 이메일을 주의 깊게 읽어보시기 바랍니다.