판금 굽힘 공차: 엔지니어링 가이드

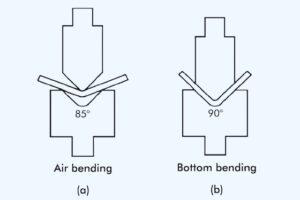

굽힘 공차는 성형 후 굽힘 각도 또는 플랜지 길이에서 허용되는 편차를 지정합니다. 예를 들어 90° 설계는 성형 후 89° 또는 91°가 될 수 있습니다. 이 ±1° 차이가 공차 범위입니다. 공차가 잘 정의되어 있으면 부품 간 불일치로 인한 비용 낭비를 방지할 수 있습니다.

우리는 정기적으로 제조업과 관련된 기사를 업데이트합니다.

굽힘 공차는 성형 후 굽힘 각도 또는 플랜지 길이에서 허용되는 편차를 지정합니다. 예를 들어 90° 설계는 성형 후 89° 또는 91°가 될 수 있습니다. 이 ±1° 차이가 공차 범위입니다. 공차가 잘 정의되어 있으면 부품 간 불일치로 인한 비용 낭비를 방지할 수 있습니다.

모든 금속 제조 공장에서 프레스 브레이크 부서는 종종 수익 마진이 확보되거나 폐기되는 곳입니다. 작업자가 작업에 접근할 때

현대 판금 제조에서 올바른 성형 공정을 선택하는 것은 생산 비용, 정밀도, 납품 속도 및 확장성에 직접적인 영향을 미칩니다. 가장 널리 사용되는 두 가지

방수 인클로저 설계는 실제 환경에서 전기 및 기계 시스템을 보호하는 데 있어 가장 중요한 측면 중 하나입니다. 실외 센서든

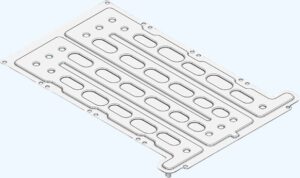

전기 자동차(EV)와 에너지 저장 시스템(ESS)의 급격한 증가로 인해 업계에서 열 관리에 대한 생각이 바뀌고 있습니다. 배터리 에너지 밀도가 계속 증가함에 따라

식품 등급 판금 제조는 모든 신뢰할 수 있는 식품 가공 시스템의 핵심입니다. 이 분야에서는 각각의 굽힘, 용접 및 표면 마감이 위생에 직접적인 영향을 미칩니다.

도면과 완벽하게 일치하는 새 금속 부품을 출시했는데 나중에 조립이 맞지 않는 것을 발견한 적이 있나요? 또는 다음과 같은 부품을 받은 적이 있나요?

판금 제조에서 정밀도는 단순한 목표가 아니라 필수 요건입니다. 0.2mm의 오차만 있어도 도어 패널이 다음과 같은 문제를 일으킬 수 있습니다.

판금 생산 아웃소싱은 비용 절감의 지름길이 아닌 전략적 결정이 되었습니다. 2024년 딜로이트 제조업 설문조사에 따르면, 전 세계 판금 생산량의 65% 중

금속 부품의 표면 마감은 단순한 외관을 넘어 제품의 성능, 수명, 품질 전달 방식을 결정짓는 중요한 요소입니다. 선택 여부

금속 부식은 단순한 외관상의 문제가 아니라 성능, 안전 및 장기적인 신뢰성에 직접적인 영향을 미칩니다. 세계부식기구에 따르면, 전 세계 부식은 다음과 같습니다.

판금 설계에서는 구멍과 같은 작은 디테일이 제품의 전문성 여부를 결정할 수도 있고 조립에 실패할 수도 있습니다. 많은 엔지니어가 직면하는 문제

올바른 판금 두께를 선택하는 것은 프로젝트의 성패를 좌우할 수 있습니다. 이는 제품이 얼마나 튼튼하고 가벼우며 비용 효율적인지를 결정합니다.

모서리 균열부터 예측할 수 없는 각도에 이르기까지 제작자가 직면하는 많은 굽힘 문제는 실제로 재료 수준에서 시작됩니다. 모든 압연 시트에는

용접된 부품은 아크가 멈추는 순간 결코 "완성"되지 않습니다. 용접된 부품은 용접 후 표면 처리 방법에 따라 완전히 다르게 보일 수 있습니다.

영업일 기준 1일 이내에 연락드리겠습니다. "@goodsheetmetal.com"이라는 접미사가 포함된 이메일을 주의 깊게 읽어보시기 바랍니다.