強度が高く、複雑で、軽量な金属部品は需要が高い。従来の機械加工や鋳造では、この3つすべてを実現できないことが多い。そこで、付加製造、特にDMLSの出番となる。DMLSは、金型を使わず、無駄を最小限に抑え、短納期で製造する方法を提供します。しかし、DMLSとは一体何なのでしょうか?

この技術は、コスト削減、部品性能の向上、生産工程の削減に役立つ。その仕組みと特徴を見てみよう。

ダイレクトメタルレーザー焼結(DMLS)とは?

ダイレクトメタル・レーザー焼結は、次のような方法である。 金属3Dプリンティング.レーザーを使って金属粉末を溶かし、固体の層にする。レーザーはデジタルの設計ファイルに従います。各層は、最終的な部品が完成するまで、最後の層の上に融合される。

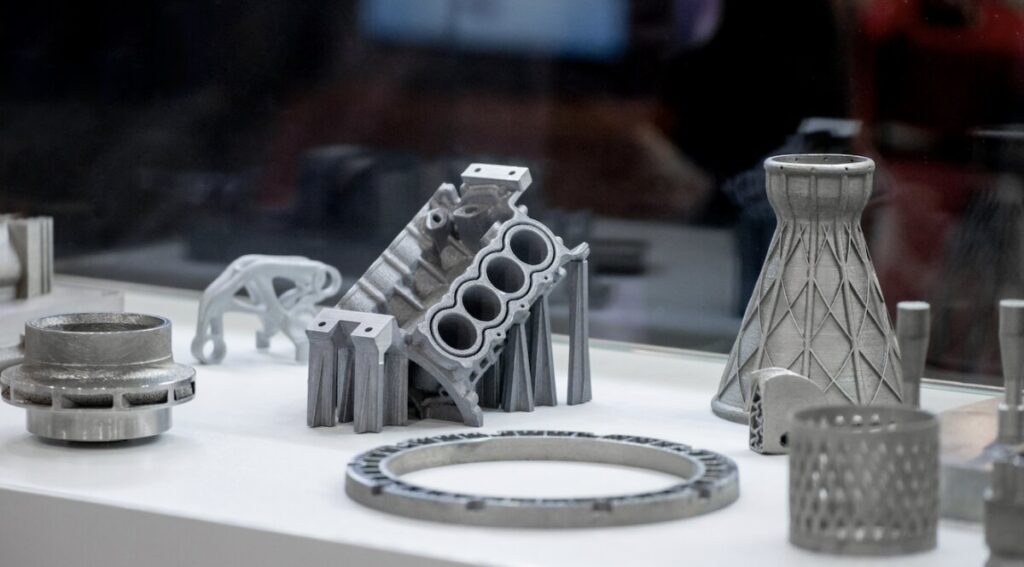

このプロセスでは、金型や切削工具を必要としない。従来の方法では困難、あるいは不可能な形状を作ることができる。最終的な部品は丈夫で、機能的に使用できる。

DMLSは1990年代に始まった。EOS GmbHがドイツで最初に開発した。当時、フルメタル部品を印刷するというアイデアは新しかった。年月を経て、技術は向上した。

より優れたレーザー、より厳密な制御、より微細なパウダーが、プロセスを前進させた。今日、DMLSは、特に航空宇宙、医療、工業用工具など、高強度、軽量、複雑な部品を必要とする産業で広く使用されています。

DMLSの基本原則

DMLSは、熱と運動を正確に制御して金属粉末を完全に緻密な部品に変える。ここでは、複雑な形状を形成するために、DMLSの中核となるステップがどのように連携しているかをご紹介します。

パウダーベッド・フュージョン・プロセス

DMLSは粉末床溶融法に基づいている。金属粉末の薄い層が造形プラットフォームに広げられる。その後、レーザーがデジタルCADファイルに基づいて選択した領域で粉末を溶かす。

1つの層が完成すると、プラットフォームが少し下がる。新しい粉末の層が広げられる。レーザーがこの次の層を溶かし、下の層と融合させる。このサイクルを部品が完成するまで繰り返す。

高出力レーザーの役割

レーザーはDMLSの核となるツールである。レーザーは、金属粉末を加熱して溶かすために集中的なエネルギーを供給する。レーザーは粒子を完全に溶かすのに十分な強度が必要ですが、熱が広がりすぎないように制御されます。

ビームは各層を素早く正確に移動します。ビームはCADモデルに基づいて部品の断面をトレースします。この精度が、微細な形状や厳しい公差を可能にするのです。

レイヤー・バイ・レイヤー製造の説明

部品は薄い層ごとに作られる。各層の厚さは通常20~60ミクロン程度である。各層が溶融した後、新しい粉末の層が加えられる。

この方法では、内部に溝がある部品や格子構造、複雑な曲線の部品にも対応できます。材料を切り取る必要がないため、無駄が少ない。最終的な部品はベースから成長し、完全に形成されます。

DMLSで使用される材料

DMLSは幅広い金属粉末に対応します。これにより、エンジニアは強度、重量、耐熱性、コストに基づいて適切な材料を柔軟に選択することができます。

一般的な金属粉(アルミニウム、チタン、ステンレス鋼)

アルミニウム合金は軽量で、印刷後の加工が容易です。以下の用途に適している。 エンクロージャー, 括弧そして放熱が必要な部品。

チタンは強く、軽く、耐食性に優れています。性能と安全性の両方が重要な航空宇宙や医療用インプラントに広く使用されています。

ステンレス鋼は強度と耐摩耗性を備えています。工具、工業部品、湿気や化学薬品にさらされる部品に適しています。

エキゾチック合金と特殊合金

インコネルは、耐高温性で知られるニッケルベースの合金である。航空宇宙産業やエネルギー産業でよく使われている。

コバルトクロム合金は、歯科用および整形外科用のインプラントに使用されている。生体適合性があり、耐摩耗性に優れている。

あまり一般的ではないが、銅や銅合金も印刷できる。導電性が必要な熱的・電気的用途に便利です。

材料特性と性能

DMLS材料は錬成に近い強度を提供します。正しく加工すれば、鍛造または鋳造部品と同等の性能を発揮することがよくあります。

硬度や耐久性を向上させるために、プリント部品を熱処理することができます。 陽極酸化処理 または 研磨 外観と耐食性に役立つ。

材料の選択は、造形速度、コスト、仕上がりに影響します。パーツのニーズと適切なパウダーをマッチさせることが重要です。

DMLS部品の機械的および物理的特性

DMLSで作られた部品は、その強度と精度で知られている。このプロセスでは、鋳造または機械加工品に近いかそれ以上の特性を持つ、緻密で強固な部品が作られます。

強度と耐久性

DMLS部品は強度が高く、実使用に適している。金属粉末は完全に溶融しているため、最終的な部品は高密度で、高荷重に対応できます。

多くのDMLS材料は、溶製材の強度を満たすか、それ以上です。チタン、ステンレス鋼、ニッケル合金は優れた疲労強度と引張強度を示します。そのため、高応力用途に適しています。

寸法精度と表面仕上げ

DMLSは厳しい公差を達成できる。適切なセットアップを行えば、サイズや形状にもよりますが、±0.1 mm以上の精度の部品を製造できます。

表面仕上げは、層の高さとパウダーのサイズに依存します。未加工のDMLS部品のほとんどは、表面がわずかに粗い。滑らかな仕上げには、研磨や機械加工などの後処理が必要になることが多い。

気孔率と密度特性

DMLSで作られた部品は、99%以上の密度に達することができます。この高密度は、機械的使用に対して堅固で信頼性が高いことを意味します。

しかし、設定によっては、わずかな気孔がまだ存在する場合がある。熱間等方圧プレス(HIP)のような熱処理は、微小な気孔を閉じ、部品の完全性をさらに向上させることができる。

DMLSの設計ガイドライン

DMLSの設計には、機械加工や成形とは異なる考え方が必要です。プロセスを念頭に置くことで、印刷の問題を回避し、後処理を減らすことができます。

壁厚と支持構造

肉厚が薄いと、印刷中にゆがんだり破損したりする可能性がある。最小肉厚は0.5mmが一般的だが、構造部品では肉厚の方が安全である。

オーバーハングやブリッジ部分にはサポート構造が必要である。これらのサポートは、印刷中のパーツの安定を保つ。その後、取り外す必要があり、時間とコストがかかります。手の届きやすい場所に設置することで、取り外しが簡単になります。

オーバーハングと複雑な形状

DMLSでは、複雑な内部形状、格子構造、曲面が可能です。しかし、垂直から45度以上のオーバーハングには、多くの場合サポートが必要です。

緩やかな角度、自立するカーブ、しっかりしたベースを持つデザインがより良い性能を発揮する。中空構造には、閉じ込められた粉を取り除くための排水孔を設ける。

パート・オリエンテーション戦略

パーツをどのようにビルドプレートに置くかは、強度、表面仕上げ、およびビルド時間に影響する。縦置きはサポートを減らすが、造形時間が長くなる。平置きは、造形時間は短くなるが、表面粗さが大きくなる可能性がある。

方向も冷却時の応力に影響します。適切な計画を立てることで、反りやひび割れを防ぐことができます。

DMLSを使用する利点

DMLSには、従来の方法にはない強力な利点がいくつかあります。エンジニアがより良いパーツをより早く、より無駄なく作成するのに役立ちます。

高いデザイン自由度

DMLSにより、エンジニアは複雑な形状を細部まで設計することができます。内部チャンネル、鋭角、軽量格子構造をプリントすることができます。こうした設計は、機械加工や鋳造では不可能なことが多い。

材料効率

DMLSでは、部品の製造に必要な材料のみを使用します。未使用の粉末は回収し、将来の製造に再利用することができます。大きなブロックから切り離したり、余分な材料を型に流し込んだりする必要はありません。

強力な機械的特性

DMLS部品は高密度で堅固である。レーザーが粉末を完全に溶かし、鍛造または機械加工された金属に近い強度を持つ部品を作り出します。高い耐久性と優れた耐熱性、耐腐食性が期待できます。

迅速なプロトタイピングから生産まで

DMLSはリードタイムを短縮します。金型製作や鋳造のために数週間待つ代わりに、数日で部品を印刷できます。これにより、プロトタイピングがスピードアップします。また、コストを追加することなく、小ロット生産やカスタム生産にも対応します。

制限と課題

DMLSには多くの利点があるが、エンジニアが計画や製造の際に留意すべき課題もいくつかある。

高い設備・材料費

DMLS装置は高価である。高出力レーザー、不活性ガス環境、厳密な工程管理が必要です。金属粉末も、特に特殊合金を使用する場合は高価です。

表面仕上げと気孔率の問題

DMLSの部品は、プリンターから取り出した直後は表面がざらざらしていることが多い。これは、粉末粒子と層の融合方法によるものです。機械加工、研磨、コーティングなどの追加工程が必要になることが多い。

ビルドサイズの制約

DMLSプリンターの造形量には限りがあります。大きな部品は1回の印刷では収まらないことがあります。このような場合、パーツを分割して印刷し、接合する必要があります。

長い冷却時間と加工時間

印刷後、造形物は熱応力を避けるためにチャンバー内でゆっくりと冷却されなければならない。この冷却段階には数時間かかることもある。冷却後、パーツを取り外し、洗浄し、後処理する必要がある。

DMLSの応用

DMLSは、強度、精度、設計の柔軟性が重要な産業全般で使用されています。迅速な開発と高性能な最終使用部品の両方をサポートします。

航空宇宙・防衛

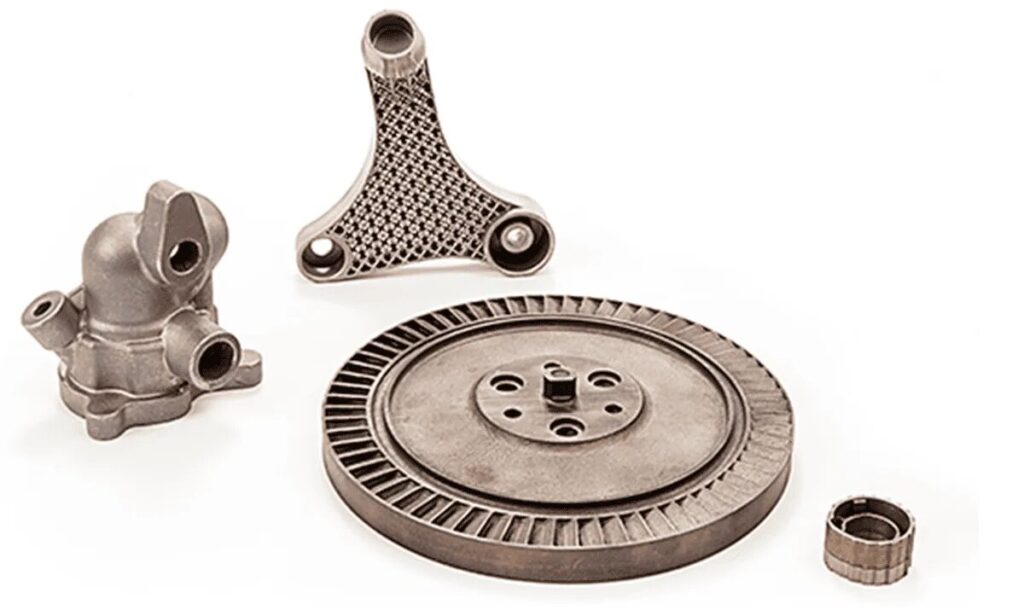

DMLSは、軽量で複雑な部品の製造に航空宇宙分野で広く使用されています。エンジニアは、冷却や軽量化のために内部チャンネルを備えた部品を設計できます。

医療インプラントと医療機器

医療企業は、股関節、脊椎ケージ、歯冠などのカスタムインプラントの製造にDMLSを使用している。DMLSは、チタンなどの生体適合材料に対応しています。

自動車性能部品

DMLS は、自動車メーカーがスピードと燃費を向上させる部品を製造するのに役立ちます。ターボハウジング、エンジンブラケット、軽量構造部品が一般的です。

金型とカスタム治具

エンジニアは DMLS を使用して、ツーリングインサート、治具、カスタム治具をプリントします。DMLS を使用することで、テストと製造をより迅速に行うことができます。その結果、日常使用に耐える強度と精度が得られます。

結論

ダイレクトメタルレーザー焼結は、レーザーを使用して金属粉末から強固で詳細なパーツを造形する金属3Dプリンティングプロセスです。複雑な形状、短いリードタイム、幅広い金属に対応しています。DMLSは、航空宇宙、医療、自動車、工具などの産業で有用です。

DMLSで金属部品に命を吹き込む信頼できるパートナーをお探しですか? 今すぐ連絡を お客様の次のプロジェクトを、高速で高品質な金属3Dプリントソリューションでどのようにサポートできるかをお聞かせください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。