板金曲げ公差:エンジニアリングガイド

曲げ公差とは、成形後の曲げ角度やフランジ長にどの程度の偏差が許容されるかを示すものです。例えば、90°の設計でも、成形後は89°や91°になることがあります。この±1°の差が許容範囲です。明確に定義された公差は、部品間のコストのかかるミスマッチを防ぎます。

製造業関連の記事を定期的に更新しています。

曲げ公差とは、成形後の曲げ角度やフランジ長にどの程度の偏差が許容されるかを示すものです。例えば、90°の設計でも、成形後は89°や91°になることがあります。この±1°の差が許容範囲です。明確に定義された公差は、部品間のコストのかかるミスマッチを防ぎます。

金属加工工場にとって、プレスブレーキ部門はしばしば利益率を確保するか、廃棄するかのどちらかを決める場所です。オペレーターが仕事に取り組むとき

現代の板金製造において、適切な成形プロセスを選択することは、生産コスト、精度、納品速度、拡張性に直接影響する。最も広く使用されている

シートメタルのプロトタイプを製作する際、正確な曲げ加工を実現することは、エンジニアにとってしばしば最大の課題のひとつとなります。曲げのわずかなズレでさえ

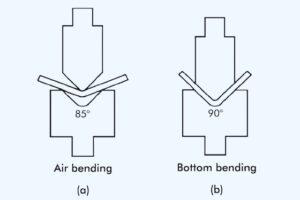

プレスブレーキ・コイニングは、非常に高い圧力を使ってシートメタルを成形する金属曲げ加工です。パンチは金属を深く押し込み、金属全体をダイキャビティに押し込みます。金属が工具に部分的にしか接触しないエア曲げとは異なり、コイニングではパンチ、金属、ダイの表面が完全に接触します。

板金のセットバックとは、曲げの頂点からフランジの始点までの距離のこと。曲げ半径の一部と材料の厚さが含まれます。この測定は、曲げに使用される材料の量を定義するのに役立ちます。

曲げ半径とは、曲げの中心から金属の内面までの距離のこと。曲げがどの程度きついか、あるいは広いかを示す。半径が小さいほど、曲げは鋭くなる。半径が大きいと滑らかな曲がりになります。この値は、外側の端ではなく、曲げの内側を基準にしています。

ステンレス鋼チューブは、強度、耐食性、美観を兼ね備え、多くの産業用途に使用されています。曲げ加工により、ストレート・チューブは、排気シス テムから医療機器まで、あらゆる用途に必要な複 雑な形状に変化します。しかし、この素材は硬度が高く延性が 低いため、加工には独特の困難が伴います。

冷間曲げ加工と熱間曲げ加工は、金属成形に対する根本的に異なる2つのアプローチである。冷間曲げ加工は室温で機械的な力によって金属を成形し、熱間曲げ加工は変形前に材料を加熱します。それぞれの技術は材料特性に異なる影響を与え、独自の製造ニーズに対応します。

板金折り曲げとは、金属板を曲げて特定の角度や形状を作ることです。金属に力を加えて、体積を変えずに形状を変えます。この技術は、正確で一貫した寸法の部品を作成するために製造業で広く使用されています。

ロール曲げ加工は、ローラーを使用して金属を曲面状に曲げる加工方法です。この加工では、ローラーを使用して材料に圧力をかけ、少しずつ曲げて希望の曲線を実現します。この加工の原理は、ひび割れや欠陥を生じさせずに材料を徐々に変形させることです。

プレスブレーキ成形は、パンチとダイの間にシートメタルを押し込んで曲げる工程です。パンチが下に動いて金属をダイに押し込み、曲げを作ります。角度と形状は、パンチ、ダイ、プレスの深さによって決まります。

プレスブレーキ成形の重要な考え方は、制御された力です。プレスブレーキは、直線軸に沿って圧力をかけます。この力によって、金属を切断したり破損させたりすることなく曲げることができます。

シートメタル・ヘミングは、金属シートのエッジを曲げたり折り返したりして二重のエッジを作ります。この工程により、材料が強化され、鋭いエッジが滑らかになり、全体的な外観が向上します。自動車パネル、電子機器、建築部品など、耐久性と精度が要求される用途に広く使用されている。

1営業日以内にご連絡いたします。接尾辞が"@goodsheetmetal.com "のメールにご注意ください。