溶接された板金部品が必要だが、どの溶接工程を選べばよいかわからない。各溶接方法には、それぞれ異なる目的があります。このガイドでは、より適切な決断を下し、一般的な溶接の問題を回避できるよう、それを分解します。

板金溶接は、薄い金属板を溶かして接合する。標準的な方法には、TIG、MIG、スポット溶接、レーザー溶接などがある。それぞれの方法には長所があり、さまざまなニーズに適合する。材料の種類、厚さ、外観の必要性、生産規模によって、適切な方法を選択する必要があります。

きれいな溶接、より少ない問題、より迅速な生産をお望みですか?それぞれの方法がどのように機能するのか、また、その違いは何なのかを知っておく価値はある。

板金溶接とは?

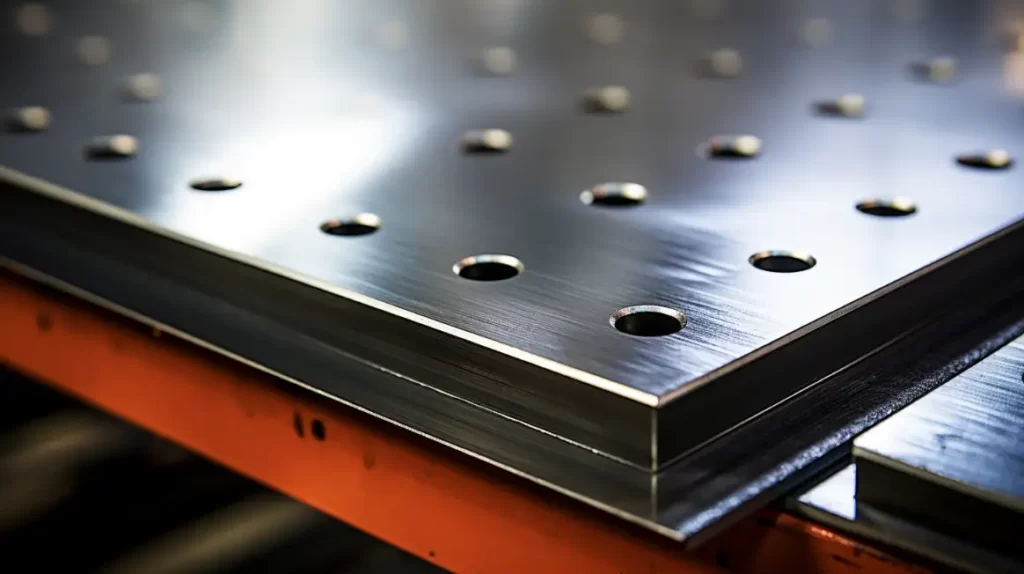

板金溶接では、通常6mm以下の薄い金属板を接合する。熱を加えて金属の端を溶かす。金属が冷えると、強固な接合部が形成される。このプロセスでは、方法によってフィラー材や母材を使用することがある。

溶接の種類によって、他の材料との相性は異なる。最も一般的なのは、ステンレス鋼、アルミニウム、軟鋼である。それぞれ熱に対する反応が異なるため、異なるアプローチが必要となる。

溶接は接合部に高熱を発生させ、金属の端部を溶かす。場合によっては、接合部を強化するためにフィラー・ワイヤーやロッドが加えられる。その後、溶けた金属は冷えて再び固体となり、部品間に強固な結合が生まれる。

このプロセスでは、ガス、電気、レーザーを使って熱を発生させることができる。溶接は慎重に管理されなければならない。熱が高すぎると金属が損傷したり、接合部が破損したりすることがある。

熱影響部(HAZ)とは、母材のうち、溶融はしていな いが溶接熱によって性質が変化した部分のことであ る。こうした変化は、金属の強度、硬度、耐食性に 影響を与える。

板金溶接技術の種類

溶接方法にはそれぞれ特徴がある。スピードに優れるものもあれば、精度に優れるものもある。適切なものを選ぶには、材料、部品の形状、生産ニーズが重要です。

MIG溶接

MIG(金属不活性ガス)溶接 は、銃に通したワイヤーを使う。ワイヤーが溶けて接合部を埋める。シールド・ガスが溶接部を空気から保護する。

MIG溶接は高速で自動化が容易である。厚い金属でも薄い金属でもうまく機能し、自動車や一般的な加工でよく使用される。主な欠点は、スパッタが多く発生し、後片付けが必要になる場合があることである。

TIG溶接

TIG(タングステンイナートガス)溶接 は、タングステン電極を使用してアークを発生させる。作業者は、別のフィラー・ロッドを手で操作する。シールド・ガスが溶接部を保護する。

TIGは、きれいで精密な溶接を行います。ステンレス鋼やアルミニウム部品など、薄い金属や目に見える溶接に最適です。速度は遅く、熟練を要するが、優れた制御性が得られる。

スポット溶接

スポット溶接 圧力と電流を利用して金属板を接合する。電極が金属板を押し付け、短時間の電流を流し、金属を一カ所だけ溶かして融合させる。

スポット溶接は高速で、大量生産に広く使われている。自動車のパネルや家電製品に使われている。スポット溶接は、薄板の重ね合わせに最適である。厚い金属や複雑な接合には適さない。

レーザー溶接

レーザー溶接 は、集光ビームを使用して金属を溶かす。正確かつ高速で、ロボットやCNCマシンがビームを制御できる。

この方法は、熱影響部が小さく、きれいで狭い溶接部を作る。電子機器、医療部品、ハイエンドの用途で使用される。しかし、高価な装置と厳密なセットアップ管理が必要である。

プラズマアーク溶接

プラズマアーク溶接 はTIGに似ているが、より微細で集中したアークを使用する。より深い溶接部を形成し、厚い材料にも使用できる。

正確で一貫性があるが、コストが高い。航空宇宙やハイスペックな製造業で使われている。セットアップが複雑で、オペレーターにはトレーニングが必要。

ガス溶接

ガス溶接は最も古い溶接方法のひとつである。燃焼ガス(アセチレンなど)の炎を使って金属を溶かす。

主に簡単な作業や修理に使われる。持ち運びができ、電気も必要ない。しかし、制御性が低く、薄い板を過熱する可能性があるため、最新の板金作業には適していない。

抵抗シーム溶接

この方法はスポット溶接に似ているが、連続溶接を形成する。電極が金属の縁に沿って転がり、圧力と電流を加える。

タンクやチューブの密閉接合に適している。溶接速度が速く、長くまっすぐな溶接に適している。複雑な形状や厚い部品には適さない。

正しい溶接方法の選択

すべての溶接方法が同じように機能するわけではない。金属、部品の形状、生産目標に合わせて選択する必要がある。以下は、決定に役立つ主な要因である。

材質と厚さ

金属は熱によって挙動が異なる。ステンレス鋼は精密な制御が必要である。アルミニウムは熱伝導が速く、特殊なシ ールド・ガスが必要な場合がある。軟鋼は溶接しやすい。

厚い材料は、より深い溶け込みを必要とする。薄板の場合は、TIG溶接やスポット溶接の ような低熱の方法が適している。間違った技法を用いると、金属がゆがんだり、焼き切れたりすることがある。

強度と外観の要件

重い荷重に耐える必要がある部品もあれば、最終用途のために見た目をきれいにする必要がある部品もあります。TIG溶接は、目に見える表面に対して、きれいで整然とした溶接を行います。適切なセットアップを行うことで、MIG溶接とレーザー溶接も滑らかな結果を得ることができます。

強度が最も重要な場合は、接合タイプとフィラーの選択も役割を果たす。より深く接合する方法もあれば、表面接合に重点を置く方法もある。

生産量とコストに関する考察

ミグ溶接、スポット溶接、レーザー溶接のよう な高速溶接法は、大量生産に有利である。これらは自動化が可能で、簡単に拡張できる。TIGは時間がかかるため、少量生産や高級部品 に適している。

また、コストは設備、労働力、後片付けにも左右される。セットアップが安ければ、手戻りが多くなったり、速度が遅くなったりする。工具のコストだけでなく、プロセス全体のニーズに基づいて選択する。

アクセシビリティとジョイント構成

手の届きやすい継ぎ手もあれば、狭い継ぎ手、曲がった継ぎ手、隠れた継ぎ手もある。レーザー溶接やTIG溶接の方が、狭い部分の制御が容易である。スポット溶接は、良好な面接触が必要なため、平らな部品が重なっている場合に最適である。

接合部が複雑な場合は、正確な位置決めができなければならない。ツールは設計に合わせるべきで、その逆はできない。

一般的な溶接材料

板金によって、熱に対する反応は異なります。材料を知ることで、正しい溶接方法と設定を選ぶことができます。以下は 板金加工.

炭素鋼

炭素鋼は溶接が容易である。熱によく耐え、MIGやTIGを含むほとんどの溶接方法に対応する。強度が高く、価格も手頃で、以下の用途に広く使用されている。 フレーム, 括弧そして エンクロージャー.

低炭素鋼は柔らかく、溶接しやすい。高炭素鋼は硬いが、注意して溶接しないと割れることがある。予熱と適切な溶加材は、このリ スクを軽減するのに役立つ。

ステンレス・スチール

ステンレス鋼は炭素鋼よりも熱に弱い。過熱すると反りが生じ、耐食性が低下する傾向がある。TIG溶接は、制御しやすいため、薄いステンレス鋼によく使用される。

きれいな表面と良いシールドガスが必要です。MIGは厚い部分にも有効です。材料の外観と強度を保つため、過熱は避ける。

アルミニウム

アルミニウムは熱伝導が非常に速いため、焼き 切れずに溶接するのが難しい。また、酸化被膜を形成するため、溶接前に洗浄する必要がある。

TIGやMIGも使えるが、特殊なフィラーとシールドガスが必要だ。アルミニウムは、鉄よりも高い技術と優れた制御が必要です。薄いアルミニウム部品には、レーザー溶接も選択肢のひとつです。

亜鉛メッキ板金

亜鉛メッキ鋼板は、錆を防ぐために亜鉛でコーティングされている。溶接すると有毒な亜鉛ガスが発生するため、適切な換気が必要。

コーティングは溶接の質にも影響する。接合部付近の亜鉛を削り取る必要が あるかもしれない。ミグ溶接やスポット溶接も可能だが、表面をきれいにする必要があり、スパッタが多くなる可能性がある。

溶接の設計と準備

優れた前処理は、より良い溶接につながる。清潔な部品、正確な図面、安定したセットアップが、 エラーを減らし、品質を向上させる。これらの手順は、アークが始まる前から重要である。

きれいなエッジと表面の重要性

汚れた表面は、不良溶接の原因となる。油分、錆、塗料、亜鉛メッキは、弱点、ガス・ポケット、融 着不良の原因になる。溶接を開始する前に、必ず溶接部を清掃すること。

ワイヤーブラシ、グラインダー、化学クリーナーを使って汚れを取り除く。アルミニウムの場合は、酸化膜も除去する。きれいな金属は溶けがよく、接合部が強くなります。

溶接記号と技術図面

溶接記号は、どのような種類の溶接が必要かを溶接工に伝える。これらの記号は技術図面の一部で、溶接のタイプ、サイズ、角度、位置などの情報が含まれている。これらの記号を覚えることで、時間を節約し、混乱を避けることができる。

一般的な記号には、隅肉溶接、開先溶接、プラグ 溶接などがある。また、溶接のサイズ、長さ、パス数を示す場合も ある。これらの記号を正しく読み取ることが、正しい 仕事をするための鍵である。

適切な固定とクランプ技術

溶接中、部品は静止していなければならない。わずかなずれでも、適合不良や位置ずれの原因となる。固定具とクランプは、すべてを所定の位置に保つのに役立つ。

溶接経路を妨げないクランプを使用する。カスタム治具を使用することで、繰り返し作業 の時間を節約できる。優れた固定具は、部品が冷える際にしっかりと保持 するため、熱による歪みも減らすことができる。

溶接パラメータと制御

溶接は技術だけではない。セッティングも同様に重要である。これらの要素をコントロールすることで、歪みの少ない、よりきれいで強固な溶接を行うことができます。

熱入力の制御

熱量が多すぎるとシートがゆがんだり、近くの部分が損傷したりする可能性があり、逆に熱量が少なすぎると接合部が弱くなる可能性がある。投入熱量は、材料の種類と厚さに合わせる必要がある。

薄いシートには低熱を使用する。バーンスルーを抑えるため、パルスアークや高速のアークを使用する。浸透と制御のバランスを常にとる。

溶接速度の管理

溶接が遅すぎると、部品が過熱する。溶接速度が速すぎると、完全な融合が得られません。目標は、余分な熱を加えることなく接合部を溶かす、安定した均一な速度である。

テスト溶接を行い、適切な移動速度を設定する。溶接ビードを観察する。ビードが一定であれば、通常、適正な速度である。

シールドガスの選択

シールド・ガスは、溶接プールから空気を遠ざける。ガスの種類は、アーク の安定性と溶接品質に影響する。

MIG溶接の場合、鋼鉄にはArgon-CO₂混合物を使用する。アルミニウムには純アルゴンを使用する。TIG溶接では、ほとんどの金属に純アルゴンを使用することが多い。適切なガスは外観を改善し、スパッタを減少させる。

電極の種類とサイズ

電極は作業内容に合わせて選ぶ必要がある。MIGではワイヤーが電極となり、TIGではタングステン・ロッドが電極となる。サイズはアーク制御と溶接深さに影響する。

薄い金属には小径の電極を、厚い部品には大径の電極を使用する。スチール、ステンレス、アルミなど、使用する金属によってワイヤーやロッドが異なります。

板金溶接の欠陥

溶接の欠陥は、部品の強度を弱めたり、再加工を必要としたり、使用中に故障の原因となることがあります。何を見るべきかを知ることで、問題を未然に防ぐことができます。

一般的な溶接欠陥

溶接の欠陥にはさまざまな形がある。強度に影響を与えるものもあれば、外観に影響を与えたり、漏れを引き起こしたりするものもある。以下は、板金溶接で見られる最も一般的なタイプである。

気孔率

気孔とは、溶接部に閉じ込められたガス・ポケットの ことである。これは接合部を弱くし、漏れにつながる。この現象は通常、シールド・ガスが 不完全であるか、金属が汚れている場合に起こる。

これを防ぐには、表面を清潔に保ち、適切なガス流量を使用すること。素材に水分や油分が付着しないようにしてください。

ひび割れ

亀裂は溶接中または溶接後に形成される。亀裂は通常、熱影響部または溶接ビードに生じる。ひび割れは溶接を危険なものにするので、直さ なければならない。

このような現象は、多くの場合、熱のかけすぎ、接合部の設計不良、または溶加材の間違いによって引き起こされる。予熱と適切な冷却は、リスクを軽減するのに役立つ。

アンダーカット

アンダーカット は、溶接部に沿って母材に溶け込んだ溝である。この溝は接合部を弱くし、荷重がかかると破損の原因となる。

多くの場合、高熱や速い移動速度が原因です。これを避けるには、適切な技術とフィラーの量を使用すること。

不完全な融合

これは、溶接金属が母材と完全に接合しなかったことを意味する。接合部の根元や側面に発生することがある。強度が低下し、早期の破損につながる可能性がある。

熱が低すぎたり、スピードが速すぎたり、表面がきれいでなかったりすると起こります。プロセスを修正すれば、たいていは解決する。

原因と予防

溶接の欠陥の多くは、セットアップの不備、パラメー タの間違い、材料の汚れから生じる。これらを防ぐには

- 溶接前にすべての表面を清掃する

- 適切なフィラー、ガス、方法を使用する。

- ヒーター設定と走行速度を確認する

- オペレーターを訓練し、必要に応じてテスト溶接を行う。

抜き取り検査と目視検査は、バッチ全体に影響を及ぼす前に問題を早期に発見するのに役立つ。

溶接後工程

溶接はひとつのステップに過ぎない。溶接の後、最終的な形状、外観、機能を満たすために、部品にさらなる加工が必要になることがよくあります。こうした工程を経ることで、品質と外観の両方が向上します。

研磨と平滑化

溶接部には、粗いエッジや盛り上がったビードが残ることが多い。研磨は余分な金属を取り除き、表面を滑らかにする。これは、塗装、コーティング、他の部品の取り付けに役立ちます。

広い範囲にはフラップ・ディスクや研削砥石を使用する。狭い場所にはハンドツールや小型グラインダーを使用する。削りすぎると接合部が弱くなるので、削り過ぎないように常に注意してください。

表面処理と仕上げ

研削後、表面には特別な処理が必要な場合があります。これには以下が含まれます。 研磨, サンドブラストまたは保護コーティングを施す。目的は、外観を改善し、錆や摩耗を防ぐことである。

不動態化は、ステンレス鋼の熱変色を除去し、耐食性を向上させる。陽極酸化処理は、硬く耐久性のあるアルミニウムの層を追加します。 パウダーコーティング 炭素鋼では、塗装が表面を保護する。

溶接ストレスの緩和

溶接は熱応力を引き起こし、時間の経過とともに反りや亀裂の原因となります。応力除去はこうしたリスクを軽減する。

溶接後の熱処理が必要な部品もある。これは、部品をゆっくりと加熱し、冷却するものである。振動や ピーニング を使うこともある。

ストレスリリーフは、厚みのある部品や応力の高い部品によく見られます。部品が長期にわたって安定し、より良い性能を発揮するのに役立ちます。

結論

板金溶接は、熱や圧力を利用して薄い金属部品を接合する。MIG、TIG、レーザー、スポットなど、それぞれの方法に最適な用途があります。材料の種類、厚さ、接合部の設計、生産ニーズによって選択します。

次の板金溶接プロジェクトでお困りですか?当社は、お客様の設計および生産ニーズに合わせた、信頼性の高い高品質の溶接サービスを提供します。 お問い合わせ お見積もりや技術サポートをご希望の方は、今すぐご連絡ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。