板金加工をしていると、"ヘム "という言葉を目にすることがある。これは一般的なプロセスですが、その内容や、製品の強度、外観、機能性をどのように向上させることができるのか、正確に知らない方も多いでしょう。この技術が、あなたの板金プロジェクトにどのようなメリットをもたらすのか、気になりませんか?

エンクロージャー、パネル、その他のシートメタル製品を設計する場合でも、適切なヘム技術を使用することで、全体的な性能と外観に大きな影響を与えることができます。利用可能なヘムの種類と、それらを適用する最良の方法を探ってみましょう。

シートメタル・ヘムとは?

シートメタル・ヘミングは、金属シートのエッジを曲げたり折り返したりして二重のエッジを作ります。この工程により、材料が強化され、鋭いエッジが滑らかになり、全体的な外観が向上します。自動車パネル、電子機器、建築部品など、耐久性と精度が要求される用途に広く使用されている。

板金ヘミングの目的

ヘミングの主な目的は、シートメタル部品のエッジを強化することです。この工程はまた、鋭利なエッジを排除し、安全性を向上させ、金属部品の視覚的魅力を高めます。ヘミングは、機械的ストレス、振動、摩耗に耐える部品に不可欠な剛性と耐久性を提供します。

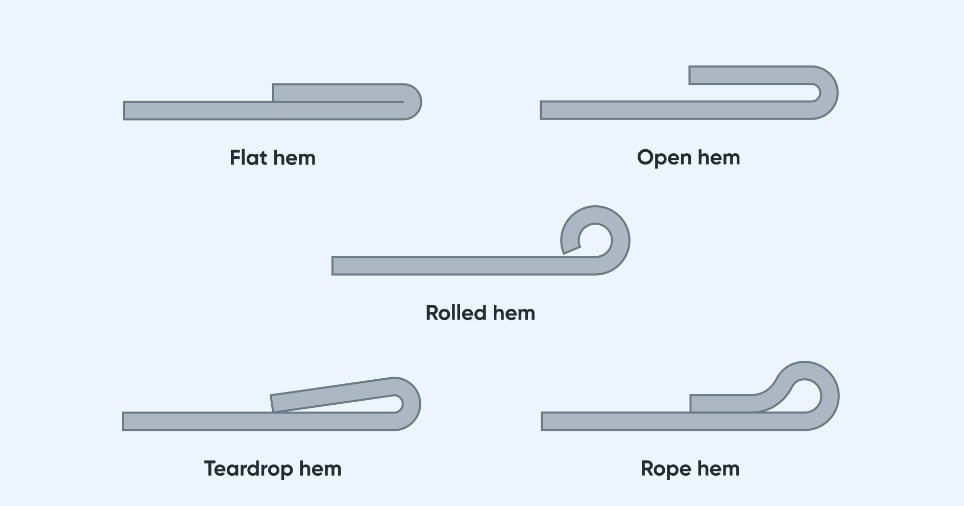

シートメタル・ヘムの種類

ヘミング技術は、シートメタル部品の特定の要件によって異なります。以下は、最も一般的なシートメタルヘムの種類です:

フラットヘム

最もポピュラーなタイプのひとつがフラット・ヘムで、しばしばクローズド・ヘムやクラッシュド・ヘムと呼ばれる。これは、シートメタルの端を180度の角度で折り曲げるもので、折り目の間に隙間はない。フラット・ヘムを作るには、金属の端を約145度に折り曲げ、プレス機を使って平らにする。

フラットヘムは、厚さ0.40~0.125インチの素材に最適です。0.125インチ(3mm)を超えると、金属が破断する可能性があります。 曲げまた、アルミニウムのような特定の金属はひび割れしやすいため、この種のヘムには適さない。

ロールヘム

ロールヘムはフラットヘムに似ているが、エッジが丸みを帯びている。シートメタルのエッジを徐々に巻き込んで、滑らかなカーブ仕上げにします。このタイプのヘムは洗練された外観をもたらし、強度と美観の両方が求められる場合によく用いられます。

ロールヘムはより決定的なエッジを提供する一方で、フラットヘムよりも製造が難しくなる可能性があり、特殊な設備とロール工程中の正確なコントロールが必要となる。

ティアドロップ・ヘム

ティアドロップ・ヘムは涙型ヘムとも呼ばれ、涙に似た閉じたループを作る。戻りフランジを180度折り曲げてループを形成する。この形状を実現するには、まずシートメタルを90度以上に曲げ、専用のメタル・ヘミング・ツールを使って圧延する。ループの直径は、少なくともシートメタルの厚みと同じでなければならない。

ティアドロップ・ヘムは、フラット・ヘムやクローズド・ヘムには適さないアルミニウムのような、壊れやすかったり柔軟性に欠ける素材に最適です。特に、変形しにくく、強い丸みを帯びたエッジを作ることができる点が評価されています。

ロープの裾

ロープヘムはティアドロップヘムに似た外観を持つが、片方の端に平らな返しのフランジが付いている。この製法は、まずオープン・ヘムを作り、それをプレスしてロープ状のエッジを形成します。このヘムは、あまり延性のない素材に適しており、エッジの保護と変形への耐性が必要な場合によく使用されます。

ロープヘムは、その工程に必要な特殊な設備と労働力のため、製造がより複雑でコストがかかる。

オープン・ヘム

オープン・ヘムは、クローズド・ヘムやフラット・ヘムとよく似ているが、返しフランジとシートメタルの間に隙間がある。オープン・ヘムを作るには、金属を約145度に折り曲げ、平らにプレスする前に折り目の内側にシムを入れます。これにより、折り目と素材の間に通常0.06~0.25インチの小さな隙間ができる。

オープンヘムは、滑らかで鋭利でないエッジが必要だが、強度が第一の関心事ではない、ハンドルや手持ち製品のような用途によく使用されます。オープン・ヘムは厚さ0.125インチ以内の素材に最適ですが、実用上は素材特性と厚さによって制限されます。

シートメタル・ヘミングの仕組み

板金ヘミング加工は、最終製品の強度、美観、安全性を向上させます。ここでは、板金ヘミングの仕組みについて説明します:

ステップ1:エッジの準備

ヘミングを行う前に、シートメタルのエッジを適切に準備する必要がある。これには、曲げ加工に影響する可能性のある汚れ、油脂、汚染物質を取り除くために、金属表面をきれいにすることが含まれる。

ステップ2:最初のフランジ曲げ(プレヘミング)

この工程では、シートメタルのエッジをわずかな角度、通常は145度前後で曲げ、最初のフランジを形成する。この折り曲げによって、ヘムの始点が形成され、最終的な折り曲げ工程の前にエッジの形を整えることができる。

ステップ3:裾を形成する

あらかじめ折り曲げておいた端を折り返して二重にする。ヘムの種類によって、プレス、ローラー、または専用のヘミング・ツールを使って行われる。

ステップ4:裾を仕上げる

ヘムが形成された後、最後の工程は、ヘムの端を平滑に仕上げることである。これは通常、裾を平らにし、洗練させるために一定の圧力を加えるプレスブレーキまたは同様の機械を使って行われます。場合によっては、さらに 研磨 または 研削 鋭利なエッジや不完全な部分を取り除く必要がある場合があります。

板金部品のさまざまなヘミング加工

シートメタルのヘミング加工にはいくつかの工程があり、それぞれ異なる用途や生産ニーズに適しています。ここでは、最も一般的に使用される2つのヘミング加工をご紹介します:

ダイ・ヘミング加工

ダイヘミング工程は、一般的にシートメタル部品の大量生産に使用される精密で効率的な方法です。この工程では、シートメタルのエッジを金型に入れ、金型がエッジを成形してヘムに折り返します。

ダイ・ヘム加工は、高い精度と再現性を保証するため、クローズド・ヘムを作るのに特に効果的です。スチールやアルミニウムなど、さまざまな素材に対応できますが、より脆い素材には特別な調整が必要になる場合があります。

ロールヘミング加工

ロールヘミング工程では、シートメタルを一組のローラーに通し、そのローラーがメタルの端を徐々に折り返してヘムを作ります。金属は連続的なプロセスでローラーに送り込まれ、各ローラーは希望のヘムが形成されるまで、徐々に金属を成形していきます。

ロールヘム加工は、一般的に長尺または連続した部品に使用され、滑らかで一貫性のある仕上がりを提供します。ソフトでカーブしたエッジが必要なロールヘムやティアドロップヘムを作るのに効果的です。

裾上げの利点 板金加工

ヘミング加工は、板金部品にいくつかの利点をもたらし、その性能と外観の両方を向上させます。以下に、ヘミングの主な利点をご紹介します:

強化された構造強度

ヘミングは、シートメタルのエッジを強化し、曲げや変形に対する剛性と耐性を高めます。これは、自動車や産業用途で使用されるような、機械的ストレスに直面する部品に特に有効です。

美的および機能的利点

ヘミングは、シートメタル部品に滑らかで丸みのあるエッジを与え、外観を向上させ、鋭利な箇所をなくします。また、部品の取り扱いを容易にし、機能性を向上させます。 組み立てる.

製造におけるコスト効率

ヘミングは、次のような追加の仕上げ工程の必要性を減らすことができる。 バリ取り時間とコストを節約します。エッジの品質を前もって向上させることで、特に大量生産において生産を合理化する。

安全性と耐久性の向上

ヘミングは、鋭利なエッジを滑らかにすることで、ハンドリングや組み立て時の安全性を向上させます。また、耐久性も向上し、エッジを磨耗から保護することで、部品が長持ちします。

板金ヘミングの限界

裾上げには多くの利点がある一方で、いくつかの制限もある。以下は、考慮すべき主な欠点である:

時間がかかる

ヘム加工は、特に複雑な部品や大量生産される部品の場合、時間のかかるプロセスです。ヘムの成形と仕上げに伴う追加工程は生産速度を低下させ、納期の厳しいプロジェクトや生産数の少ないプロジェクトには不向きです。

熟練労働者が必要

ヘミングには専門的な知識と技術が必要で、特にティアドロップ・ヘミングやロープ・ヘミングのような工程ではなおさらである。ヘムが正しく形成されるようにするためには熟練した労働力が必要であり、これは人件費を増加させ、工程を効率的でなくする可能性がある。

変形または損傷

不適切なヘミングや不適切な素材の使用は、特に薄い金属や脆い金属の変形や損傷につながる可能性があります。アルミニウムのような金属は、強く曲げすぎるとひびが入ったり割れたりすることがあり、材料の完全性を損なわないよう、慎重な取り扱いと適切な工具が必要です。

シートメタルヘムの用途

ヘミングは、板金部品の品質と機能性を高めるために、様々な産業で広く使用されています。以下は、シートメタル・ヘムの代表的な用途です:

自動車産業

自動車業界では、ドアパネル、フェンダー、ボンネットなどの部品にヘミング加工が欠かせません。ヘム加工は、これらの部品の強度と安全性を向上させるだけでなく、鋭利なエッジをなくすことで外観を向上させる。

航空宇宙

航空宇宙分野では、機体パネルや主翼部品など、強度と精度の両方が要求される部品にヘミング加工が施されます。この工程により、これらの部品は、滑らかで耐久性のある仕上げを維持しながら、高い応力に耐えることができます。

建設と建築

板金のヘミング加工は、建設や建築の分野で次のような部品に応用されている。 メタルクラッド屋根パネル、骨組みなど。ヘムエッジは、部材の構造的完全性を高めながら、すっきりとしたプロフェッショナルな外観を提供します。

産業機器

ヘミングは、機械筐体、筐体、フレームなどの部品の強度と耐久性を高めるために、産業機器製造に使用されている。

効果的なヘミングのベストプラクティス

高品質で耐久性のある裾上げを実現するには、裾上げの工程でベストプラクティスに従うことが不可欠です。ここでは、いくつかの重要なガイドラインをご紹介します:

測定精度の確保

正確な採寸は、一貫性のある裾を作るために非常に重要です。少しでもずれがあると、フィッティングが悪くなったり、縁が不揃いになったりします。裾上げの工程に入る前に、金属の寸法を測り、印をつけるための正確な道具を使い、すべてのパーツで裾が均一になるようにします。

一貫した裾角度の維持

曲げ加工中に一定の角度を保つことが、滑らかで均一な裾を作る鍵です。歪みや不均一な折り目を避けるため、角度は注意深くコントロールする必要があります。プレスブレーキやローラーのような高品質の機器を使用することで、工程全体の精度を保つことができます。

材料厚のばらつきの調整

素材や厚みが異なれば、ヘミングの技術も異なります。ひび割れや不適切な折り曲げなどの問題を避けるため、ヘミング加工は板金の厚さに応じて調整する必要があります。

結論

ヘミングは板金加工において重要な技術です。強度の向上、美観の改善、耐久性の強化など、数多くの利点があります。様々な産業で重要な役割を果たし、板金部品に機能的・視覚的な改善をもたらします。

シートメタル部品の品質向上をお考えなら、また、プロジェクトに最適なヘミング・ソリューションについてアドバイスが必要なら、ぜひご相談ください、 お問い合わせ.私たちの専門家チームは、プロセスを通じてお客様を指導し、お客様の部品が性能とデザインの最高基準を満たしていることを保証します。

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。