製品を設計する際、メーカーはしばしば複雑な金属部品を、精度を落としたり生産を遅らせたりすることなく大量に生産するという課題に直面します。プログレッシブ・ダイ・スタンピングは、この問題を解決するのに役立ちます。高品質な金属部品を迅速かつ効率的に生産する、費用対効果の高い方法を提供します。

プログレッシブ・ダイ・スタンピングは、生産時間と製品品質を向上させます。このプロセスがどのように機能し、お客様の次のプロジェクトにどのように適合する可能性があるのか、ぜひお読みください。

プログレッシブ・ダイ・スタンピングとは?

プログレッシブ・ダイ・スタンピングは、1つのダイセットを使って金属片にさまざまな加工を施す多段階プロセスです。各操作は段階的に行われ、材料はダイの中を進んでいきます。これにより、メーカーは複雑な部品を効率よく、高い生産速度で作ることができます。

この工程は、金属片がプレス機に送り込まれるところから始まる。金型は、打ち抜き、切断、曲げなどの一連の動作を行う。ストリップが金型内を移動する際、ストリップはこれらの動作を順番に受けます。ストリップがダイを出ると、目的の部品に変化します。

プログレッシブ・ダイ・スタンピングで一般的に使用される材料

プログレッシブ・ダイ・スタンピングでは様々な材料を使用することができ、それぞれ部品の要件に基づいて選択されます。一般的な材料は以下の通りです:

- 鋼鉄: 鋼はその強度と耐久性から、自動車や重機の部品によく使われている。

- アルミニウム:軽量で耐食性に優れたアルミニウムは、航空宇宙やエレクトロニクス用途に最適です。

- ステンレス・スチール:高い耐食性と強度を持ち、医療機器や食品加工などの産業に最適。

- 真鍮と銅:これらの材料は、その優れた導電性により、電子機器や電気部品によく使用されている。

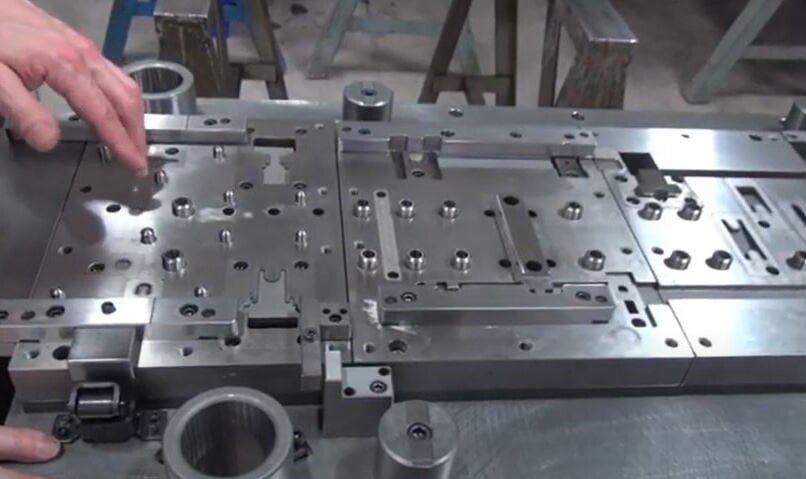

プログレッシブ・ダイの構成要素

順送金型は、プレス機内の組立ラインのようなものです。各部品には、金属を正確に成形するという特定の仕事があります。主要な部品を見てみましょう。

ダイ・ステーション

ステーションを工場の作業台だと考えてほしい。金属片はそれぞれのステーションを移動し、停止するたびに新しい特徴を得る。初期のステーションは穴を開け、後のステーションは最終形状を曲げたり切ったりする。

パンチとダイ

- パンチ は金属を押し込む可動部分である。

- ダイス は、金属を下から成形する固定部品である。

- プレスストロークごとに、材料を切断し、曲げ、成形する。

ストリッパープレート

パンチが金属を貫通した後、ストリッパー・プレートが金属を引き抜く。これにより、ストリップは平らな状態に保たれ、ポンチに付着するのを防ぎます。

パイロット

これらの小さなピンは、ステーション間で金属ストリップの位置を合わせます。この小さなピンのおかげで、すべての工程が完璧に揃い、安定した部品ができるのです。

フィード機構

このシステムは、金属ストリップを正確なステップで押し進める。より厳密な制御には、機械式(ギア)またはサーボ駆動が可能です。

ガイドピンとブッシング

- ガイドピン アッパーダイとロワーダイのセクションの位置を合わせます。

- ブッシング ピンが動くときの摩擦を減らす。

- 部品をダメにするミスアライメントを防ぐのだ。

カムユニット

カムは、複雑な形状のために横や角度のある動きを作り出します。これにより、ストレートパンチでは届かない形状をダイで形成することができます。

プログレッシブ・ダイ・スタンピングの仕組み

プログレッシブ・ダイ・スタンピングは、精密な工程を経て金属を完成部品に変えます。ここでは、開始から終了までのプロセスの流れをご紹介します。

ブランク給餌

工程はブランクの供給から始まり、連続した金属ストリップ(多くの場合コイル)が巻き戻され、ダイに供給される。通常、送り機構が材料を引っ張り、ストリップが金型内を確実に移動するようにします。

スタンピング作業

金属ストリップが所定の位置に配置されると、スタンピング作業が始まる。これは第一段階であり、その間に金属は以下のような様々な工程を経る。 パンチ, 曲げ、 または 形にする.各ステーションは、ストリップがダイの中を移動する際に特定のタスクを実行する。

切断

切断は、プログレッシブ・ダイ・スタンピングにおけるもう一つの重要な作業です。切削工具またはパンチは、ダイの特定の箇所でストリップから余分な材料を切り落とし、所望の部品形状を残します。

収集と排出

部品が完全にスタンピングされると、回収と排出が行われる。完成した部品は、残りのストリップから分離され、ダイから排出されます。

プログレッシブ金型の種類

順送金型にはさまざまな種類があり、それぞれが特定の作業用に設計されています。様々なタイプの順送金型とその違いを見てみましょう。

シングルステーション金型

シングルステーション・ダイは、最もシンプルなタイプです。その名が示すように、これらの金型には操作ステーションが1つしかありません。このステーションは、打ち抜き、切断、成形などの1つの作業を行います。単純な部品や、1つの作業しか必要としない場合に最適です。

マルチステーション金型

マルチステーション金型は、一回のストロークで複数の作業を行うことができます。各ステーションは異なる作業を行います。金属ストリップがダイ内を移動する際、各ステーションを通過します。これらのダイは、部品を完成させるために複数の工程を必要とする大量生産に最適です。

複合金型

複合金型は、複数の作業を1つのステーションに統合します。例えば、複合金型は1回のプレスストロークで穴あけと部品の外形切断を行うことができます。必要なステーションの数を減らすことは、効率と速度の向上に役立ちます。

コンビネーションダイ

複合ダイとマルチステーションダイの両方の特徴を併せ持つ複合ダイ。1つのダイに異なる工程を組み合わせ、様々なステーションに分散させることができます。例えば、あるステーションでは穴を開け、別のステーションでは曲げ加工を行うことができます。

プログレッシブ・ダイ・スタンピングの主な利点

順送型スタンピングにはいくつかの利点があり、高品質の金属部品を大規模に生産するための優れた選択肢となっています。ここでは、このプロセスがいかに効率的で効果的であるかを示す主な利点をご紹介します。

高速生産

順送型プレスの最も大きな利点のひとつは、部品を迅速に生産できることです。この工程は連続的に行われるため、1サイクルで複数の作業を行うことができ、各部品の製造に必要な時間が短縮されます。

コスト効率

プログレッシブ・ダイ・スタンピングは、特に大量生産において費用対効果が高い。このプロセスでは金属を連続的に供給するため、工具を頻繁に交換する必要がありません。これにより、ダウンタイムと人件費が削減され、長期的なコスト削減につながります。

生産における精度と一貫性

各パーツは高いレベルの細部と精度で製造され、すべてのコンポーネントが必要な仕様を満たしていることを保証します。精密な金型と自動化された工程により、部品は一貫した形状とサイズに仕上がります。

部品設計の多様性

順送型プレスは、部品設計に関して汎用性があります。単純な平面部品から複雑な多次元部品まで、さまざまな形状やサイズに対応できます。この柔軟性により、メーカーは高精度で最小限のセットアップ時間で詳細な設計を行うことができます。

順送型プレスと他のプレス方法の比較

スタンピング方法を選択する際には、様々な技術の違いを理解することが不可欠です。それぞれの方法には長所があり、特定の用途に適しています。プログレッシブ・ダイ・スタンピングと他の一般的なスタンピング方法を比較してみましょう。

| スタンピング方式 | オペレーション・タイプ | 効率 | 適合性 | 料金 |

|---|---|---|---|---|

| プログレッシブダイスタンピング | 1つのダイで複数の操作を連続して行う | 高速連続プロセス、大量生産に最適 | 多機能で複雑な大量生産部品に最適 | 大量生産に適したコスト効率 |

| シングルステージスタンピング | プレス・サイクルごとに1回の操作 | 大量生産には低速で効率が悪い | シンプルで複雑でない部品に最適 | 大量生産では費用対効果が低い |

| トランスファーダイスタンピング | 各作業のために、個々のブランクがステーション間を移送される | ハンドリングと工具交換が必要なため、より遅い | 複雑なディテールを持つ形状に最適 | 追加的な取り扱いと複雑さによるコスト増 |

| 4スライド・スタンピング | 複数の同期スライドが同時に操作を実行 | 多用途だが、順送型より遅い | 複雑な曲げや多軸動作のある部品に最適 | 生産が遅く複雑なため、コストが高い |

プログレッシブダイスタンピングの用途

順送型スタンピングは、いくつかの産業で重要な役割を果たす、広く使用されている製造プロセスです。以下は、このプロセスの恩恵を受ける主な分野の一部です。

自動車産業

プログレッシブ・ダイ・スタンピングは、自動車産業におけるさまざまな部品の製造に使用されています。ブラケット、パネル、シャーシ部品、コネクター、小型金属ファスナーなどです。自動車産業では、複雑で精密な部品を大量に生産する能力が重要です。

コンシューマー・エレクトロニクス

プログレッシブ・ダイ・スタンピングは、精度と一貫性が重要な民生用電子機器産業でも不可欠です。コネクター、端子、ハウジング、そして、電子部品などの部品を製造しています。 エンクロージャー スマートフォン、コンピューター、家電製品などの製品向け。

航空宇宙製造

航空宇宙産業では、軽量でありながら強度と耐久性に優れた部品が求められます。プログレッシブ・ダイ・スタンピングは、以下のような航空機や宇宙船の部品を効率的に生産することで、これらのニーズに応えます。 括弧構造サポート、ファスナー。

結論

プログレッシブ・ダイ・スタンピングは、企業が高品質の金属部品を効率的かつ大規模に生産するのに役立つ堅牢な製造プロセスです。このプロセスの仕組みを理解することで、メーカーは生産プロセスを合理化し、コストを削減し、製品の一貫性を向上させることができます。

次のプロジェクトのために効率的で高品質な製造ソリューションをお探しなら、私たちにお任せください! お問い合わせ お客様の生産プロセスを合理化し、特定のニーズにお応えする方法についてご相談ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。